内胆口部与瓶口阀座之间的密封机构及塑料内胆全缠绕气瓶的制作方法

- 国知局

- 2024-07-30 12:23:46

本发明涉及气瓶,具体涉及塑料内胆全缠绕气瓶。

背景技术:

1、塑料内胆全缠绕气瓶也称之为4型瓶或ⅳ型瓶。塑料内胆全缠绕气瓶顾名思义包括塑料内胆和全缠绕层,其中内胆包括内胆本体,内胆本体的两端分别为内胆封头,至少一端的内胆封头的端部都设置有内胆口部,内胆的材料通常选自高密度聚乙烯(hdpe)、交联聚乙烯、低密度聚乙烯、尼龙、改性尼龙、聚甲醛等等,这些材料俗称为塑料,因此内胆也俗称塑料内胆。全缠绕层也称之为增强纤维层,增强纤维的材料可选用玻璃纤维、碳纤维、芳纶纤维、玄武岩纤维等等。塑料内胆全缠绕气瓶用于存储高压气体,如天然气、氢气、空气、氧气等。塑料内胆本身不承受载荷,载荷由增强纤维层承受。由于塑料材质的强度不足,为了承受高压,塑料内胆全缠绕气瓶的瓶口设置金属材质的瓶口阀座。

2、具体地,塑料内胆全缠绕气瓶的瓶口的结构包括:位于内胆封头端部的内胆口部,内胆口部设置有金属材质的瓶口阀座,所述的瓶口阀座包括:套筒状的阀座本体和套筒状的连接座,内胆口部位于阀座本体与连接座之间,阀座本体与内胆封头端部相固定,内胆口部与瓶口阀座之间设置有防止内胆中的气体通过内胆口部与瓶口阀座之间的间隙泄漏至内胆与瓶口阀座之外的密封机构,密封机构的结构包括:阀座本体与连接座之间的内胆口部的其中一侧的侧壁上设置内胆口部密封面,内胆口部密封面位置处的阀座本体上或连接座上开设有密封凹槽,密封凹槽内设置有用于与内胆口部密封面密封用的密封部件,所述的密封部件包括o型密封圈和挡圈;连接座密封固定在阀座本体上,从而将内胆口部夹紧固定在连接座与阀座本体之间。

3、上述的内胆口部与瓶口阀座之间的密封机构存在以下缺陷:随着气瓶内压力的增加,由于内胆口部是软性的塑料材质,其弹性模量非常低,而瓶口阀座为弹性模量很大的金属材质,在高压下,阀座本体与连接座之间的塑料材质的内胆口部会产生比较大的变形,由于塑料材质的内胆口部变形,挡圈与塑料材质的内胆口部之间的紧密配合间隙会随着压力的升高而增大。随着配合间隙增大,o型密封圈的密封效果就会逐步减弱,升高到一定的压力,密封圈的密封性就可能失效而导致漏气。同时,由于配合间隙的不断增加,气瓶的耐疲劳性能也随之下降。配合间隙越大,o型密封圈越容易在连续疲劳下产生破裂,起泡,剥离,最终导致漏气。

4、根据经验,传统的密封机构,一般适用于工作压力为20~25mpa,爆破压力为50~80mpa左右的4型瓶。通过调整配合间隙,工作压力也有可能升高到35mpa,但其零部件的加工精度以及装配精度要求大大提高,产品合格率直线下降。故该传统的机构一般适用于25mpa或20mpa的4型瓶,对于35mpa及以上的4型瓶,密封的难度将非常高,可靠性降低,制造成本大大增加,o型密封圈耐久性下降,疲劳次数大大降低。在爆破试验时,特别容易在高压下因漏水而无法实现爆破。

5、下面从原理上分析传统的密封机构无法在高压状态下有效保持密封,疲劳性能下降的原因。

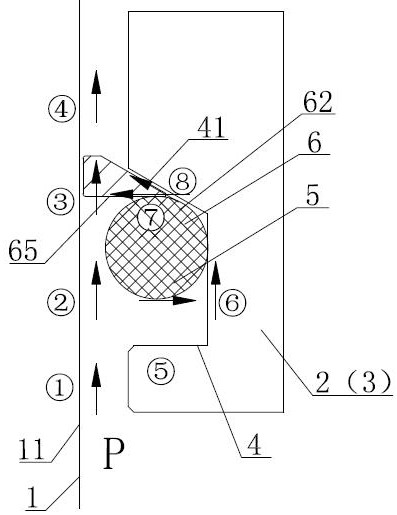

6、如图1所示,图1为传统密封机构结构示意图。图1中:1、阀座本体,2、内胆口部,3、连接座,31、密封凹槽,4、o型密封圈,5、挡圈;a表示内胆口部密封面与连接座之间的配合间隙,b表示挡圈的宽度,c表示内胆口部的厚度,d表示o型密封圈的直径,p表示气瓶的内压。

7、金属材料与塑料材料的弹性模量对照如表1所示,表1中材料参数为通用数值,实际数值会因材料厂家或牌号等区别略有偏差,但不影响问题说明。

8、表1:

9、

10、从表1中可以看到:尼龙的弹性模量是316l不锈钢的0.9%,是6061铝合金的2.6%,高密度聚乙烯的弹性模量是316l不锈钢的0.45%,是6061铝合金的1.3%。

11、由此可见:在受到压力的情况下,金属材质的瓶口阀座与塑料材质的内胆口部之间的压缩变形存在巨大的差异。因此在受压状态下,由于塑料材质的内胆口部与金属材质的瓶口阀座之间的压缩变形存在巨大差异,因此整个密封结构中,随着压力的升高,塑料内胆口部的压缩量远大于金属材质的瓶口阀座,这就会导致了原来通过挡圈和压缩的o型密封圈配合形成的很小的配合间隙就会变大,一旦配合间隙变大就会直接导致密封用的o型密封圈更容易被挤入配合间隙之间,从而引起o型密封圈损坏,破裂,最终导致o型密封圈失效,也就直接导致气瓶损坏无法使用。

12、下面通过计算来观察配合间隙的变化量。

13、设定一个塑料内胆全缠绕气瓶的瓶口的密封机构设计的参数如下:

14、初始的配合间隙a=0.04mm,密封凹槽31中挡圈5的宽度b=2.75mm,o型密封圈直径d=3.55mm,内胆口部厚度c=4mm,内胆采用尼龙材质,内胆口部的弹性模量e=1800mpa,气瓶的内压p=87.5mpa。瓶口阀座采用316l不锈钢或6061铝合金材质,瓶口阀座的阀座本体和连接座按照同一弹性模量处理,由于金属材料的弹性模量是尼龙的弹性模量的30倍以上,因此阀座本体和连接座的变形量忽略不计,即将阀座本体和连接座按压缩变形量为0进行计算。在内压87.5mpa下,将内胆口部受力简单化平面压缩应力,简单计算内胆口部的压缩变形厚度t如下:

15、t=c×(p/e)=4×(87.5/1800)=0.194mm。

16、补充说明:初始的配合间隙a=0.04mm为经验值,在纯钢瓶或者金属内胆的复合气瓶中,密封是通过金属材质的瓶嘴与金属阀座或者接头的配合直接密封,从成熟的经验数据可知,对于金属瓶嘴密封的气瓶,也就是3型瓶,一般对于70mpa的工作压力,需要保证的密封间隙为0.04mm左右,如果是35mpa的工作压力,密封间隙可适当放大。在这个间隙下,可以保证o型密封圈的密封的有效性,并且可以保证o型密封圈在长时间的疲劳中不提前发生失效。

17、由计算可知:尼龙材料的内胆口部,在受到87.5mpa的压力下,产生了0.194mm的压缩变形,也就是说,塑料材料和密封凹槽之间的配合间隙,需要由原来的0.04mm增加0.194mm,变成0.234mm,受压后的配合间隙是原来的5.85倍。在这么大的配合间隙下,原来能够确保密封的压力会大大降低。在4型瓶中,由于挡圈与4型瓶的塑料材质的内胆口部密封面的配合间隙随着内压的增加而迅速增大,o型密封圈可稳定工作的工作压力也将迅速下降。这也从理论上解释了为什么4型瓶的内胆口部与瓶口阀座之间的密封机构设计是一个核心的技术难点,需要重点攻克。

18、下面再讨论温度变化下的密封间隙的变化。

19、由于4型瓶的瓶口阀座与内胆口部的材料不同,故其在低温和高温的情况下,材料的热膨胀系数也不一样,这也会导致气瓶在经受低温或者高温时,因为变形量不一致而导致密封间隙的放大,从而导致密封失效。

20、内胆口部与瓶口阀座材料的热膨胀系数值如表2所示,表2中材料参数为通用数值,实际数值会因材料厂家或牌号等区别略有偏差,但不影响问题说明。

21、表2:

22、

23、从上表可知,尼龙材料的热膨胀系数分别是316不锈钢材料的热膨胀系数的7.6倍,铝合金材料的热膨胀系数的4.7倍;高密度聚乙烯材料的热膨胀系数是不锈钢材料的热膨胀系数的15.3倍,铝合金热膨胀系数的9.5倍。

24、设定一个塑料内胆全缠绕气瓶的瓶口的密封机构设计的参数如下:

25、初始的配合间隙a=0.04mm,初始温度为室温20℃,塑料内胆口部密封面内孔直径为50mm,气瓶的极限使用温度是-40℃到85℃。据此数据我们可以计算出在极限温度下的各种材料的膨胀或者收缩量。计算公式为膨胀量(收缩量)=热膨胀系数×温差。

26、以室温20℃为基准,则-40℃的温差为-60℃,85℃的温差为65℃。

27、按照塑料内胆口部密封面内孔直径50mm作为膨胀的标准值进行计算,如下表3所示,表3中的膨胀系数为通用数值,实际数值因材料厂家或牌号等区别略有偏差,但都不影响问题说明。

28、表3:

29、

30、从上表3的计算结果可知,当温度下降到-40℃时,尼龙与不锈钢的收缩量偏差达到0.287mm,尼龙与铝合金收缩偏差达到0.26mm。高密度聚乙烯与不锈钢的收缩量偏差达到0.617mm,高密度聚乙烯与铝合金的收缩量偏差达到0.59mm,远远超过我们预设的密封间隙量,且放大了十倍以上的数值。这巨大的偏差最终将体现的内胆口部密封面与挡圈的配合间隙上。

31、假设在极端温度环境下,内压又在最高87.5mpa的工作压力,温度与高压变化需求的配合间隙量如表4所示。

32、表4:

33、

34、从表4可知,在极端低温下,叠加的极限配合间隙增加了10到20倍左右,其中高密度聚乙烯(hdpe)材质的内胆口部与6061铝合金材质瓶口阀座极限配合间隙变化最大,从0.04mm增加到了1.014mm,配合间隙增大了25倍。

35、由上述的在压力变化、温度变化以及压力与温度同时变化的不同环境下的配合间隙的变化量,可以看到现有的密封机构仍然无法很好地满足4型瓶的型式试验中密封要求,也即无法满足4型瓶在使用过程中压力变化、温度变化以及温度与压力同时变化下的密封要求的,内胆口部与瓶口阀座之间的密封仍然是4型瓶的核心技术难点。

技术实现思路

1、本发明需要解决的技术问题是:提供一种内胆口部与瓶口阀座之间的密封机构及塑料内胆全缠绕气瓶,该密封机构能大大提高内胆口部与瓶口阀座之间的密封效果,从而确保塑料内胆全缠绕气瓶在压力变化、温度变化以及温度和压力同时变化的环境下始终保持良好的密封性能。

2、为解决上述问题,本发明采用的技术方案是:内胆口部与瓶口阀座之间的密封机构,包括:内胆口部和瓶口阀座,瓶口阀座包括:套筒状的阀座本体和套筒状的连接座,内胆口部位于阀座本体与连接座之间,内胆口部的内侧壁或外侧壁上设置有内胆口部密封面,内胆口部密封面位置处的阀座本体上或连接座上至少开设有一圈密封凹槽,每圈密封凹槽内都设置有用于与内胆口部密封面密封用的密封部件,连接座密封固定在阀座本体上,从而将内胆口部夹紧固定在连接座与阀座本体之间,至少有一个密封凹槽为加强密封凹槽,加强密封凹槽内的密封部件为加强密封部件,加强密封部件包括o型密封圈和加强挡圈,o型密封圈和加强挡圈都卡挡在加强密封凹槽内,加强挡圈为带斜切口的挡圈,带斜切口的加强挡圈的结构包括:挡圈本体,挡圈本体的内侧设置有挡圈斜面,挡圈斜面由挡圈本体的顶部向挡圈本体的内侧倾斜向下设置,加强密封凹槽中的一侧槽壁为斜面槽壁,加强挡圈的挡圈斜面卡挡在加强密封凹槽的斜面槽壁上,斜面槽壁顺着挡圈本体的挡圈斜面方向倾斜;加强密封凹槽内o型密封圈和加强挡圈顺着内胆口部密封面上气体泄漏的方向依次设置。

3、进一步地,前述的内胆口部与瓶口阀座之间的密封机构,其中,斜面槽壁与对应的挡圈斜面的倾斜方向以及倾斜角度都一致。

4、进一步地,前述的内胆口部与瓶口阀座之间的密封机构,其中,加强挡圈的挡圈本体的顶部设置有一段水平的挡圈顶面,加强挡圈的底部为水平的挡圈本体底平面,所述的挡圈斜面位于挡圈顶面的内侧。

5、进一步地,前述的内胆口部与瓶口阀座之间的密封机构,其中,加强挡圈斜切口的角度β的取值范围为60°≥β≥15°。

6、进一步地,前述的内胆口部与瓶口阀座之间的密封机构,其中,挡圈斜面的斜度α的取值范围为80°≥α≥10°。

7、进一步地,前述的内胆口部与瓶口阀座之间的密封机构,其中,α的角度需要满足的条件是:0.5×pmax×sin2α<σs,其中pmax为气瓶所承受的最大疲劳压力,σs为内胆口部材料的拉伸强度。

8、进一步地,前述的内胆口部与瓶口阀座之间的密封机构,其中,加强挡圈材料的拉伸强度大于内胆口部材料的拉伸强度;加强挡圈的材料适用温度范围大于等于气瓶的工作温度范围;加强挡圈的材料选自尼龙、聚四乙烯、聚醚醚酮、聚甲醛中的一种材料或一种以上的混合材料。如内胆口部采用hpde,则挡圈材料可选用尼龙或者聚醚醚酮;如内胆口部采用尼龙,则挡圈可采用聚醚醚酮材质。

9、更进一步地,前述的内胆口部与瓶口阀座之间的密封机构,其中,加强挡圈的材料中设置有用于改善加强挡圈性能的添加剂。

10、进一步地,前述的内胆口部与瓶口阀座之间的密封机构,其中,o型密封圈的材料的适用温度范围大于气瓶的工作温度范围;比如能在-50℃到130℃温度范围内正常使用而不失效。o型密封圈的材料选自丁腈橡胶,氢化丁腈橡胶,硅橡胶,氟橡胶,氟硅橡胶,氟碳橡胶,三元乙丙橡胶中的一种;o型密封圈的邵氏硬度大于等于60小于等于90。

11、进一步地,前述的内胆口部与瓶口阀座之间的密封机构,其中,内胆封头端部的内胆口部向上弯折伸入至的瓶口阀座的阀座本体中,连接座位于阀座本体内、且连接座的下端卡挡在内胆口部内侧壁上,内胆口部上方的连接座与阀座本体之间螺纹密封固定;所述的内胆口部密封面位于内胆口部的内侧壁上,所有密封凹槽都设置在内胆口部密封面对应位置的连接座的外壁上,加强密封凹槽内的加强挡圈设置在o型密封圈的上方、或者所述的内胆口部密封面位于内胆口部的外侧壁上,所有密封凹槽都设置在内胆口部密封面对应位置的阀座本体的内壁上,加强密封凹槽内的加强挡圈设置在o型密封圈的下方。

12、进一步地,前述的内胆口部与瓶口阀座之间的密封机构,其中,内胆封头端部的内胆口部向下弯折与阀座本体的外侧壁相固定,所述的连接座包括连接座靠挡部和连接座连接部,所述的连接座靠挡部位于内胆中并压紧靠挡在内胆口部,连接座连接部与阀座本体固定连接;所述的内胆口部密封面位于内胆口部的外侧壁上,所有密封凹槽都设置在内胆口部密封面对应位置的阀座本体的外壁上,加强密封凹槽内的加强挡圈设置在o型密封圈的上方。

13、塑料内胆全缠绕气瓶,其中,采用权利要求1至10任意一项所述的内胆口部与瓶口阀座之间的密封机构。

14、本发明的优点是:由于加强挡圈上设置了挡圈斜面,在加强密封凹槽上设置了斜面槽壁,挡圈斜面与斜面槽壁的配合下,加强挡圈始终具有沿着加强密封凹槽的斜面槽壁向内胆口部密封面方向滑移的趋势,而且气瓶内压越高,加强挡圈与内胆口部密封面之间压得越紧密,这就充分保证了密封的有效性,从而有效解决了塑料材质的内胆口部密封面与金属材质的瓶口阀座之间的密封难题。采用了本发明所述的密封机构的4型瓶也即塑料内胆全缠绕气瓶的密封效果大大提高,采用该密封机构的塑料内胆全缠绕气瓶,其工作压力可以是35mpa及以上、70mpa及以上,密封可靠性大大提高,瓶口阀座的加工精度以及安装精度要求相应降低,4型瓶制造成本有效降低,产品合格率大大提高。

本文地址:https://www.jishuxx.com/zhuanli/20240729/160238.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。