一种贮氢压力容器及其制造方法与流程

- 国知局

- 2024-07-30 12:44:33

本发明属于压力容器,具体涉及一种贮氢压力容器及其制造方法。

背景技术:

1、近些年制氢贮氢设备取得了长足的发展。贮氢设备一般采用塑料材质作为内衬,并在其外表面缠绕若干层碳纤维复合材料的加强纤维,使其不但坚固而且具有突出的轻量化优势。

2、现有技术中:公告号为cn110822280a的中国发明专利,公开了一种压力容器及其制造方法,该方法通过在压力容器主体上灵活的螺旋状缠绕加强纤维,防止加强纤维在圆顶部的外周面上滑动,缩减压力容器的制造成本。公告号为cn115230194a的中国发明专利,公开了一种压力容器及其制造方法。该方法通过在内衬上制备由金属制成的凸台,在凸台的外表面上加工凹凸图案,避免碳纤维复合材料缠绕过程中发生滑动。

3、该两项专利均对碳纤维复合材料纤维丝(或纤维束)缠绕在内衬的外表面过程中,碳纤维复合材料会发生滑动的问题提出了解决方案,解决了如何将碳纤维复合材料准确地以所需姿势并在所需位置缠绕的难题。但是,仍存在一定缺陷:1.在薄壳塑料内衬上螺旋状缠绕加强纤维,不能施加太大压力,一方面纤维丝会发生滑动,另一方面会引起薄壳塑料内衬的变形,发生失稳或屈曲失效,进而大大降低了循环疲劳性能,严重影响容器的安全寿命。2.该两项专利的制备方法中纤维丝中空气泡、水分无法完全消除,孔隙率较高,产品缺陷率高。3.压力容器各方向压强一致,单位面积受力大小一致,同时承受径向力和轴向力,纤维丝按特定角度缠绕,虽然解决了缠绕难题,但不符合最佳受力原则,会影响产品使用寿命。4.采用缠绕碳纤维复合材料的工艺方法,虽然可以具有纤维丝不断的优点,但是缠绕工艺难度大,生产周期长。

4、现有技术中,公告号为cn112166282 a的中国发明专利,公开了一种具有增强内衬的复合材料压力容器及其制造方法,该方法通过将包裹的织物布置到模腔中,通过将受压流体(例如空气)吹入内衬来施加压强,引起内衬壁鼓起,将织物压抵到模腔的内壁。该专利通过将包裹的织物布置到模腔中,将受压流体(例如空气)吹入内衬来施加压强,增加内衬与加强层的粘附性,避免了内衬变形。但该方法虽然解决了内衬变形的问题,但制造中需要增加一套模具,同时需控制模具内型和缠绕有增强纤维的内衬外表面配合,因此采用该方法生产成本较高,加工难度较大。

技术实现思路

1、要解决的技术问题:为了避免现有技术的不足,本发明提供一种贮氢压力容器及其制造方法,将现有增强纤维丝改为纤维预浸料,将传统缠绕工艺改为铺贴工艺,同时在铺贴过程中对纤维预浸料抽真空,并在低温高压条件下固化,解决现有压力容器制造采用缠绕工艺存在的制造难度大,生产周期长,碳纤维复合材料中孔隙率高、致密性不足的问题。

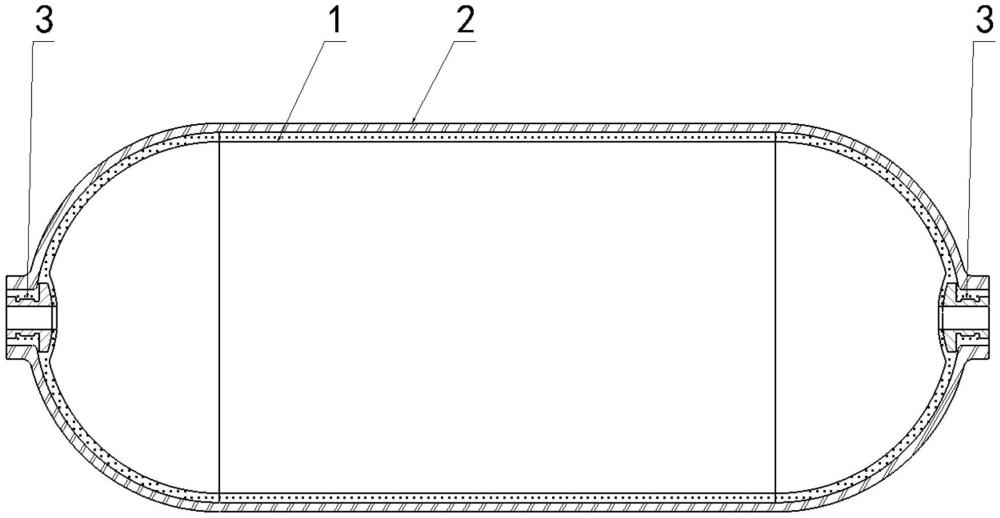

2、本发明的技术方案是:一种贮氢压力容器,包括:内衬、阀座、外壳;所述内衬为两端开口的腔体结构,用于容纳氢气;两个所述阀座分别安装于内衬两端的开口内,并与内衬一体成型,阀座用于连接外部充气接头;所述外壳覆盖于内衬外表面,外壳包括内层和外层;所述内层为单向碳纤维预浸料逐层铺贴而成,且相邻层的单向碳纤维预浸料铺设方向不同,内层包覆内衬外表面;所述外层为玻璃布预浸料逐层铺贴而成,外层包覆内层外表面。

3、本发明的进一步技术方案是:所述内层的单向碳纤维预浸料铺贴方向包括0°、90°、+45°、-45°,同一层内的单向碳纤维预浸料铺贴方向相同,逐层不同方向交叉铺贴,内层的铺贴厚度依据贮氢压力容器的体积、需要承受压力的大小和单向碳纤维预浸料的材料性能确定。

4、本发明的进一步技术方案是:所述外层的玻璃布预浸料的铺贴方向为±45°,同一层内的玻璃布预浸料铺贴方向相同,逐层不同方向交叉铺设,共铺贴5-10层。

5、本发明的进一步技术方案是:所述内衬中间为圆柱状壳体结构,内衬两端为相对于中间柱状对称设置的半球状壳体结构,所述内衬的两端开口均位于两端半球状壳体的中心位置。

6、本发明的进一步技术方案是:所述内衬材料为热固性树脂,内衬采用滚塑或注塑成型,所述热固性树脂包括但不限于聚酰胺树脂、聚烯烃树脂、聚碳酸酯树脂、聚苯乙烯树脂。

7、本发明的进一步技术方案是:所述阀座为阶梯状回转体,其轴向中心位置设有通孔用于进出气体;所述阀座的通孔内设有内螺纹,用于和外部充气接头螺纹连接;所述阀座的外径上设有多个环形槽,并在阀座的外径周圈均布多个轴向内凹槽。

8、本发明的进一步技术方案是:所述阀座材料为黄铜或不锈钢。

9、一种贮氢压力容器的制造方法,步骤如下:

10、步骤1:内衬设计;

11、根据贮气需求确定内衬外形尺寸,壁厚尺寸,选择适合滚塑或注塑成型的内衬材料;所述内衬材料包括但不限于聚酰胺树脂、聚烯烃树脂、聚碳酸酯树脂、聚苯乙烯树脂;

12、步骤2:内衬成型模具的设计制造;

13、根据内衬结构尺寸,设计内衬滚塑成型模具,成型模具设计时要设计内衬的工艺余量和阀座安装定位处;

14、步骤3:内衬成型;

15、将内衬滚塑成型模具固定于穿梭机上,在模具两端的阀座安装定位处固定阀座,向模具内倒入内衬材料,闭合模具,按滚塑工艺成型;得到带有加工余量的内衬;

16、步骤4:外壳铺贴;

17、支撑内衬两端的工艺余量,对内衬表面进行表面清洁处理,再将内衬放置到净化间铺贴外壳;所述铺贴外壳包括先铺贴内层,再铺贴外层;所述铺贴内层的工艺为:在内衬外表面铺贴单向碳带预浸料,铺贴时同一层内的铺贴方向相同,各层按照0°、90°、+45°、-45°交叉进行,每铺贴3~5层后,将真空袋套装于内层外,抽真空一次,用于保证铺贴的紧密度,直至内层铺设厚度满足设计要求;所述铺贴外层的工艺为:在内层外表面铺贴玻璃布预浸料,铺贴时同一层内的铺贴方向相同,各层按照±45°交叉进行,直至外层铺设厚度满足设计要求;得到内衬和外壳组合体;

18、步骤5:固化;用真空袋将内衬和外壳组合体包裹,并放入烘箱或热压罐,对真空袋抽真空,按照成型工艺循序加热到60℃固化;

19、步骤6:去除工艺余量;切除工艺余量,得到贮氢压力容器。

20、本发明的进一步技术方案是:所述步骤5的固化在热压罐进行时,设置热压罐为3~6个大气压。

21、本发明的进一步技术方案是:所述真空袋结构与内衬相匹配,真空袋的两端在内衬两端的工艺余量处密封,真空袋的中部设有抽气嘴,从抽气嘴处抽真空。

22、有益效果

23、本发明的有益效果在于:本发明一种贮氢压力容器及其制造方法,以铺贴工艺取代缠绕工艺,缩短了制造周期,降低了制造难度,避免了内衬变形;同时采用铺贴工艺符合最佳受力原则,保证了内衬的受力均匀,提高了产品质量和使用寿命。

24、通过在贮氢压力容器制造过程中增加工艺余量,便于真空袋密封,本发明通过在制造过程中使用真空袋,在铺贴过程中抽真空、固化时抽真空,使纤维预浸料与内衬外表面敷贴,排除了碳纤维复合材料中空气泡、水分,减少了外壳的孔隙率。

25、通过利用热压罐固化成型,配合内衬两端开口设计,设置热压罐内3~6个大气压,在固化时,气体可顺利进入内衬腔内,与外壳表面压力相平衡,在内外压力作用下,不仅使内衬与外壳粘结牢固,而且在低温及高压条件下成型,能够充分发挥碳纤维复合材料的力学性能,提高产品质量和耐久性。

本文地址:https://www.jishuxx.com/zhuanli/20240729/161487.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表