一种隐藏式厚壁管端部塑性连接方法及装置

- 国知局

- 2024-07-30 13:10:18

本发明属于厚壁管材连接,具体涉及一种隐藏式厚壁管端部塑性连接方法及装置。

背景技术:

1、厚壁管被广泛应用于化工、石油、建筑、航空等领域,如石油钻探管、石油化工用的裂化管、锅炉管、轴承管、航空用高精度结构管等,在实际生产制造过程中不可避免的涉及到厚壁管之间的连接问题。随着对高性能、高强度、高耐久和高可靠的厚壁管应用需求日益增加,简单可靠的管材连接工艺需求逐渐增加。在传统的厚壁管材连接工艺中,焊接连接的工艺成熟,连接效率高,应用广泛,但存在污染环境、焊后检测繁杂等问题;摩擦焊连接的适用范围广,可连接异种金属,连接处强度与精度高且质量稳定,但存在连接处形状的局限,非圆截面连接较难,与热副作用可能产生对材料的不良影响等问题;法兰连接往往需要法兰、卡箍或套管等辅助件的相互配合,存在装拆过程繁琐,密封性较差等问题。

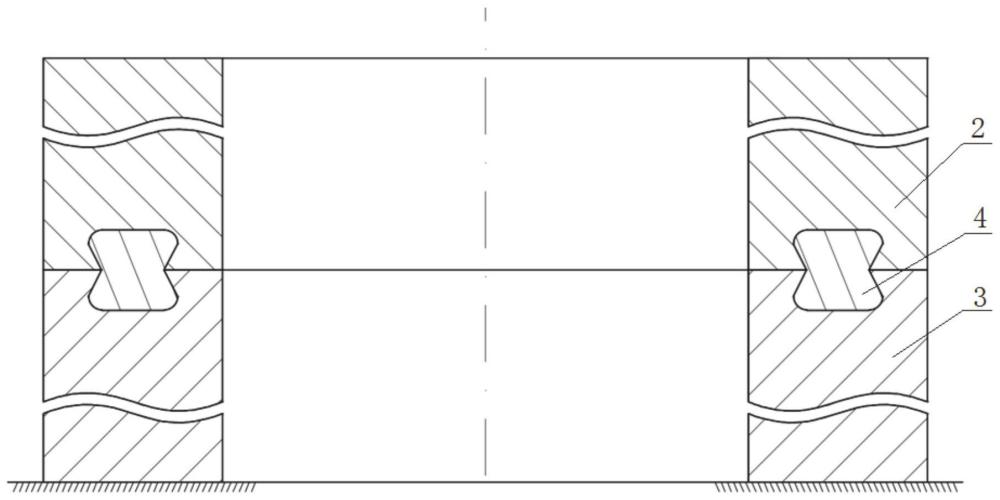

2、塑性连接技术是指依靠材料自身的塑性变形流动,实现材料间连接的先进工艺,易实现异种材料的连接,连接强度大,加工效率高。然而,目前厚壁管材间的轴向塑性连接工艺,通常需要带齿槽结构的管套与挤压环的管接头,在外力作用下通过挤压同管端连接处,形成相互接合来实现两管连接,但连接处辅助件多,操作复杂(见图1)。同时,传统塑性连接工艺更适用于薄壁管,常利用管材的塑性失稳实现连接,对于厚壁管的连接难度较大。因此,亟需一种操作简单、连接高效、无表面缺陷的厚壁管间端部塑性连接方法。

技术实现思路

1、为了解决上述问题,本发明提供了一种隐藏式厚壁管端部塑性连接方法及装置,能够提供足够的连接强度并保持管材外表面的完整性,能够根据实际需求实现管材间不同的连接强度;方法实现简单,适合大规模自动化生产,生产效率高,对环境污染小。

2、本发明是通过以下技术方案来实现:

3、本发明公开了一种隐藏式厚壁管端部塑性连接方法,包括:

4、s1:分别在待连接的第一管材和第二管材的连接端面上加工开放的环形通槽;

5、s2:分别对第一管材和第二管材的连接端面进行挤压,使所述环形通槽形变为环形燕尾通槽;

6、s3:将第一管材和第二管材的连接端面对接,并在第一管材的环形燕尾通槽与第二管材的环形燕尾通槽之间放置环形的连接件;

7、s4:使第一管材与第二管材相对运动,对连接件进行挤压,连接件产生塑性流动逐渐填充第一管材和第二管材的环形燕尾通槽,形成机械互锁结构,实现第一管材与第二管材的塑性连接。

8、优选地,第一管材和第二管材上环形通槽的宽度为管材壁厚的0.3~0.5倍。

9、优选地,环形通槽的底角为半径1~2mm的圆角。

10、优选地,第一管材和第二管材的厚度大于5mm。

11、优选地,所述环形通槽深度h1与所述环形通槽的槽边距l1的比值为6/5~2。

12、优选地,连接件的上下端面分别开设有弧形凹槽。

13、进一步优选地,弧形凹槽的半径r2为连接件端面宽度的1/6~1/4。

14、优选地,第一管材和第二管材的材质为低碳钢、不锈钢、铝合金或镁合金;连接件的材质为铝合金。

15、优选地,s2中,挤压的速度为0.25~0.5mm/s;s4中,挤压的速度为0.5~1.0mm/s。

16、本发明公开了一种实现上述隐藏式厚壁管端部塑性连接方法的装置,包括成型辅助件和连接件;

17、成型辅助件上开设有环形的成型凹槽,成型凹槽的宽度与第一管材和第二管材的壁厚相等;成型凹槽用于对第一管材和第二管材进行轴向挤压和径向限位;

18、连接件用于产生塑性流动填充第一管材和第二管材的环形燕尾通槽,形成机械互锁结构。

19、与现有技术相比,本发明具有以下有益的技术效果:

20、本发明公开的隐藏式厚壁管端部塑性连接方法,将待连接的两个管材的端面预先加工环形通槽,再采用挤压的方式将环形通槽形加工为环形燕尾通槽,再在两个管材的环形燕尾通槽间放置连接件,再次采用挤压的方式使连接件产生塑性流动填充两个管材的环形燕尾通槽,形成机械互锁结构。第一次采用挤压的方式将环形通槽加工为环形燕尾通槽,而没有直接加工成环形燕尾通槽,是由于环形槽受到挤压变形后,会发生形变强化,通槽侧壁的强度大幅提升,有利于提高后期的连接强度。如图6,通过前期对环形通槽挤压成型过程进行数值模拟分析,可知,在受到成形辅助件力及约束条件下,通槽侧壁向凹槽内流动,速度分布呈现上侧大、下侧小的特点,凹槽侧壁高度减小,并最终变形为燕尾槽。第二次挤压时,辅助件在燕尾槽中底部先张开变形,并发生镦粗,逐渐填充燕尾槽。变形后辅助件隐藏在待连接件内部,连接强度高,能够解决传统连接中辅助件多,程序复杂及厚壁管难发生塑性失稳而实现连接的问题。本发明的塑性连接过程发生在管材内部,连接件表面不会出现凸起或凹坑的缺陷,适用于一些特殊场合使用。同时,相较于传统管材间的连接工艺,本发明不需要焊接等复杂工艺,也不需要螺栓、法兰等连接件,达到轻量化设计要求,而且连接方法简单快速,适合规模自动化生产,不会造成环境污染。

21、进一步地,环形通槽的底角为半径1~2mm的圆角,能够使连接件发生塑性变形后能够更好地流动填充满。

22、进一步地,所述环形通槽深度h1与所述环形通槽的槽边距l1的比值为6/5~2,当两者之间比值过大时,挤压管材时容易导致管材破裂;当两者之间比值过小时,挤压管材时形成的凹槽开口较大,后续管材塑性连接效果不好。

23、进一步地,连接件的上下端面分别开设有弧形凹槽,且弧形凹槽的半径r2为连接件端面宽度的1/6~1/4,当连接件的半圆形凹槽较大时,挤压需要的时间变长;当连接件的半圆形凹槽较小时,挤压不充分,塑性连接效果不好。

24、进一步地,第一管材和第二管材的材质为低碳钢、不锈钢、铝合金或镁合金,应用范围广;连接件采用铝合金,持久耐用,不易腐蚀,轻硬结实,抗脱拉性好。

25、进一步地,s2中,挤压的速度为0.25~0.5mm/s,由于挤压整体行程较小,速度过快不易监控管材变形情况;s4中,挤压的速度为0.5~1.0mm/s,速度过慢,连接效率低,速度过快,填充不均匀。

26、本发明公开的实现上述隐藏式厚壁管端部塑性连接方法的装置,结构简单、设计合理、安装便捷,与常规设备兼容性好,适合大批量生产。

技术特征:1.一种隐藏式厚壁管端部塑性连接方法,其特征在于,包括:

2.根据权利要求1所述的隐藏式厚壁管端部塑性连接方法,其特征在于,第一管材(2)和第二管材(3)上环形通槽的宽度为管材壁厚的0.3~0.5倍。

3.根据权利要求1所述的隐藏式厚壁管端部塑性连接方法,其特征在于,环形通槽的底角为半径1~2mm的圆角。

4.根据权利要求1所述的隐藏式厚壁管端部塑性连接方法,其特征在于,第一管材(2)和第二管材(3)的厚度大于5mm。

5.根据权利要求1所述的隐藏式厚壁管端部塑性连接方法,其特征在于,所述环形通槽深度h1与所述环形通槽的槽边距l1的比值为6/5~2。

6.根据权利要求1所述的隐藏式厚壁管端部塑性连接方法,其特征在于,连接件(4)的上下端面分别开设有弧形凹槽。

7.根据权利要求6所述的隐藏式厚壁管端部塑性连接方法,其特征在于,弧形凹槽的半径r2为连接件(4)端面宽度的1/6~1/4。

8.根据权利要求1所述的隐藏式厚壁管端部塑性连接方法,其特征在于,第一管材(2)和第二管材(3)的材质为低碳钢、不锈钢、铝合金或镁合金;连接件(4)的材质为铝合金。

9.根据权利要求1所述的隐藏式厚壁管端部塑性连接方法,其特征在于,s2中,挤压的速度为0.25~0.5mm/s;s4中,挤压的速度为0.5~1.0mm/s。

10.一种实现权利要求1~9任意一项所述隐藏式厚壁管端部塑性连接方法的装置,其特征在于,包括成型辅助件(1)和连接件(4);

技术总结本发明公开了一种隐藏式厚壁管端部塑性连接方法及装置,属于厚壁管材连接技术领域。将待连接的两个管材的端面预先加工环形通槽,再采用挤压的方式将环形通槽形加工为环形燕尾通槽,再在两个管材的环形燕尾通槽间放置连接件,再次采用挤压的方式使连接件产生塑性流动填充两个管材的环形燕尾通槽,形成机械互锁结构。本发明能够提供足够的连接强度并保持管材外表面的完整性,能够根据实际需求实现管材间不同的连接强度;方法实现简单,适合大规模自动化生产,生产效率高,对环境污染小。技术研发人员:王朋义,梁建伟,金一淳,王奕萌,牛喆,贾召,程宇,宋文杰受保护的技术使用者:陕西科技大学技术研发日:技术公布日:2024/7/23本文地址:https://www.jishuxx.com/zhuanli/20240729/162902.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表