压气机叶型及叶型设计方法与流程

- 国知局

- 2024-07-30 14:31:21

本发明涉及压气机,特别地,涉及一种压气机叶型。此外,本发明还涉及一种包括上述压气机叶型的叶型设计方法。

背景技术:

1、发动机压气机通过吸收机械功对气体进行做功,为发动机提供压缩气体用于燃烧和引气。轴流压气机利用转子叶片和静子叶片对气体进行压缩:转子叶片对气体做功,气体的总温、总压、静压、绝对速度升高;静子叶片对气体进行整流,总压由于流动损失稍微下降,总温不变,静压升高,气体流动方向改变。

2、由于发动机的性能要求不断提高,应用场景也愈加广泛,部分环境下压气机易受外物击伤。为提高叶型气动性能,需要尽量减小叶型前缘及靠近前缘部分的厚度,但同时为满足叶片强度、寿命和抗击伤能力尤其是进口级叶片的强度、寿命和抗击伤能力,则需要保证相应位置有足够的厚度,常规普通叶型难以保证同时具有较高气动性能和抗击伤能力。

技术实现思路

1、本发明提供了一种压气机叶型及叶型设计方法,以解决现有技术中的常规叶型难以兼具气动性能、抗击伤能力和低循环疲劳寿命的技术问题。

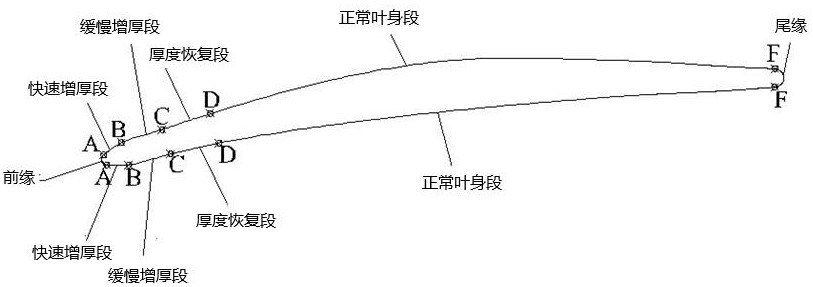

2、根据本发明的一个方面,提供一种压气机叶型,所述叶型包括前缘、尾缘以及叶身,叶身设计基于中弧线设计以及叠加厚度分布设计,所述叶身由前缘端至尾端缘方向依次分布为快速增厚段、缓慢增厚段、厚度恢复段以及正常叶身段,所述正常叶身段的厚度变化符合叠加厚度分布设计的预设设计曲线,所述快速增厚段的厚度增长率大于预设设计曲线对应的相对弦长范围内的厚度增长率,所述缓慢增厚段的厚度增长率小于预设设计曲线对应的相对弦长范围内的厚度增长率,所述厚度恢复段的厚度增长率大于预设设计曲线对应的相对弦长范围内的厚度增长率且厚度恢复段的厚度增长率逐渐趋向于正常叶身段的前端端点的厚度增长率;所述快速增厚段和所述缓慢增厚段的衔接点为第一拐点,所述缓慢增厚段与所述厚度恢复段的衔接点为第二拐点,所述第一拐点位于叶身相对弦长的1.25%至5%范围内,所述第二拐点位于所述第一拐点的相对弦长位置+1.25%至所述第一拐点的相对弦长位置+5%范围内,所述厚度恢复段的尾端端点的相对弦长位置位于缓慢增厚段的尾端至最大厚度的相对弦长位置范围内。

3、作为上述技术方案的进一步改进,所述第一拐点位于叶身相对弦长的1.25%至2.5%范围内,所述第二拐点位于所述第一拐点的相对弦长位置+1.25%至所述第一拐点的相对弦长位置+2.5%范围内。

4、另一方面,本实施例还提供一种叶型设计方法,用于设计以上任一所述的压气机叶型,所述叶型设计方法包括:

5、s1.中弧线设计;

6、s2.厚度分布设计;

7、s21.建立厚度分布的相对弦长、相对厚度坐标系;

8、s22.重复进行模拟试验,在气动性能、强度及寿命平衡条件下获取第一拐点位置和第二拐点位置;

9、s23. 在缓慢增厚段的尾端相对弦长和叶身最大厚度的相对弦长位置范围内选取厚度恢复段的尾端端点;

10、s24.正常叶身段设计;

11、s25.叠加厚度分布获得叶身叶型;

12、s3.前缘尾缘设计。

13、作为上述技术方案的进一步改进,步骤s2还包括:以平滑曲线依次连接叶身的起始点、第一拐点、第二拐点以及厚度恢复段的尾端端点,获取快速增厚段、缓慢增厚段、厚度恢复段的厚度分布。

14、作为上述技术方案的进一步改进,步骤s22还包括:考虑来流相对马赫数及叶高位置,拟合第一拐点的相对弦长位置关于相对马赫数的函数,拟合第一拐点的相对厚度位置关于相对叶高的函数,拟合第二拐点的相对弦长位置关于相对马赫数的函数,拟合第二拐点的相对厚度位置关于相对叶高的函数;根据相对马赫数获取第一拐点相对弦长位置,根据相对叶高获取第一拐点相对厚度位置;根据第一拐点位置获取第二拐点位置,或者根据相对马赫数获取第二拐点相对弦长位置、根据相对叶高获取第二拐点相对厚度位置。

15、作为上述技术方案的进一步改进,步骤s1包括:

16、s11. 根据叶型子午流道坐标 、叶型叶片角beta分布,取微元段, ,根据子午流道线坐标得子午流线弧长微元段,;

17、s12. 根据叶型中弧线叶片角数据,得叶型中弧线周向弧长微元段,;

18、s13.以中弧线前端点为基点,取中弧线数据点周向角 ,根据周向弧长得微元周向角,,得流面叶型中弧线坐标:,拟合流面叶型中弧线坐标获得中弧线。

19、作为上述技术方案的进一步改进,步骤s25包括:以厚度分布设计中的相对弦长、相对厚度坐标系的坐标获得各相对弦长位置下对应的压力面叠加量和吸力面叠加量,根据中弧线坐标关系式求一阶导数,流面叶型叶片角表示为:,根据beta角、中弧线坐标、压力面叠加量以及吸力面叠加量,获得叶型型面坐标,拟合叶型型面坐标获得部分叶型。

20、作为上述技术方案的进一步改进,步骤s3包括:获得叶型型面数据,于中弧线的两端分别作吸力面、压力面的垂线,分别获取前缘小圆半径及尾缘小圆半径,求得各小圆坐标,完成叶型封闭。

21、本发明具有以下有益效果:

22、本压气机叶型相较于常规叶型其叶身由前端至尾端依次设计为快速增厚段、缓慢增厚段、厚度恢复段以及正常叶身段,叶身设计基于中弧线设计以及叠加厚度分布的方式设计,并得到厚度分布的预设设计曲线,本叶型的厚度分布变化规律为在对应的相对弦长范围内快速增厚段的厚度增长率高于预设设计曲线的厚度增长率、缓慢增厚段的厚度增长率低于预设设计曲线的厚度增长率、厚度恢复段的厚度增长率高于预设设计曲线的厚度增长率直至厚度恢复段衔接至正常叶身段,以快速增厚段和缓慢增厚段的衔接点为第一拐点,缓慢增厚段与厚度恢复段的衔接点为第二拐点,第一拐点位于叶身相对弦长的1.25%至5%范围内,第二拐点位于第一拐点的相对弦长位置+1.25%至第一拐点的相对弦长位置+5%范围内,厚度恢复段的尾端端点的相对弦长位置位于缓慢增厚段的尾端至最大厚度的相对弦长位置范围内,即沿叶片的弦长方向靠近叶型前缘的厚度快速增加随后缓慢增加,在达到叶身最大厚度前厚度分布经厚度恢复段逐渐转为常规叶片的厚度分布,快速增厚段的厚度增加率相较于常规叶型的厚度增加率更高,提升抵抗外物损伤能力,缓慢增厚段厚度增加缓慢或不增加,减小叶型流动损失,提高气动效率,得到的本压气机叶片叶型能够有效降低叶片前缘稳态应力,相比常规普通叶型降低至少40%,叶根低循环疲劳寿命提高8%以上,在发动机常用工作范围内,压气机气动效率提升1%以上。

23、除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

技术特征:1.一种压气机叶型,所述叶型包括前缘、尾缘以及叶身,叶身设计基于中弧线设计以及叠加厚度分布设计,其特征在于,所述叶身由前端至尾端依次分布为快速增厚段、缓慢增厚段、厚度恢复段以及正常叶身段,所述正常叶身段的厚度变化符合叠加厚度分布设计的预设设计曲线,所述快速增厚段的厚度增长率大于预设设计曲线对应的相对弦长范围内的厚度增长率,所述缓慢增厚段的厚度增长率小于预设设计曲线对应的相对弦长范围内的厚度增长率,所述厚度恢复段的厚度增长率大于预设设计曲线对应的相对弦长范围内的厚度增长率且厚度恢复段的厚度增长率逐渐趋向于正常叶身段的前端端点的厚度增长率;所述快速增厚段和所述缓慢增厚段的衔接点为第一拐点,所述缓慢增厚段与所述厚度恢复段的衔接点为第二拐点,所述第一拐点位于叶身相对弦长的1.25%至5%范围内,所述第二拐点位于所述第一拐点的相对弦长位置+1.25%至所述第一拐点的相对弦长位置+5%范围内,所述厚度恢复段的尾端端点的相对弦长位置位于缓慢增厚段的尾端至最大厚度的相对弦长位置范围内。

2.根据权利要求1所述的压气机叶型,其特征在于,所述第一拐点位于叶身相对弦长的1.25%至2.5%范围内,所述第二拐点位于所述第一拐点的相对弦长位置+1.25%至所述第一拐点的相对弦长位置+2.5%范围内。

3.一种叶型设计方法,其特征在于,用于设计权利要求1或2所述的压气机叶型,所述叶型设计方法包括:

4.根据权利要求3所述的叶型设计方法,其特征在于,步骤s2还包括:以平滑曲线依次连接叶身的起始点、第一拐点、第二拐点以及厚度恢复段的尾端端点,获取快速增厚段、缓慢增厚段、厚度恢复段的厚度分布。

5.根据权利要求3所述的叶型设计方法,其特征在于,步骤s22还包括:考虑来流相对马赫数及叶高位置,拟合第一拐点的相对弦长位置关于相对马赫数的函数,拟合第一拐点的相对厚度位置关于相对叶高的函数,拟合第二拐点的相对弦长位置关于相对马赫数的函数,拟合第二拐点的相对厚度位置关于相对叶高的函数;根据相对马赫数获取第一拐点相对弦长位置,根据相对叶高获取第一拐点相对厚度位置;根据第一拐点位置获取第二拐点位置,或者根据相对马赫数获取第二拐点相对弦长位置、根据相对叶高获取第二拐点相对厚度位置。

6.根据权利要求3-5任一项所述的叶型设计方法,其特征在于,步骤s1包括:

7.根据权利要求6所述的叶型设计方法,其特征在于,步骤s25包括:以厚度分布设计中的相对弦长、相对厚度坐标系的坐标获得各相对弦长位置下对应的压力面叠加量和吸力面叠加量,根据中弧线坐标关系式求一阶导数,流面叶型叶片角表示为:,根据beta角、中弧线坐标、压力面叠加量以及吸力面叠加量,获得叶型型面坐标,拟合叶型型面坐标获得部分叶型。

8.根据权利要求7所述的叶型设计方法,其特征在于,步骤s3包括:获得叶型型面数据,于中弧线的两端分别作吸力面、压力面的垂线,分别获取前缘小圆半径及尾缘小圆半径,求得各小圆坐标,完成叶型封闭。

技术总结本发明公开了一种压气机叶型及叶型设计方法,所述叶型包括前缘、尾缘以及叶身,所述叶身由前缘至尾缘方向依次分布为快速增厚段、缓慢增厚段、厚度恢复段以及正常叶身段,所述厚度恢复段的尾端端点位于叶身的前端至最大厚度的相对弦长位置范围内。本压气机叶片叶型能够有效降低叶片前缘稳态应力,相比常规普通叶型降低至少40%,叶根低循环疲劳寿命提高8%以上,在发动机常用工作范围内,压气机气动效率提升1%以上。技术研发人员:李杜,张锦纶,李概奇,金中平,张开,徐国华,王国文,史善广受保护的技术使用者:中国航发湖南动力机械研究所技术研发日:技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240729/167179.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表