一种气液增压泵的吸油排油结构的制作方法

- 国知局

- 2024-07-30 14:51:42

本技术涉及气液增压泵,具体涉及一种气液增压泵的吸油排油结构。

背景技术:

1、目前市场上的气液增压泵的吸油和排油基本用的桥式油路(电气里面的惠更斯桥式电路和前述的传统油路相似,所以个人将传统油路简称桥式油路),所谓桥式油路单油缸的工作过程就是通过活塞动作使油缸一端内部容积增大产生负压,在负压的作用下使吸油单向阀打开进行吸油,然后在活塞相反动作作用下对液压油进行加压,从而使排油单向阀打开进行排油。

2、请参阅图1至图6,图1、图3和图4是现有技术的三种传统油路,图2是对应图1的传统油路的一种吸油和排油结构,图4是对应图3的传统油路的一种吸油和排油结构,图6是对应图5的传统油路的一种吸油和排油结构,图2、图4和图6中,1为进油单向阀,2为排油单向阀,3为气缸的活塞,4为活塞的连杆,5为油缸的活塞;51为油缸的有杆腔,52为油缸的无杆腔,图1和图2中可视为半桥式油路,虽然油路安装简单,体积相对紧凑,但是最大的缺点就是输出油压不平稳油压波形呈矩齿形且流量相对较小,图3至图6均可视为全桥式油路,最大缺点就是单向阀和油管的连接太过复杂,其中图5和图6的油路还会因为双作用增压比不同还会造成压力不稳定。复杂的油路对生产、安装、运输和运行的空间占用都会有不利影响。

3、因此亟需设置更加优良的吸油排油结构。

技术实现思路

1、针对现有技术中存在的上述问题,旨在提供一种气液增压泵的吸油排油结构。

2、具体技术方案如下:

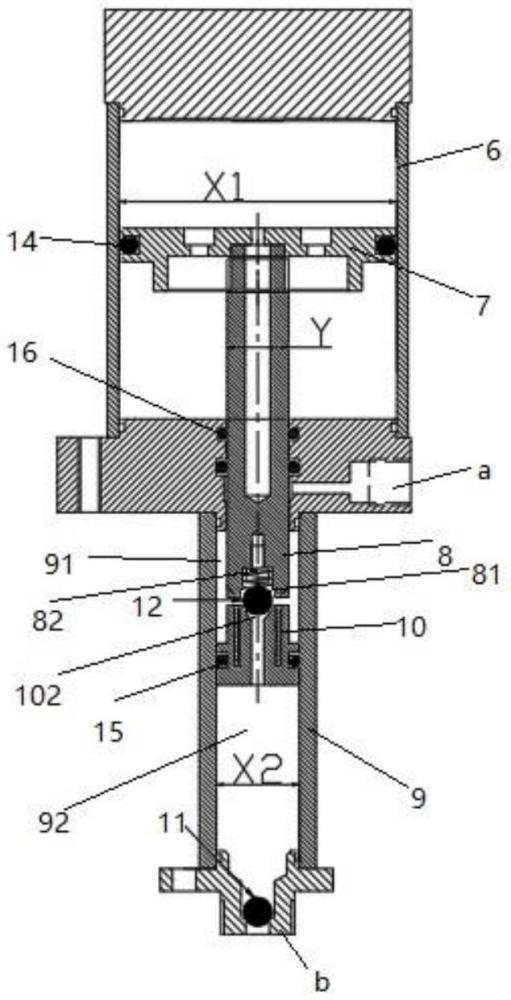

3、一种气液增压泵的吸油排油结构,主要包括:包括:气缸、气缸活塞、连杆、油缸、油缸活塞、第一单向阀与第二单向阀;

4、所述连杆的两端分别与所述气缸活塞和所述油缸活塞相连接,所述气缸活塞位于所述气缸内,所述油缸活塞位于所述油缸内,所述第一单向阀设置于所述油缸的进油端,所述第二单向阀设置于所述连杆与所述油缸活塞之间,或者所述第二单向阀设置于所述油缸的外侧并靠近所述油缸的排油端,其中,所述进油端位于所述油缸远离所述气缸的一端,所述排油端设置于所述气缸与所述油缸的连接处。

5、上述的一种气液增压泵的吸油排油结构中,还具有这样的特征,所述油缸活塞的端部与所述连杆的端部相抵,所述第二单向阀夹设于所述油缸活塞的端部与所述连杆的端部。

6、上述的一种气液增压泵的吸油排油结构中,还具有这样的特征,所述连杆的端部设置有第一凹槽,所述油缸活塞的端部设置有第二凹槽,所述第二单向阀位于所述第一凹槽和所述第二凹槽内。

7、上述的一种气液增压泵的吸油排油结构中,还具有这样的特征,所述第一凹槽内设置有弹性限位结构。

8、上述的一种气液增压泵的吸油排油结构中,还具有这样的特征,所述连杆的端部与所述油缸活塞通过一个紧固件进行连接,所述油缸活塞包括第一法兰盘和第二法兰盘,所述第一法兰盘和所述第二法兰盘轴连接,所述第二法兰盘与所述连杆连接,所述第一法兰盘上设置有进油缺口,所述第一法兰盘与所述第二法兰盘之间正对所述进油缺口的位置设置有所述第二单向阀。

9、上述的一种气液增压泵的吸油排油结构中,还具有这样的特征,所述第一法兰盘上设置有安装槽,所述安装槽内设置有弹性限位件。

10、上述的一种气液增压泵的吸油排油结构中,还具有这样的特征,所述连杆的端部与所述油缸活塞相连接,所述油缸靠近所述第一单向阀的一端设置有排油通道,所述排油通道位于所述油缸的外侧,所述排油通道与所述排油端相连通,所述第二单向阀设置于所述排油通道内并靠近所述排油端。

11、上述的一种气液增压泵的吸油排油结构中,还具有这样的特征,所述油缸被所述油缸活塞分成有杆腔和无杆腔,所述排油端与所述有杆腔相连通,所述进油端与所述无杆腔相连通。

12、上述的一种气液增压泵的吸油排油结构中,还具有这样的特征,所述气缸活塞与所述气缸内壁之间设置有第一密封圈,所述油缸活塞与所述油缸内壁之间设置有第二密封圈,所述连杆位于所述气缸与所述油缸相连接的位置设置有第三密封圈。

13、上述技术方案的积极效果是:

14、本实用新型提供的一种气液增压泵的吸油排油结构,只需要两个单向阀就能完成传统全桥式油路的全部功能,这两种油路原理一样只是在设计不同增压比的泵时为了生产方便做成不一样的结构。结构简单,采用了泵体单头双作用解决了传统油路中的图2的单向阀和油管的连接复杂问题,其中图2是一个双头双作用泵体。

15、解决了第一种传统油路的压力不平稳油压波形呈矩齿形的且流量相对较小的问题,本申请中油路的压力平稳,同尺寸结构流量理论上增加一倍,且外形结构简单解决了第二种传统油路和第三种传统油路单向阀和油管的连接复杂问题,缩小的占用空间,同时也解决了第三种传统油路因为双作用增压比不同还会造成压力还不稳定问题。

16、因为增压泵是一种往复泵,假设活塞连杆组件向上运行时(行程s),无杆腔负压,第一单向阀打开进行吸油,吸油量=x2*s;第二单向阀关闭,有杆腔排油口排油,排油量=(x2-y)*s,当活塞连杆组件向下运行时(行程s),第一单向阀关闭;第二单向阀打开,有杆腔和无杆腔相通,排油口排油,排油量=y*s,所以做到了活塞连杆组件向上运行时吸油且排油,向下运行时排油,则向上运行和向下运行都排油保证了出油端的压强平稳和流量的连续。

技术特征:1.一种气液增压泵的吸油排油结构,其特征在于,包括:气缸、气缸活塞、连杆、油缸、油缸活塞、第一单向阀与第二单向阀;

2.根据权利要求1所述的气液增压泵的吸油排油结构,其特征在于,所述油缸活塞的端部与所述连杆的端部相抵,所述第二单向阀夹设于所述油缸活塞的端部与所述连杆的端部。

3.根据权利要求2所述的气液增压泵的吸油排油结构,其特征在于,所述连杆的端部设置有第一凹槽,所述油缸活塞的端部设置有第二凹槽,所述第二单向阀位于所述第一凹槽和所述第二凹槽内。

4.根据权利要求3所述的气液增压泵的吸油排油结构,其特征在于,所述第一凹槽内设置有弹性限位结构。

5.根据权利要求1所述的气液增压泵的吸油排油结构,其特征在于,所述连杆的端部与所述油缸活塞通过一个紧固件进行连接,所述油缸活塞包括第一法兰盘和第二法兰盘,所述第一法兰盘和所述第二法兰盘轴连接,所述第二法兰盘与所述连杆连接,所述第一法兰盘上设置有进油缺口,所述第一法兰盘与所述第二法兰盘之间正对所述进油缺口的位置设置有所述第二单向阀。

6.根据权利要求5所述的气液增压泵的吸油排油结构,其特征在于,所述第一法兰盘上设置有安装槽,所述安装槽内设置有弹性限位件。

7.根据权利要求1所述的气液增压泵的吸油排油结构,其特征在于,所述连杆的端部与所述油缸活塞相连接,所述油缸靠近所述第一单向阀的一端设置有排油通道,所述排油通道位于所述油缸的外侧,所述排油通道与所述排油端相连通,所述第二单向阀设置于所述排油通道内并靠近所述排油端。

8.根据权利要求1至7任一项所述的气液增压泵的吸油排油结构,其特征在于,所述油缸被所述油缸活塞分成有杆腔和无杆腔,所述排油端与所述有杆腔相连通,所述进油端与所述无杆腔相连通。

9.根据权利要求1至7任一项所述的气液增压泵的吸油排油结构,其特征在于,所述气缸活塞与所述气缸内壁之间设置有第一密封圈,所述油缸活塞与所述油缸内壁之间设置有第二密封圈,所述连杆位于所述气缸与所述油缸相连接的位置设置有第三密封圈。

技术总结本技术公开了一种气液增压泵的吸油排油结构,包括:气缸、气缸活塞、连杆、油缸、油缸活塞、第一单向阀与第二单向阀;连杆的两端分别与气缸活塞和油缸活塞相连接,气缸活塞位于气缸内,油缸活塞位于油缸内,第一单向阀设置于油缸的进油端,第二单向阀设置于连杆与油缸活塞之间,或者第二单向阀设置于油缸的外侧并靠近排油端,其中,进油端位于油缸远离气缸的一端,排油端设置于气缸与油缸的连接处。该吸油排油结构只需要两个单向阀就能完成传统全桥式油路的全部功能,这两种油路原理一样只是在设计不同增压比的泵时为了生产方便做成不一样的结构。技术研发人员:罗宁受保护的技术使用者:上海佳茸节能设备有限公司技术研发日:20231206技术公布日:2024/7/18本文地址:https://www.jishuxx.com/zhuanli/20240729/168621.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种电子水泵的制作方法

下一篇

返回列表