一种用于机械表机芯的底盘结构的制作方法

- 国知局

- 2024-07-30 09:44:42

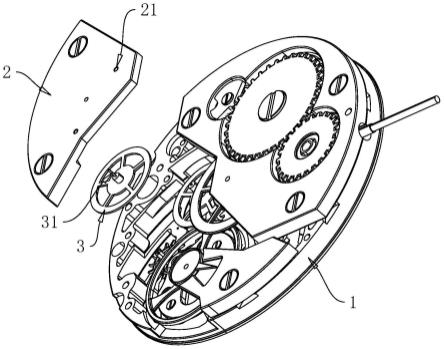

1.本技术涉及机械表结构的技术领域,尤其是涉及一种用于机械表机芯的底盘结构。背景技术:2.机械表的动力来源皆是靠机芯内的发条为动力,通过带动齿轮进而推动表针,机芯作为机械表的心脏,对精度和稳定性的要求较高,机芯主要包括主体、原动系、传动系、擒纵调速器、指针系、上条拨针系和底盘,原动系、传动系和擒纵调速器均安装在主体的其中一侧面上,底盘安装在主体设置有原动系、传动系和擒纵调速器的一侧面上,且原动系、传动系和擒纵调速器位于主体和底盘之间,其中,底盘根据实际需要在形状和数量上均有不同。3.相关技术中,参照图1,原动系、传动系、擒纵调速器包括诸多零部件,且相对多的零部件为传动齿轮,部分传动齿轮的两侧面均具有与传动齿轮一体成型的轴体,传动齿轮通过将两道轴体分别插设于与主体和底盘内,以实现传动齿轮与主体和固定轴之间的转动连接关系,其中,在主体和底盘上均设置有与轴体适配的定位孔。4.在安装传动齿轮时,一般是将主体平放,并利用专用夹具固定,然后由组装者利用镊子将传动齿轮夹起,以将传动齿轮安装在主体上,并使得位于传动齿轮上侧面的轴体竖直,当各件传动齿轮均安装完成后,在将各件底盘安装在主体上,使得部分指定的传动齿轮能够与相应的底盘连接。5.针对上述中的相关技术,本技术人发现,组装者在安装底盘时,因为底盘的遮挡,很难精确的将底盘上的定位孔与传动齿轮上的轴杆对齐,导致在安装底盘时,组装者一般是先初步放置底盘,然后在缓慢拨动底盘,使得传动齿轮上的轴杆能够与底盘上的定位孔对齐,组装较为繁琐,因此有待改进。技术实现要素:6.本技术的目的是提供一种用于机械表机芯的底盘结构,其具有便于组装者定位安装底盘的效果。7.本技术提供的一种用于机械表机芯的底盘结构,采用如下的技术方案:一种用于机械表机芯的底盘结构,包括底盘本体,所述底盘本体上设置有定位孔,所述底盘本体远离主体的一侧面上设置有安装槽,所述安装槽靠近主体的一侧与定位孔远离主体的一端相通,所述安装槽与定位孔同轴线设置,所述安装槽内安装有凸透镜片。8.通过采用上述技术方案,当安装底盘本体时,由组装者利用镊子夹住底盘本体,然后将底盘本体移动主体的正上方,再由组装者缓慢的将底盘放置在本体上,组装者在放置底盘时,可以透过凸透镜片观察传动齿轮的轴杆位置,便于组装在向下移动底盘本体时,能够将底盘本体上的定位孔与传动齿轮上的轴杆对齐,并且,凸透镜片还具有增大视角的作用,使得组装者透过凸透镜片能够更加清楚的观察到轴杆与定位孔的对接情况。9.可选的,所述底盘本体内还设置有定位槽,所述定位槽与安装槽相通,所述定位槽内采用卡接的方式安装有限位件,所述限位件至少有部分伸至安装槽内并与凸透镜片远离定位孔的一侧面贴合。10.通过采用上述技术方案,利用定位槽和限位件之间的配合,能够起到卡接限位凸透镜片的效果,使得机芯安装完成后并被佩带时,凸透镜片不易因为晃动而脱离底盘本体,确保底盘本体和凸透镜片的使用安全。11.可选的,所述限位件包括两片互相对称设置的弧形弹性片,两所述弧形弹性片的外侧均卡设于定位槽内,两所述弧形弹性片的内侧均伸至安装槽内,并与凸透镜片远离定位孔的一侧面贴合,两是弧形弹性片的中部均向上拱起设置。12.通过采用上述技术方案,当需要利用限位件卡住凸透镜片时,只需要将两片弧形弹性片放置在安装槽内,并使得两片弧形弹性片靠近安装槽的边缘,最后只需要拨动两片弧形弹性片以达到调整弧形弹性片位置的效果,使得弧形弹性片的外侧能够卡设于定位槽内,且弧形弹性片的内侧能够伸至安装槽内并与凸透镜片的表面贴合,从而起到卡住凸透镜片的效果。13.可选的,所述定位槽设置有若干道,各所述定位槽环绕着安装槽的轴线的周向排布,各所述弧形弹性片均包括弧形片和若干道限位凸起,各所述限位凸起均设置于弧形片的外侧上,当弧形弹性片安装于底盘本体上时,各所述限位凸起分别嵌设于位置相应的定位槽内,所述弧形片位于安装槽内。14.通过采用上述技术方案,通过各道限位凸起与各道定位槽之间的配合,使得弧形弹性片能够有部分卡接于底盘本体内,实现弧形弹性片与底盘本体之间的卡接关系,利用弧形片能够直接起到拦截凸透镜片的效果,避免凸透镜片直接脱离底盘本体,且通过将弧形弹性片与底盘本体卡接的部分设置为限位凸起,能够便于呈弧形状的弧形片弯曲成型。15.可选的,所述底盘本体内还设置有两道避让槽,两所述避让槽以安装槽的轴线为对称线互相对称设置,两所述避让槽均与安装槽相通,且两所述避让槽远离主体的一端还与底盘本体远离主体的一侧面相通。16.通过采用上述技术方案,利用避让槽,使得组装人员想要更换凸透镜片时,可以将镊子的两个夹持端分别插设于两道避让槽内,使得可以利用镊子夹紧凸透镜片,以便于组装人员将凸透镜片取出更换。17.可选的,所述限位件还包括u形弹性片,所述u形弹性片的两端分别与两片弧形弹性片的其中一端连接,当限位件安装于底盘本体内时,所述u形弹性片位于任意一道避让槽内,且所述u形弹性片的两侧分别与避让槽的两相对侧面紧密贴合。18.通过采用上述技术方案,利用u形弹性片能够将两片弧形弹性片连接在一起,且利用u形弹性片,能够使得两片弧形弹性片之间的间距可调整,使得两片弧形弹性片能够放置进安装槽内,且弧形弹性片放置完成后,利用u形弹性片的弹性复原能力,使得两片弧形弹性片之间的间距能够回复,从而使得位于两片弧形弹性片外侧上的限位凸起能够卡设于定位槽内。19.可选的,两所述弧形弹性片远离u形弹性片的一端均具有限位片,两所述限位片呈上下位置关系设置,两所述限位片上均设置有调节孔,当两所述调节孔重合时,两所述弧形弹性片的组合形成的外径小于安装槽的内径,当限位件安装于底盘本体内且自然展开时,位于两所述限位片上的两道调节孔交错设置。20.通过采用上述技术方案,当需要拆卸凸透镜片时,需要先将限位件拆下,利用两片限位片之间的配合,使得拆卸限位件时,首先利用一细针穿过两道调节孔,利用细针使得两道调节孔完全重合,从而达到驱使两件弧形弹性件朝向相向的方向移动的效果,使得两件弧形弹性件能够解除与限位槽之间的卡接关系,使得组装者可以将限位件取出。21.可选的,两所述弧形弹性片远离u形弹性片的一端均设置有向上弯折的连接片,两所述限位片分别设置于两片连接片的上端,当限位件安装于底盘本体内且自然展开时,两所述限位片相反设置的一侧面分别与避让槽的两相对侧面贴合。22.通过采用上述技术方案,当弧形弹性片安装于底盘本体内时,利用连接片能够使得限位片靠近避让槽与底盘本体的位置内,从而便于组装者将细针对准两道调节孔重合的部位插入。23.可选的,所述u形弹性片中部的两侧均设置有第一凸起,两所述连接片远离弧形弹性片的一端均设置有第二凸起,当限位件安装于底盘本体上时,各所述第一凸起和第二凸起均与底盘本体远离主体的一侧面抵接。24.通过采用上述技术方案,当限位件安装于底盘本体内时,利用第一凸起能够使得u形弹性片的中部与底盘本体远离主体的一侧面卡接,利用第二凸起能够使得连接片远离弧形弹性片的一端与底盘本体远离主体的一侧面卡接,使得限位件的安装情况可以通过第一凸起和第二凸起与底盘本体表面的连接情况进行反馈,便于组装者确保限位件的效果效果。25.综上所述,本技术包括以下至少一种有益技术效果:1.当组装者盖设安装底盘本体时,可以观察到传动齿轮的轴杆与底盘本体之间的连接情况,便于组装者安装上述底盘结构;2.本技术的底盘上具有凸透镜片,使得底盘未拆卸时,组装者也可以通过凸透镜片观察到传动齿轮的轴杆磨损情况,便于判断传动齿轮的使用是否正常;3.与传统表面只具有定位孔的底盘本体相比,上述底盘结构具有凸透镜片后,外观效果更佳,更佳适于观赏。附图说明26.图1是相关技术中的底盘与传动齿轮的连接示意图;图2是本技术实施例的底盘结构与主体的连接示意图;图3是本技术实施例的底盘结构的结构示意图;图4是本技术实施例的限位件的结构示意图;图5中本技术实施例的弧形弹性片与底盘本体的连接示意图;图6是本技术实施例的弹性连接部、控制部与底盘本体的连接示意图;图7是图4的a局部放大示意图;图8是图4的b局部放大示意图。27.图中,1、主体;2、底盘;21、定位孔;3、传动齿轮;31、轴杆;4、底盘本体;41、安装槽;42、定位槽;43、避让槽;5、凸透镜片;6、限位件;61、弹性连接部;611、u形弹性片;612、第一弯折片;613、第一凸起;62、弧形弹性片;621、弧形片;622、限位凸起;63、控制部;631、缩合片;632、第二弯折片;633、连接片;634、限位片;635、调节孔;636、第二凸起。具体实施方式28.以下结合附图2-附图8,对本技术作进一步详细说明。29.一种用于机械表机芯的底盘结构,参照图2和图3,包括底盘本体4、凸透镜片5和限位件6;其中,在底盘本体4靠近主体1的一侧面上具有用于供传动齿轮3的轴杆31插接的定位孔21,凸透镜片5具有增大视角的作用,凸透镜片5安装在底盘本体4远离主体1的一侧面上,凸透镜片5的数量及位置与定位孔21的数量及位置一一对应,组装者可透过凸透镜片5看到定位孔21的内部情况,限位件6设置有若干件,各件限位件6均可拆卸的安装于底盘本体4上,各件限位件6分别与各件凸透镜片5配合,以使得凸透镜片5能够稳定的安装在底盘本体4内。30.参照图2,在底盘本体4远离主体1的一侧面上设置有安装槽41,安装槽41的数量及位置与定位孔21的数量及位置一一对应;其中,各道安装槽41靠近主体1的一侧分别与各道定位孔21远离主体1的一端相通,且互相连通的安装槽41与定位孔21同轴线设置,安装槽41的内径大于定位孔21的内径,各片凸透镜片5分别安装于各道安装槽41内。31.其中,凸透镜片5的外径与安装槽41的内径相通设置,当凸透镜片5安装于安装槽41内时,凸透镜片5靠近定位孔21的一侧面与安装槽41的底面贴合。32.参照3和图4,限位件6包括弹性连接部61、弧形弹性片62和控制部63,弧形弹性片62互相镜像的设置有两片,两片弧形弹性片62的其中一端与弹性连接部61连接,且两件弧形弹性片62的另外一端与控制部63连接;其中,当限位件6安装于底盘本体4内时,两片弧形弹性片62均与凸透镜远离主体1的一侧面贴合,且两片弧形弹性片62均靠近凸透镜的边缘设置。33.参照图5,在底盘本体4内设置有若干道定位槽42,各道定位槽42环绕着安装槽41的轴线周向等距排布,且各道定位槽42均与安装槽41相通;其中,各片弧形弹性片62均包括弧形片621和若干道限位凸起622,各道限位凸起622均设置于弧形片621的外侧上,当限位件6安装于底盘本体4上时,各道限位凸起622分别嵌设于各道定位槽42内,弧形片621位于安装槽41内并与凸透镜远离主体1的一侧面贴合。34.其中,在本技术实施例中,位于同一弧形片621上的限位凸起622设置有两道,且两道限位凸起622分别靠近弧形片621的两端。35.参照图6,在底盘本体4上设置有两道避让槽43,两道避让槽43以安装槽41的轴线为对称线互相对称设置,两道避让槽43的其中一侧均与安装槽41相通,且两道避让槽43远离主体1的一端还与底盘本体4远离主体1的一侧面相通;其中,当限位件6安装于底盘本体4内时,弹性连接部61和控制部63分别位于两道避让槽43内。36.参照图7,弹性连接部61包括连接为一体的u形弹性片611和第一弯折片612,第一弯折片612互相镜像的设置有两片,且两片第一弯折片612分别由两片弧形弹性片62的端部朝向本体的所在方向弯折形成,u形弹性片611的两端靠近主体1设置且分别与两片第一弯折片612远离弧形弹性片62的一端连接;其中,u形弹性片611中部的两侧均设置有第一凸起613。37.当限位件6安装于底盘本体4内时,弹性连接部61位于其中一道避让槽43内,此时,两片第一弯折片612均与凸透镜的侧边贴合,u形弹性片611的两侧分别与避让槽43的两相对侧面紧密贴合,两道第一凸起613均与底盘本体4远离主体1的一侧面抵接。38.参照图8,控制部63包括两道互相镜像设置的缩合片631,两片缩合片631分别设置于弧形弹性片62远离弹性连接部61的一端上端,两片,缩合片631均包括连接为一体的第二弯折片632、连接片633和限位片634;其中,第二弯折片632由弧形弹性片62朝向靠近主体1的方向弯折形成,连接片633由第二弯折片632靠近主体1的一端朝向远离主体1的方向弯折形成,限位片634由连接片633远离主体1的一端弯折90度形成,两片限位片634互相叠合,在两片连接片633远离弧形弹性片62的一端均设置有第二凸起636。39.其中,限位片634上均设置有呈圆孔状的调节孔635,当两道调节孔635重合时,两片弧形片621的组合的外径小于安装槽41的内径,当限位件6安装于底盘本体4内且自然展开时,控制部63位于其中一避让槽43内,两片连接片633分别与该避让槽43的两相对侧面贴合,且位于两片限位片634上的两道调节孔635交错设置,各道第二凸起636均与底盘本体4远离主体1的一侧面抵接。40.本技术实施例的实施原理为:当安装底盘本体4时,由组装者利用镊子夹住底盘本体4,然后将底盘本体4移动主体1的正上方,再由组装者缓慢的将底盘2放置在本体上,组装者在放置底盘2时,可以透过凸透镜片5观察传动齿轮3的轴杆31位置,便于组装在向下移动底盘本体4时,能够将底盘本体4上的定位孔21与传动齿轮3上的轴杆31对齐。41.当组装者需要根据要求更换不同颜色的凸透镜时,只需要组装者利用一细针插入两道调节孔635之间,是的两道调节孔635完全重合,两道调节孔635完全重合时,会驱使弧形弹性片62远离弹性连接部61的一端之间的间距缩小,从而达到驱使两件弧形弹性件朝向相向的方向移动的效果,使得两件弧形弹性件能够解除与限位槽之间的卡接关系,使得组装者可以将限位件6取出,最后由组装者利用镊子将凸透镜取出即可。42.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,其中相同的零部件用相同的附图标记表示。故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

本文地址:https://www.jishuxx.com/zhuanli/20240730/150749.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表