一种基于视觉分析的晶圆表面缺陷智能检测方法与流程

- 国知局

- 2024-07-30 10:45:00

本发明属于晶圆领域,涉及缺陷检测技术,具体是一种基于视觉分析的晶圆表面缺陷智能检测方法。

背景技术:

1、晶圆是指制作硅半导体电路所用的硅晶片,其原始材料是硅,高纯度的多晶硅溶解后掺入硅晶体晶种,然后慢慢拉出,形成圆柱形的单晶硅,硅晶棒在经过研磨、抛光和切片后,形成硅晶圆片,也就是晶圆,国内晶圆生产线以8英寸和12英寸为主;

2、当前在对晶圆进行表面缺陷检测时,检测内容通常局限于晶圆的厚度、规格等,没有对晶圆进行深层次的检测,例如晶圆表面缺陷检测,虽然存在一些晶圆表面缺陷检测的设备和机构,但是当前这些设备和机构仍然存在检测不准确等问题;

3、为此,我们提出一种基于视觉分析的晶圆表面缺陷智能检测方法。

技术实现思路

1、针对现有技术存在的不足,本发明目的是提供一种基于视觉分析的晶圆表面缺陷智能检测方法。

2、本发明所要解决的技术问题为:如何基于视觉分析实现晶圆表面缺陷的准确检测。

3、为了实现上述目的,本发明采用了如下技术方案:一种基于视觉分析的晶圆表面缺陷智能检测方法,方法包括:

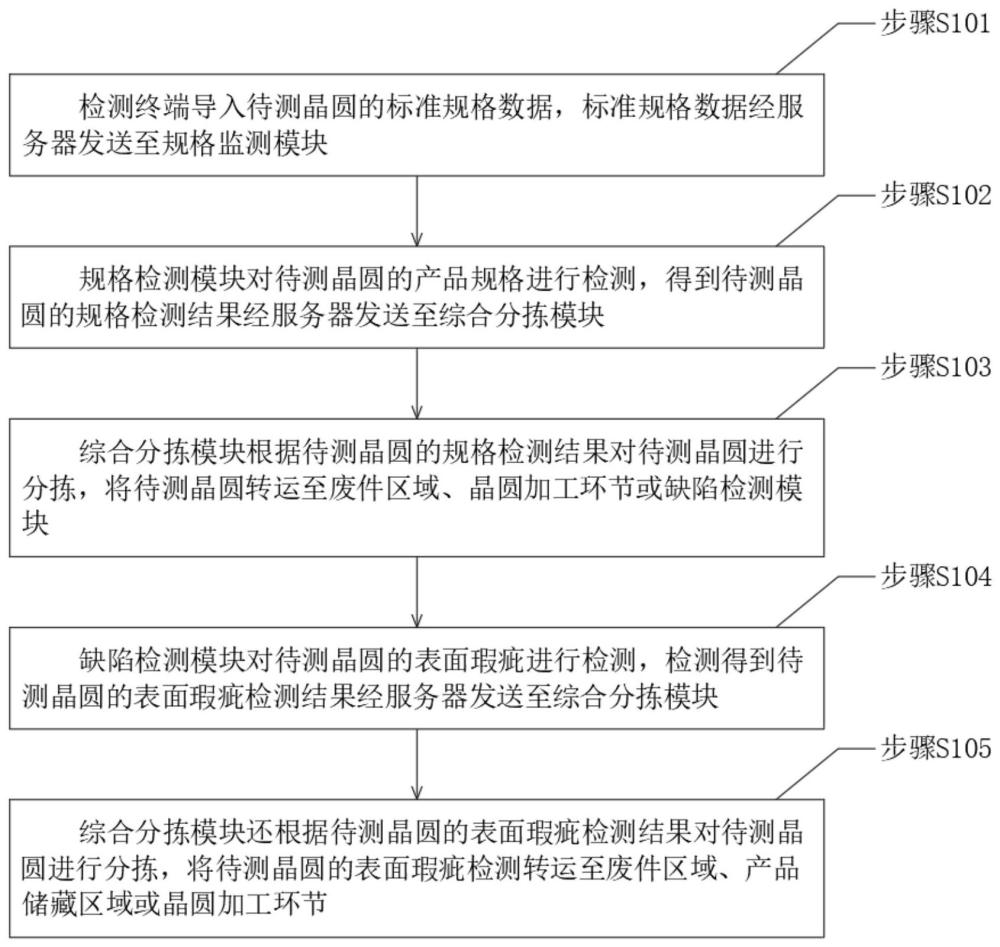

4、步骤s101,检测终端导入待测晶圆的标准规格数据,标准规格数据经服务器发送至规格检测模块;

5、步骤s102,规格检测模块对待测晶圆的产品规格进行检测,得到待测晶圆的规格检测结果经服务器发送至综合分拣模块;

6、步骤s103,综合分拣模块根据待测晶圆的规格检测结果对待测晶圆进行分拣,将待测晶圆转运至废件区域、晶圆加工环节或缺陷检测模块;

7、步骤s104,缺陷检测模块对待测晶圆的表面瑕疵进行检测,检测得到待测晶圆的表面瑕疵检测结果经服务器发送至综合分拣模块;

8、步骤s105,综合分拣模块还根据待测晶圆的表面瑕疵检测结果对待测晶圆进行分拣,将待测晶圆的表面瑕疵检测转运至废件区域、产品储藏区域或晶圆加工环节。

9、进一步地,标准规格数据包括待测晶圆的规格晶圆直径和规格晶圆厚度。

10、进一步地,在步骤s102中,所述规格检测模块的检测过程具体如下:

11、以待测晶圆的几何中心作为待测晶圆的转轴中心,控制夹持装置将待测晶圆固定于上方夹持头与下方夹持头之间;

12、上方夹持头与下方夹持头以相同的角速度分别进行顺时针和逆时针旋转,与此同时,直径测量单元与厚度测量单元采集待测晶圆的实测晶圆直径和实测晶圆厚度;

13、将待测晶圆的实测晶圆直径与标准直径区间进行比对,同时将待测晶圆的实测晶圆厚度与标准厚度区间进行比对;

14、若待测晶圆的实测晶圆直径和实测晶圆厚度中任一组数据不属于对应的标准直径区间和标准厚度区间,则将待测晶圆标记为瑕疵晶圆;

15、若待测晶圆的实测晶圆直径和实测晶圆厚度均属于对应的标准直径区间和标准厚度区间,则计算得到待测晶圆的边缘圆整度和表面起伏度;

16、将待测晶圆的边缘圆整度和表面起伏度与规格检测阈值进行比对;

17、若待测晶圆的边缘圆整度和表面起伏度均小于等于第一规格检测阈值,则判定待测晶圆的规格检测结果为合格;

18、若待测晶圆的边缘圆整度或表面起伏度中任一数值大于第一规格检测阈值且小于等于第二规格检测阈值,则判定待测晶圆的规格检测结果为再加工;

19、若待测晶圆的边缘圆整度或表面起伏度中任一数值大于第二规格检测阈值,则判定待测晶圆的规格检测结果为不合格。

20、进一步地,第一规格检测阈值和第二规格检测阈值的数值均大于零,第一规格检测阈值小于第二规格检测阈值。

21、进一步地,在步骤s103中,所述综合分拣模块的分拣过程包括:

22、若待测晶圆的规格检测结果为不合格,则将待测晶圆转运至废件区域;

23、若待测晶圆的规格检测结果为再加工,则将待测晶圆转运至晶圆加工环节进行重新加工;

24、若待测晶圆的规格检测结果为合格,则将待测晶圆转运至缺陷检测模块。

25、进一步地,在步骤s104中,所述缺陷检测模块的检测过程具体如下:

26、将待测晶圆放置在检测平台的凹槽内并盖上限位玻片;

27、在无外界光源干扰的检测环境中,由瑕疵检测灯向水平放置的待测晶圆进行照射,承光面显示待测晶圆的水平照射成像,再由瑕疵检测灯向倾斜放置的待测晶圆进行照射,承光面显示待测晶圆的斜切照射成像;

28、通过高清摄像头采集待测晶圆的水平照射成像图片和倾斜照射成像图片,并统计图片中成像瑕疵大小和成像瑕疵数;

29、计算待测晶圆的表面瑕疵值;

30、将待测晶圆的表面瑕疵值与表面瑕疵阈值进行比对:

31、若待测晶圆的表面瑕疵值小于等于第一表面瑕疵阈值,则判定待测晶圆的表面瑕疵检测结果为合格;

32、若待测晶圆的表面瑕疵值大于第一表面瑕疵阈值且小于等于第二表面瑕疵阈值,则判定待测晶圆的表面瑕疵检测结果为再加工;

33、若待测晶圆的表面瑕疵值大于第二表面瑕疵阈值,则判定待测晶圆的表面瑕疵检测结果为不合格;

34、其中,第一表面瑕疵阈值和第二表面瑕疵阈值的数值均大于零,第一表面瑕疵阈值小于第二表面瑕疵阈值。

35、进一步地,待测晶圆的表面瑕疵经瑕疵检测灯照射后于承光面上显示阴影点或阴影块,阴影点或阴影块的颜色区别于瑕疵检测灯直接照射在承光面上的颜色,成像瑕疵大小为阴影点或阴影块的面积,成像瑕疵数为阴影点或阴影块的数量。

36、进一步地,在步骤s105中,所述综合分拣模块的分拣过程还包括:

37、若待测晶圆的表面瑕疵检测结果为不合格,则将待测晶圆转运至废件区域;

38、若待测晶圆的表面瑕疵检测结果为再加工,则将待测晶圆转运至晶圆加工环节进行重新加工;

39、若待测晶圆的表面瑕疵检测结果为合格,则将待测晶圆转运至产品储藏区域。

40、综上所述,由于采用了上述技术方案,本发明的有益效果是:

41、本发明是利用检测终端导入待测晶圆的标准规格数据并发送至规格检测模块,而后利用规格检测模块对待测晶圆的产品规格进行检测,得到待测晶圆的规格检测结果发送至综合分拣模块,综合分拣模块根据待测晶圆的规格检测结果对待测晶圆进行分拣,从而将待测晶圆转运至废件区域、晶圆加工环节或缺陷检测模块,若待测晶圆转运至缺陷检测模块,则利用缺陷检测模块对待测晶圆的表面瑕疵进行检测,检测得到待测晶圆的表面瑕疵检测结果发送至综合分拣模块,再次通过综合分拣模块根据待测晶圆的表面瑕疵检测结果对待测晶圆进行分拣,最终将待测晶圆的表面瑕疵检测转运至废件区域、产品储藏区域或晶圆加工环节,本发明基于视觉分析实现对晶圆表面缺陷的准确检测。

技术特征:1.一种基于视觉分析的晶圆表面缺陷智能检测方法,其特征在于,方法包括:

2.根据权利要求1所述的一种基于视觉分析的晶圆表面缺陷智能检测方法,其特征在于,标准规格数据包括待测晶圆的规格晶圆直径和规格晶圆厚度。

3.根据权利要求1所述的一种基于视觉分析的晶圆表面缺陷智能检测方法,其特征在于,在步骤s102中,所述规格检测模块的检测过程具体如下:

4.根据权利要求3所述的一种基于视觉分析的晶圆表面缺陷智能检测方法,其特征在于,第一规格检测阈值和第二规格检测阈值的数值均大于零,第一规格检测阈值小于第二规格检测阈值。

5.根据权利要求1所述的一种基于视觉分析的晶圆表面缺陷智能检测方法,其特征在于,在步骤s103中,所述综合分拣模块的分拣过程包括:

6.根据权利要求5所述的一种基于视觉分析的晶圆表面缺陷智能检测方法,其特征在于,在步骤s104中,所述缺陷检测模块的检测过程具体如下:

7.根据权利要求6所述的一种基于视觉分析的晶圆表面缺陷智能检测方法,其特征在于,待测晶圆的表面瑕疵经瑕疵检测灯照射后于承光面上显示阴影点或阴影块,阴影点或阴影块的颜色区别于瑕疵检测灯直接照射在承光面上的颜色,成像瑕疵大小为阴影点或阴影块的面积,成像瑕疵数为阴影点或阴影块的数量。

8.根据权利要求1所述的一种基于视觉分析的晶圆表面缺陷智能检测方法,其特征在于,在步骤s105中,所述综合分拣模块的分拣过程还包括:

9.一种电子设备,其特征在于,包括处理器以及存储器,所述存储器存储有计算机可读取指令,当所述计算机可读取指令由所述处理器执行时,运行如权利要求1-8任一项所述方法中的步骤。

10.一种存储介质,其上存储有计算机程序,其特征在于,所述计算机程序被处理器执行时,运行如权利要求1-8任一项所述方法中的步骤。

技术总结本发明公开了一种基于视觉分析的晶圆表面缺陷智能检测方法,涉及晶圆领域,解决了当前在对晶圆检测内容存在局限性,且存在检测不准确的问题,方法包括:检测终端导入待测晶圆的标准规格数据,标准规格数据经服务器发送至规格检测模块;规格检测模块对待测晶圆的产品规格进行检测;综合分拣模块根据待测晶圆的规格检测结果对待测晶圆进行分拣;缺陷检测模块对待测晶圆的表面瑕疵进行检测,检测得到待测晶圆的表面瑕疵检测结果;综合分拣模块还根据待测晶圆的表面瑕疵检测结果对待测晶圆进行分拣,将待测晶圆的表面瑕疵检测转运至废件区域、产品储藏区域或晶圆加工环节,本发明是基于视觉分析实现对晶圆表面缺陷的准确检测。技术研发人员:周春荣,丁际友受保护的技术使用者:苏州梅曼智能科技有限公司技术研发日:技术公布日:2024/7/23本文地址:https://www.jishuxx.com/zhuanli/20240730/154093.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。