一种缺陷检测装置及缺陷修正方法

- 国知局

- 2024-07-30 11:19:43

本发明属于缺陷检测,具体涉及一种缺陷检测装置及缺陷修正方法。

背景技术:

1、缺陷检测是工业生产中非常重要的一个环节,关系到产品质量和生产安全,常见的缺陷检测方法包括:视觉检测、超声波检测、红外热像检测、涡流检测等。

2、现有技术存在的问题:

3、对于红外热像检测,通过红外热像仪对产品的热分布进行检测,可以发现产品内部的缺陷,如电路故障、绝缘破损等,这种方法常用于电子产品的检测,而对于工业原料、成品等检测很少使用。

4、另外,现有的多数缺陷检测装置或者方法,无法检测因物体密度变化而产生的缺陷,如出现物料不均匀而造成的颗粒状、气泡、杂质等,造成成品质量问题,损伤也更为致命,特别是对于生产制造用于航空航天、高端机械制造及建筑等使用浇筑法生产的材料。

技术实现思路

1、本发明的目的是提供一种缺陷检测装置及缺陷修正方法,能够实现对检测物缺陷的检测,以及通过检测缺陷来实现对生产及加工工艺的改进提供理论依据。

2、本发明采取的技术方案具体如下:

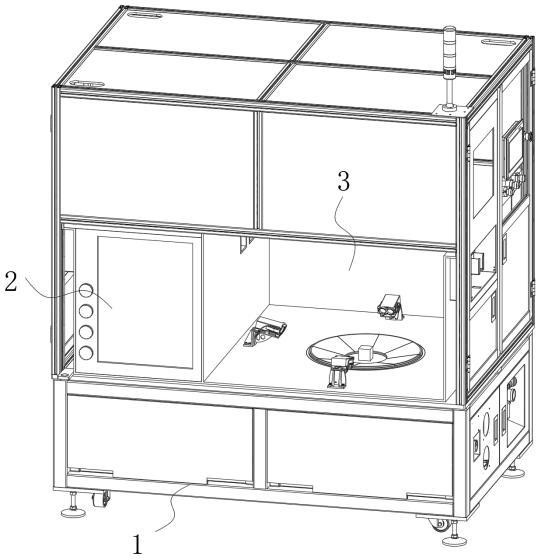

3、一种缺陷检测装置,包括缺陷检测装置及其内部安装的交互装置与检测腔;

4、所述检测腔内部通过设置阵列的多个红外成像传感器用于对待检测物的外侧实现检测;

5、所述检测腔内部固定安装有恒温池,所述恒温池其内部通过设置至少一组恒温电磁线圈与一组恒温浴,所述恒温电磁线圈通电与恒温浴之间产生电磁加热,使设置于恒温浴内部的液态金属传热,并通过与液态金属接触的均热盘将热量传导至待检测物;

6、所述待检测物自与均热盘接触面依次加热至另一面,加热过程中通过阵列设置的红外成像传感器对待检测物外侧产生的热量温差线多次拍照,判断温差线行进过程中是否出现错位温差线用于判断待检测物是否出现缺陷。

7、所述检测腔外侧与缺陷检测装置之间填充有隔热层。

8、所述恒温池包括与检测腔底面贯穿并焊接的池体,所述池体内部通过固定连接有电磁承载腔体,多个所述恒温电磁线圈串联安装在电磁承载腔体内部;

9、所述恒温电磁线圈呈环形阵列分布。

10、所述恒温浴内部填充的液态金属顶面高于均热盘底面,且所述均热盘底面与液态金属完全接触连接。

11、所述均热盘外侧开设有卡槽,所述恒温浴内侧面通过螺栓固定安装有至少三个定位卡件,所述定位卡件侧面插接在卡槽内部。

12、所述均热盘顶部的中部设有凸出的连接盘,所述连接盘用于活动安装待检测物,且所述连接盘与待检测物之间设置有导热材料层。

13、所述恒温浴顶部固定安装有环形阵列的隔热板,多组所述隔热板构成喇叭状结构,且多组所述隔热板中部开设有用于容置待检测物的容置空间。

14、一种缺陷检测装置的缺陷检测方法,包括如下步骤:

15、s1:启动缺陷检测装置,对检测腔内部进行预热,使检测腔内部处于恒温状态;

16、s2:随机取样品,通过切削或者浇筑方式制作待检测样品待检测物;

17、s3:待检测腔内部温度恒定后,将待检测物底部均匀涂抹导热材料层,按压放置在连接盘顶部的中部;

18、s4:调整多个红外成像传感器拍照检测位置,对准待检测物检测侧面,并拍摄常温下待检测物温度区域图片,生成表面温差线;

19、s5:恒温电磁线圈通电,对恒温浴内部的液态金属进行加热,加热时,可通过在液态金属内部设置搅拌装置使液态金属温度传导速度更加均匀,亦或者在均热盘热量均匀后,再安装待检测物;

20、s6:待热量开始传导至待检测物时,通过多组红外成像传感器开始拍照,附着时间戳记录,直至拍摄至待检测物完全处于整体温度恒定状态;

21、s7:检测完成。

22、步骤s6中,所述待检测物温度恒定状态为所述待检测物的整体温度与均热盘表面温度相同,温差范围不超过±1℃。

23、一种缺陷检测装置的缺陷修正方法,包括如下步骤:

24、s8:获取多组红外成像传感器对待检测物拍摄的检测图片,观察并分析温差线分布状况,与常温下待检测物温度区域图片作对比;

25、s9:判断在常温下待检测物温度区域图片中,待检测物表面是否出现错位温差线;

26、s10:若出现,进行下一步的检测;

27、s11:若未出现,则与加热待检测物后的外侧温度区域图片,生成温差线,判断温差线是否出现错位温差线,存在,则判定为待检测物表面或者内部出现缺陷;

28、s12:对出现错位温差线的区域做切片处理,检测待检测物内部出现缺陷的类型;

29、s13:根据待检测物内部出现缺陷类型,及时反馈生产过程,更正生产流程以及检测原料,对出现问题的原料或者工艺流程进行改进。

30、本发明取得的技术效果为:

31、本发明,通过加热待检测物过程中,使待检测物在缺陷部位形成环形的温差线,通过环形的温差线,即可判断缺陷位置,便于观察问题的位置与缺陷类型。

32、本发明,通过观察是否存在错位温差线,来判断是否存在缺陷,其检测缺陷方法更加直观,并为后续的生产工艺改进提供理论依据,使生产过程中的反馈也更加快速。

技术特征:1.一种缺陷检测装置,其特征在于,包括:

2.根据权利要求1所述的一种缺陷检测装置,其特征在于:所述检测腔(3)外侧与缺陷检测装置(1)之间填充有隔热层。

3.根据权利要求1所述的一种缺陷检测装置,其特征在于:所述恒温池(4)包括与检测腔(3)底面贯穿并焊接的池体(41),所述池体(41)内部通过固定连接有电磁承载腔体(45),多个所述恒温电磁线圈(46)串联安装在电磁承载腔体(45)内部;

4.根据权利要求1所述的一种缺陷检测装置,其特征在于:所述恒温浴(44)内部填充的液态金属(6)顶面高于均热盘(42)底面,且所述均热盘(42)底面与液态金属(6)完全接触连接。

5.根据权利要求1所述的一种缺陷检测装置,其特征在于:所述均热盘(42)外侧开设有卡槽(422),所述恒温浴(44)内侧面通过螺栓固定安装有至少三个定位卡件(47),所述定位卡件(47)侧面插接在卡槽(422)内部。

6.根据权利要求1所述的一种缺陷检测装置,其特征在于:所述均热盘(42)顶部的中部设有凸出的连接盘(421),所述连接盘(421)用于活动安装待检测物(5),且所述连接盘(421)与待检测物(5)之间设置有导热材料层。

7.根据权利要求1所述的一种缺陷检测装置,其特征在于:所述恒温浴(44)顶部固定安装有环形阵列的隔热板(43),多组所述隔热板(43)构成喇叭状结构,且多组所述隔热板(43)中部开设有用于容置待检测物(5)的容置空间。

8.一种缺陷检测方法,用于使用权利要求1-7中任一项所述的缺陷检测装置,其特征在于,包括如下步骤:

9.根据权利要求8所述的一种缺陷检测方法,其特征在于,步骤s6中,所述待检测物(5)温度恒定状态为所述待检测物(5)的整体温度与均热盘(42)表面温度相同,温差范围不超过±1℃。

10.一种缺陷修正方法,根据权利要求9所述的检测方法修正缺陷,其特征在于,包括如下步骤:

技术总结本发明属于缺陷检测技术领域,具体涉及一种缺陷检测装置及缺陷修正方法,包括缺陷检测装置及其内部安装的交互装置与检测腔;所述检测腔内部通过设置阵列的多个红外成像传感器用于对待检测物的外侧实现检测;所述检测腔内部固定安装有恒温池,所述恒温池其内部通过设置至少一组恒温电磁线圈与一组恒温浴,所述恒温电磁线圈通电与恒温浴之间产生电磁加热,使设置于恒温浴内部的液态金属传热,并通过与液态金属接触的均热盘将热量传导至待检测物。本发明,能够实现对检测物缺陷的检测,以及通过检测缺陷来实现对生产及加工工艺的改进提供理论依据。技术研发人员:张聪,陈绪兵,菅晓霞,曹鹏彬,梅再武,付中涛,张刚,方杰,毛金城,曹吉胤,张余豪,王思铭受保护的技术使用者:武汉工程大学技术研发日:技术公布日:2024/7/25本文地址:https://www.jishuxx.com/zhuanli/20240730/156233.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。