一种夹套换热式储放氢装置的制作方法

- 国知局

- 2024-07-30 11:50:33

本技术涉及储氢容器,具体涉及一种夹套换热式储放氢装置。

背景技术:

1、随着社会的发展,煤、石油、天然气等化石燃料已无法满足人类日益增长的需求,同时化石燃料的使用又造成了生态环境的恶化,如温室效应。另外,煤、石油、天然气等为不可再生资源,且在地球上的储量有限,人类不可能一直依赖于它们。因此许多国家都在研究和开发新的替代能源,如氢能、风能、太阳能、核能、生物质能、水能、海洋能等。氢的燃烧热值高,每千克氢燃烧后的能量,约为汽油的3倍,酒精的3.9倍,焦炭的4.5倍;氢燃烧的产物是水,对环境零污染;氢是宇宙中分布最广泛的物质,其构成了宇宙总质量的75%,在地球的储量极其丰富,可再生和重复利用,因此氢能被认为是人类理想的能源,得到了全世界的广泛关注。

2、燃料电池是氢能应用的重要方式,具有高效、环保、重量轻、噪音小等诸多优点,在交通运输、分布式发电以及备用电源等领域具有良好的应用前景。燃料电池采用氢气作为燃料,需要有稳定可靠的氢源。目前对氢能的研究主要分为制氢、储氢和氢应用三个方面。其中储氢一般分为气态储氢、液态储氢、固态储氢等。而高压气态储氢其主要缺点是贮氢密度小,所需钢瓶体积大,存在着很大的安全隐患;液态储氢虽具有较高的储氢密度,但是需要低温维持,氢气液化(21k)所消耗的能量相当于被液化氢气能量的三分之一,同样存在安全问题;固态储氢材料储存氢气则具有体积储氢密度较大以及安全高效等优点。因此,固态储氢成为目前氢能研究最为活跃的储氢技术。

3、如公开号为cn 103883874a的中国专利文献公开了一种带有外换热结构的储氢罐,属于氢能领域的储氢技术领域。储氢罐的结构为:裙座位于罐体的底部;储氢材料床体位于罐体内;导气管位于罐体内部中心位置,并从罐体的底部直通罐口;罐口内部安装有过滤片,罐口外部安装有氢气瓶阀;外壳位于所述的罐体的外部,外壳的两端分别设有导热液入口和导热液出口;在外壳与罐体之间的环形腔体内设有换热结构。换热结构为直流形、折流形、单螺旋形或多螺旋形;储氢材料床体为储氢材料与导热纤维的均匀混合体。提供的储氢罐结构简单、制作加工容易,成本低;与现有的储氢罐相比具有更佳的换热效果,放氢性能更优异。

4、与化学催化反应的“吸氢”、“脱氢”不同,固态储氢合金材料(如稀土类化合物(lani5))在一定的温度和压力条件下,lani5与气态h2可逆反应生成氢化物lani5hx。将压力(p),金属氢化物成分(c)和温度(t)之间的关系绘制成曲线,在一定的温度条件下,当h2压力超过合金的吸氢反应压力时,合金就开始吸氢,随着氢气压力增加,合金吸氢量逐渐增加,直到合金的吸氢反应达到饱和时,即使再增加压力,合金也不能再吸氢;当h2压力降低到放氢压力之下时,金属氢化物便开始逐渐放出氢气;在合金吸放氢过程中通常都存在一个平台区,在此区域,吸氢量会随着h2压力增加而迅速增加;平台区的宽度与温度有关,温度越高其平台宽度越窄,甚至平台区消失;在同一温度下的吸氢曲线和放氢曲线并不重合,放氢压力低于吸氢压力,这种现象被称为滞后性。不同温度下,要达到同样的吸氢量,高温时需要更高的压力,放氢时亦如此,即高温下具有更高的平台压;lani5吸氢反应存在明显的平台区,随着温度升高,吸放氢曲线压力也随之升高。

5、储氢材料吸放氢过程为多相体系:氢气-储氢合金(α相)-金属氢化物(β相),在吸放氢相变时,存在氢气压力、相变温度两个自由度,即在吸氢过程,给定不同氢气压力时体系存在不同的相变温度。

6、以lani5储氢合金为例,其反应温度t与对应的氢气压力p如下;吸氢过程描述为:使储氢合金(α相)与氢气接触,并不断增加氢压,此时发生α-β相变,放出热量,系统温度升高,随温度升高,需要给定更高的氢气压力以维持相变的继续进行,直至系统升温至60-80℃左右,此时需要的氢气压力为1.8--2.4mpa,如果氢气压力不再升高,则需要将放出的热量快速导出,使系统温度维持在60-80℃,反应(相变)才可继续进行;相反,如果热量导出不及时,在外界给气压力继续升高的情况下,系统温度会继续升高;放氢过程描述为:对氢化物相(β相)进行加热,在密闭系统内(氢气不流出),容器内的压力随温度增加不断增高,如30-50℃,容器内压力为0.4-0.8mpa,升至60-80℃后,容器内压力为1-1.5mpa;如在80℃维持放氢,随氢气的释放,系统需要不断补充热量,如热量补充不及时,系统内温度下降则出气口压力下降,无法维持恒定的放氢压力;饱和吸氢后形成lani5h6氢化物相。

7、以上固态合金储氢材料,总而言之即通过改变温度和气压来实现物理可逆过程的加氢和放氢,具体可参考公开号为cn 215951102 u的中国专利文献所公开的一种储氢装置,包括长壳体和封头,所述长壳体底部设置有支座;所述长壳体两端分别密封焊接有第一管板和第二管板;所述第一管板和第二管板于长壳体外部一体制成有第一法兰盘;所述封头正对第一法兰盘一体制成有第二法兰盘;所述第一法兰盘和第二法兰盘通过螺栓和螺母密封固定;一所述封头和第二法兰盘之间一体制成有短壳体;所述第一管板和第二管板之间穿过有阵列式的换热管;储氢装置,利用过渡金属或合金(lani5)、能有效克服高压气态和低温液态两种储氢方式的不足,且储氢体积密度大、操作容易、运输方便、成本低、安全等,适合体积要求较严格的场合。

8、现有的储氢装置,还可参考公开号为cn102649565a、cn202752008u、cn113955110a、cn114151719a的中国专利文献,基本是在罐内填装固态储氢合金,通过位于罐体外壁或者穿插进罐体内的换热管进行换热,也有在换热管内装固态储氢合金,但是氢气从换热管两端进出。

9、以上现有技术存在技术问题:固态储氢合金堆积,加氢时氢气从罐体的瓶口进入,难以渗透进罐底的储氢合金,而且氢气从瓶口到罐底的压力相差甚远,加上堆积的储氢合金与换热管的热传递效率差距较大,位于内部深层的储氢材料加氢脱氢效果差,而且不均匀。同理,放氢过程中,罐底的储氢合金释放的氢气需要经过漫长曲折的路径才能到达瓶口出来,中途还可能被储氢合金重新吸附。如此可知不管是加氢还是脱氢过程,堆积的储氢合金的利用率有待提高。

技术实现思路

1、针对现有技术存在上述技术问题,本实用新型提供一种夹套换热式储放氢装置。

2、为实现上述目的,本实用新型提供以下技术方案:

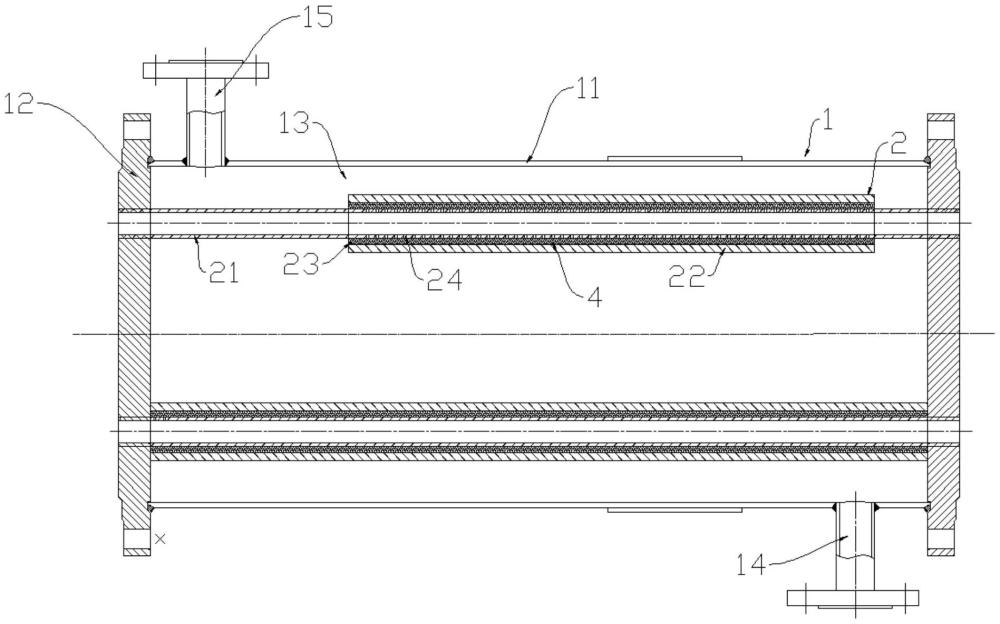

3、提供一种夹套换热式储放氢装置,包括用于放置储氢合金颗粒的环形的储料腔、用于流动氢气的输氢通道和用于改变储氢合金颗粒温度的换热机构,储料腔与输氢通道之间设置有氢气能穿过而阻碍储氢合金颗粒通过的多个透气孔。

4、具体的,包括夹套管,夹套管包括内管和外管,内管穿设在外管中,从而在内管的外壁与外管的内壁之间围成所述储料腔。

5、具体的,外管之外还套设有包围管,包围管的内壁与外管的外壁之间围成环形的外通道;多个所述透气孔布置在内管的管壁,内管作为所述输氢通道,而外通道用于流通导热介质作为所述换热机构;或多个所述透气孔布置在外管的管壁,外通道作为所述输氢通道,而内管用于流通导热介质作为所述换热机构。

6、具体的,多个所述透气孔布置在内管的管壁,内管作为所述输氢通道,换热机构包括贴合于外管的外壁的用于流通导热介质的换热管,换热管为直管或螺旋绕在外管之外。

7、具体的,包括筒体和管板,管板固定于筒体的端部从而共同围成壳程,筒体设置有壳程入口和壳程出口,多条夹套管布置在壳程中,内管的两端部固定于管板且连通至壳程外;多个所述透气孔分布在内管的管壁,内管作为所述输氢通道,而壳程用于流通导热介质作为换热机构;或多个所述透气孔分布在外管的管壁,壳程作为所述输氢通道,而内管用于流通导热介质作为换热机构。

8、具体的,夹套管为直管,内管的两端分别固定于不同的管板;或夹套管为u形管,内管的两端固定于同一块管板;或夹套管为连续弯曲的s形管道。

9、具体的,外管对应套在整条内管外;或外管仅对应套在内管的局部节段之外;或多节外管分隔套在内管之外。

10、具体的,管板外设置有管箱,多条夹套管的内管穿过管板后均连通管箱。

11、具体的,所述透气孔覆盖有过滤膜。

12、具体的,沿夹套管轴向所述储料腔的横截面积处处相等;或沿夹套管轴向所述储料腔的横截面积是变化的。

13、本实用新型的有益效果:

14、本实用新型的一种夹套换热式储放氢装置,与现有技术相比,采用环形的储料腔来放置储氢合金颗粒,结合换热机构改变储氢合金颗粒的温度,储氢通道中的氢气可经过透气孔与储料腔中的储氢合金颗粒接触而储存起来,或储料腔中释放的氢气经过透气孔从输氢通道排出。储氢合金颗粒分布均匀,与氢气接触面积大,加氢和放氢效率高。

本文地址:https://www.jishuxx.com/zhuanli/20240730/157909.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表