一种智能化饮用水灌装系统的制作方法

- 国知局

- 2024-07-30 11:58:53

本发明涉及饮料灌装,尤其涉及一种智能化饮用水灌装系统。

背景技术:

1、可饮用水的灌装系统是指在单台设备上完成吹瓶、灌装以及旋盖整套动作的高度自动化系统,对于改善包装卫生条件、降低交叉污染以及提高生产效率具有重要作用,由于可饮用水的种类多样,例如:纯净水、含气饮用水、含糖饮用水配置有专用的灌装系统,尤其是对于含气饮用水的灌装需要注意含气饮用水内部气体释放产生大量气泡的现象,现阶段的含气饮用水的吹灌旋过程,通过对灌装阀结构的改进、灌装速度的控制、旋盖速度的控制以及灌装过程的分阶段排气,实现对含气饮用水灌装以及旋盖过程的控制,尽量避免灌装晃动激发的液体内部气体释放,含气饮用水灌装过程中维持瓶内气压合理对于保证含气饮用水的质量以及运输安全至关重要。

2、例如,中国专利申请:cn114261938a,该发明公开了一种含气灌装瓶口泄压控制系统,包括气液分配模块、调压模块、灌装模块、灌装缸和瓶底托板,灌装模块包括通过灌装阀阀座固定连接在灌装缸表面的灌装阀和集中排气腔,该发明涉及含气灌装机技术领域,该含气灌装瓶口泄压控制系统利用带压排放来减缓排放速度,避免翻泡,灌装完成后,排气通道打开瞬间,不再是背压到环境压力,而是到泄压控制系统设定压力,从而实现排气在一定速度上稳定进行。

3、现有技术中还存在以下问题:

4、现有技术未考虑灌装过程中含气饮用水液体冲击瓶底以及瓶身产生气泡,释放的气体不能及时排出会影响瓶内压力,现有技术未考虑根据不同瓶内压力的饮料瓶的瓶盖状态分析计算瓶内压力状态情况,且不能适应性地调整灌装环节的运行参数,瓶内气体排出不足导致瓶内压力过度,影响含气饮用水的灌装质量以及运输安全。

技术实现思路

1、为此,本发明提供一种智能化饮用水灌装系统,用以克服现有技术中不能根据不同瓶内压力的饮料瓶的瓶盖状态分析计算瓶内压力状态情况,以及不能适应性地调整灌装环节的运行参数的问题。

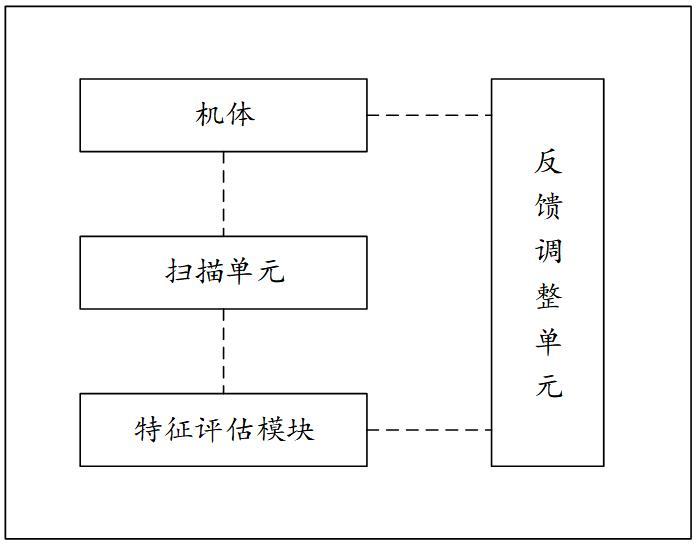

2、为实现上述目的,本发明提供一种智能化饮用水灌装系统,包括:

3、机体,包括用以灌装含气饮用水的灌装机以及用以对完成灌装的饮料瓶进行封盖的旋盖机;

4、其中,所述灌装机包括若干灌装阀,所述灌装阀用以将含气饮用水注入饮料瓶以及将瓶内气体分阶段排出;

5、扫描单元,其设置在旋盖机出口处用以获取瓶盖上表面的点云数据;

6、特征评估模块,其与所述扫描单元连接,包括特征分析单元以及特征聚合单元,所述特征分析单元用以基于所述点云数据确定所述瓶盖上表面在预定方向上的坐标变化量,以判定含气饮用水的灌装过程是否存在异常;

7、所述特征聚合单元用以基于若干瓶盖上表面在预定方向上的坐标变化量确定坐标变化量的波动值,基于所述波动值以及所述饮料瓶的规格数据计算瓶内气压状态表征系数,以判定灌装过程的瓶内气压状态;

8、其中,所述预定方向为垂直于水平基准面的方向,所述饮料瓶的规格数据包括所述饮料瓶的高度值;

9、反馈调整单元,其与所述机体以及特征评估模块连接,用以基于所述瓶内气压状态选定对机体的运行调整方式;

10、所述运行调整方式包括基于所述瓶内气压状态表征系数调整所述灌装阀在灌装后排气阶段的排气时长,或调整各排气阶段的间隔时长。

11、进一步地,所述灌装阀将瓶内气体排出的阶段按时间先后分为灌装前排气阶段、灌装过程排气阶段以及灌装后排气阶段,相邻的排气阶段之间间隔预设间隔时长。

12、进一步地,所述特征分析单元还用以获取所述瓶盖上表面的点云数据中的三维坐标,基于所述三维坐标确定在垂直于水平基准面的方向上的坐标值,以确定所述瓶盖上表面的若干数据点对应的坐标值中的最小坐标值以及最大坐标值,将所述最大坐标值与所述最小坐标值的差值确定为所述坐标变化量。

13、进一步地,所述特征分析单元将所述坐标变化量与预设的坐标变化量阈值进行对比;

14、若存在所述坐标变化量大于所述坐标变化量阈值,则所述特征分析单元判定含气饮用水的灌装过程存在异常。

15、进一步地,所述特征聚合单元还用以按公式(1)计算坐标变化量的波动值;

16、,

17、公式(1)中,zc为坐标变化量的波动值,zi为第i个瓶盖上表面在预定方向上的坐标变化量,i=1,2,3…n,n为获取点云数据的瓶盖上表面的数量,zav为若干瓶盖上表面在预定方向上的坐标变化量的平均值。

18、进一步地,所述特征聚合单元还用以按公式(2)计算瓶内气压状态表征系数;

19、,

20、公式(2)中,r为所述瓶内气压状态表征系数,zc为坐标变化量的波动值,zc0为预设的波动值参考值,h为所述饮料瓶的高度值,h0为预设的高度参考值,α为坐标变化量波动权重系数,β为饮料瓶高度权重系数,e为常数。

21、进一步地,所述特征聚合单元将所述瓶内气压状态表征系数与预设的瓶内气压状态表征系数参考值进行对比;

22、若所述瓶内气压状态表征系数小于或等于所述瓶内气压状态表征系数参考值,则所述特征聚合单元判定灌装过程的瓶内气压状态为气压弱显性状态;

23、若所述瓶内气压状态表征系数大于所述瓶内气压状态表征系数参考值,则所述特征聚合单元判定灌装过程的瓶内气压状态为气压显性状态。

24、进一步地,所述反馈调整单元基于所述瓶内气压状态选定对机体的运行调整方式,包括:

25、若所述灌装过程的瓶内气压状态为气压弱显性状态,则所述反馈调整单元基于所述瓶内气压状态表征系数调整所述灌装阀在灌装后排气阶段的排气时长;

26、若所述灌装过程的瓶内气压状态为气压显性状态,则所述反馈调整单元基于所述瓶内气压状态表征系数调整各排气阶段的间隔时长。

27、进一步地,所述反馈调节单元还用以基于所述瓶内气压状态表征系数调整所述灌装阀在灌装后排气阶段的排气时长,所述排气时长与所述瓶内气压状态表征系数成正相关关系。

28、进一步地,所述反馈调节单元还用以基于所述瓶内气压状态表征系数调整各排气阶段的间隔时长,所述间隔时长与所述瓶内气压状态表征系数成负相关关系。

29、与现有技术相比,本发明的有益效果在于,本发明通过设置机体、扫描单元、特征评估模块以及反馈调整单元,通过特征分析单元基于瓶盖上表面在预定方向上的坐标变化量判定含气饮用水的灌装过程是否存在异常,通过特征聚合单元基于若干瓶盖上表面在预定方向上的坐标变化量的波动值以及饮料瓶的规格数据计算瓶内气压状态表征系数,以判定灌装过程的瓶内气压状态,通过反馈调整单元基于瓶内气压状态选定对机体的运行调整方式,进而,实现了根据不同瓶内压力的饮料瓶的瓶盖状态分析计算瓶内压力状态情况,以及适应性地调整灌装环节的运行参数,保证瓶内多余气体及时排出,提高了含气饮用水的灌装质量以及运输安全性。

30、尤其,本发明通过扫描单元获取瓶盖上表面的点云数据,在实际的含气饮用水灌装环节中,灌装阀将储料罐中的含气饮用水注入瓶内会不可避免地造成含气饮用水与瓶底、瓶身的冲击产生晃动,产生的气泡释放气体留存在饮料瓶中,旋盖后瓶内压力不同的饮料瓶的瓶盖会发生不同程度的突起形变,本发明通过设置扫描单元获取旋盖完成后的饮料瓶的瓶盖上表面的点云数据,便于根据瓶盖突起形变程度分析瓶内压力状态。

31、尤其,本发明通过特征分析单元基于瓶盖上表面在预定方向上的坐标变化量判定含气饮用水的灌装过程是否存在异常,在实际的含气饮用水灌装过程中,如果瓶盖上的数据点在垂直于水平基准面的最大坐标值与最小坐标值的差值越大,则表明饮料瓶的瓶盖的突起形变程度越大,瓶内的压力越大,含气饮用水在后期的运输过程中难免会发生碰撞以及晃动,瓶内压力越大对运输安全产生的隐患越大,本发明根据不同瓶内压力的饮料瓶的瓶盖状态,实现对瓶内压力的异常分析。

32、尤其,本发明通过特征聚合单元基于若干瓶盖上表面在预定方向上的坐标变化量的波动值以及饮料瓶的高度值计算瓶内气压状态表征系数,在实际的含气饮用水灌装过程中,若干瓶盖上表面在预定方向上的坐标变化量的波动值越大,即各饮料瓶的瓶盖突起形变的程度差异越明显,表征含气饮用水在灌装环节的瓶内气压差异越大,本领域技术人员所熟知的是,含气饮用水与瓶底、瓶身的冲击产生晃动释放的气体留存在饮料瓶中造成瓶内气压差异,同样地,含气饮用水与瓶底、瓶身的冲击产生晃动产生气泡的程度与饮料瓶规格尺寸也有关系,饮料瓶的高度值越大,含气饮用水液体下落对于瓶底的冲击越强,越容易产生气泡,释放更多气体留存于瓶内,本发明将二者结合计算,实现了将瓶内气压状态这一抽象概念的数据化直观表征,同时多源数据避免了计算结果的数据偏差。

33、尤其,本发明通过反馈调整单元调整灌装阀在灌装后排气阶段的排气时长,在瓶内气压状态不是明显过度的状态下,只需要在灌装后排气阶段延长排气时间,将灌装环节中留存在瓶内的多余气体排出,保证瓶内压力在正常范围内,进而,实现了适应性地调整灌装环节的运行参数,保证瓶内多余气体及时排出,提高了含气饮用水的灌装质量以及运输安全性。

34、尤其,本发明通过反馈调整单元调整各排气阶段的间隔时长,在瓶内气压状态明显过度的状态下,瓶内过高的气压会对灌装过程的液位控制产生影响,瓶内过多的留存气体挤占含气饮用水液体的空间,所以需要将瓶内由于含气饮用水注入过程产生的气体及时排出,需要在灌装过程周期内缩短各个排气阶段之间的间隔时长,以保证产生的气体能够及时排出,进而,实现了适应性地调整灌装环节的运行参数,提高了含气饮用水的灌装质量以及运输安全性。

本文地址:https://www.jishuxx.com/zhuanli/20240730/158314.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表