一种基于真实结构的热障涂层有限元模型建模方法及热应力分析方法

- 国知局

- 2024-07-31 23:06:15

本发明涉及热障涂层建模和热应力分析,具体涉及一种基于真实结构的热障涂层有限元模型建模方法及热应力分析方法。

背景技术:

1、随着航空航天的发展,发动机的燃烧温度越来越高,为了让发动机内的部件在高温条件下正常使用,发动机内的部件表面常制备热障涂层,随着制备有热障涂层的发动机内的部件服役时间增长,由于热障涂层体系(即:热障涂层、粘结层和基底层,基底层也就是发动机内的部件)中的应力过大导致发动机内的部件上热障涂层裂开脱落失效。

2、热障涂层脱落导致发动机内的部件直接暴露在高温环境中,加速发动机内的部件的老化、变形甚至熔化,不仅对发动机的性能和使用寿命产生严重影响,甚至可能引发严重的安全事故,脱落的热障涂层碎片可能会进入发动机内部,对旋转部件如涡轮叶片等造成冲击和损伤,从而增加发动机故障发生的概率和导致性能下降,因此,在制备有热障涂层的发动机内的部件服役前,预测热障涂层的使用寿命至关重要。

3、目前,常通过模拟使用状态下热障涂层体系的状态建模计算热障涂层体系的热应力,从而指导热障涂层体系的结构设计,预测热障涂层的使用寿命,但是通过模拟使用状态下热障涂层体系的状态建模计算热障涂层体系的热应力时,常忽略了实际的热障涂层体系的微观结构,如微观孔隙、杂质等,导致热障涂层有限元模型不精准,从而导致计算的热障涂层的热应力值误差较大,导致对热障涂层的失效点判断有误,导致对热障涂层的使用寿命预测有误。

技术实现思路

1、为了克服现有技术的不足,本发明的目的之一在于提供一种基于真实结构的热障涂层有限元模型建模方法,能够精确和高效的建立真实微观形貌的热障涂层有限元模型,从而确保能够精确计算热障涂层的热应力值,指导热障涂层的结构设计,精确预测热障涂层的使用寿命。

2、本发明所采用的技术方案如下:一种基于真实结构的热障涂层有限元模型建模方法,包括以下步骤:

3、s1:制备热障涂层体系样本;

4、s2:处理热障涂层体系样本,得到标出热障涂层体系样本中缺陷、孔隙和杂质的热障涂层体系样本微观结构矢量图;

5、s3:导入和设置热障涂层体系微观结构矢量图,得到标出缺陷、孔隙和杂质的热障涂层体系样本微观结构有限元模型。

6、作为本发明优选的实施方式,s1包括以下步骤:

7、s101:准备热障涂层材料、粘结层材料和基底层材料,将热障涂层材料和粘结层材料加工成粉末状;

8、s102:对基底层材料表面清洁和预处理;

9、s103:分别将熔化的粘结层材料粉末和熔化的热障涂层材料依次喷射到基底层材料表面,热障涂层材料、粘结层材料和基底层材料构成热障涂层体系样本一;

10、s104:对热障涂层体系样本一切割,得到多份表面依次为热障涂层材料、粘结层材料和基底层材料的热障涂层体系样本二;

11、s105:对热障涂层体系样二本清洗和烘干。

12、作为本发明优选的实施方式,s101包括以下步骤:

13、s1011:准备热障涂层材料、粘结层材料和基底层材料,将热障涂层材料和粘结层材料加工成粉末状,热障涂层材料粉体粒径为10μm~80μm,球形度大于99%,粘结层材料粉体粒径为30μm~90μm,球形度大于99%。

14、作为本发明优选的实施方式,s103包括以下步骤:

15、s1031:分别将粘结层材料粉末和热障涂层材料粉末加热至熔化,通过大气等离子喷涂工艺,先将熔化的粘结层材料粉末喷涂到基底层材料表面,静置风干,再将熔化的热障涂层材料喷射到带有粘结层材料的基底层材料表面,得到热障涂层材料、粘结层材料和基底层材料构成热障涂层体系样本一,每次喷涂时,喷射厚度为0.1mm~0.3mm,喷涂功率为20kw~60kw,喷涂距离为50mm~150mm,喷枪移动速度为100mm/s~1000mm/s,氢气流量为5splm~10splm,氩气流量为20splm~60splm,氦气流量为0splm~60slpm。

16、作为本发明优选的实施方式,s2包括以下步骤:

17、s201:热障涂层体系样本二放置在显微分析仪器下,调整放大倍数至100~500倍观察热障涂层体系样本二形貌特征区域;

18、s202:通过显微分析仪器对热障涂层体系样本二形貌特征区域拍照并保存为jpg格式的图片文件,得到热障涂层体系样本二微观结构图片;

19、s203:对热障涂层体系样本二微观结构图片矢量化处理,得到标出热障涂层体系样本中缺陷、空隙和杂质,且为dxf格式的热障涂层体系样本二微观结构矢量图。

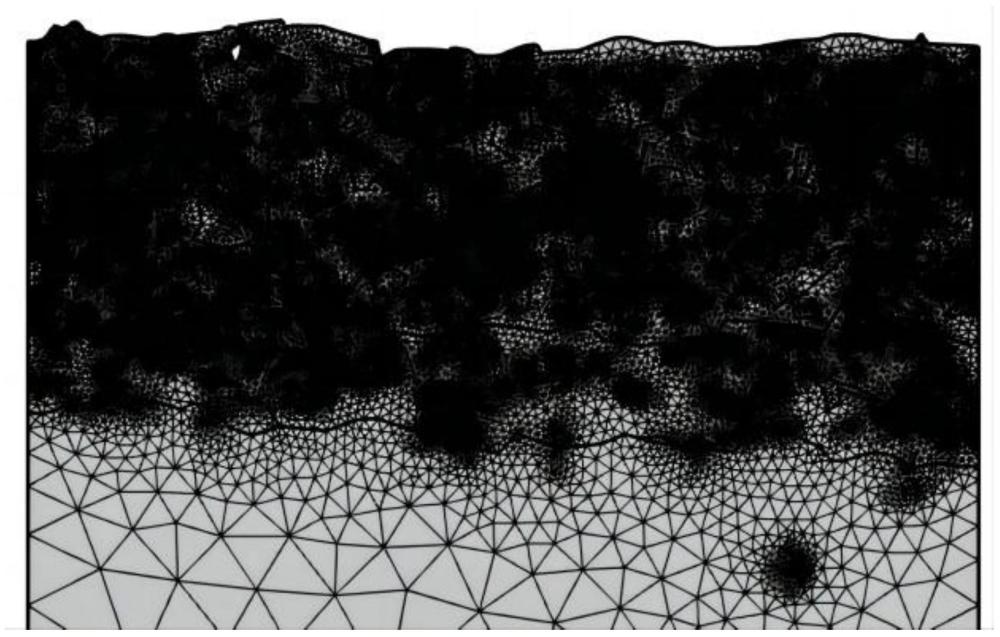

20、作为本发明优选的实施方式,s203包括以下步骤:

21、s2031:热障涂层体系样本二微观结构图片导入图像处理软件中,调整热障涂层体系样本二微观结构图片的大小和清晰度,设置宽高分辨率分别为600dpi~1200dpi;

22、s2032:通过图像处理软件识别热障涂层体系样本二微观结构图画面,热障涂层体系样本二微观结构图中孔隙、杂质和微观结构各自成片,并形成包含线条和轮廓的矢量分区;

23、s2033:再次处理热障涂层体系样本二微观结构图矢量分区,得到线条连续、轮廓平滑的矢量分区;

24、s2034:热障涂层体系样本二微观结构图格式由jpg格式转换为dxf格式的热障涂层体系样本二微观结构矢量图。

25、作为本发明优选的实施方式,s3包括以下步骤:

26、s301:热障涂层体系样本二微观结构矢量图导入有限元软件中,设置几何容差范围为0.0001mm~0.001mm;

27、s302:再次修复指定容差范围内的矢量分区,移除短边、尖角、点,得到由线条围合且轮廓平滑的矢量分区;

28、s303:对热障涂层体系样本二微观结构矢量图离散化处理,得到标出缺陷、孔隙和杂质的热障涂层体系样本二微观结构有限元模型。

29、作为本发明优选的实施方式,s303包括以下步骤:

30、s3031:根据热障涂层体系微观结构矢量图中缺陷、孔隙和杂质的大小设定网格大小,最大网格单元边长小于5μm,最小单元边长大于0.1μm,得到标出缺陷、孔隙和杂质的热障涂层体系样本二微观结构有限元模型。

31、本发明的目的之二在于提供一种基于真实结构的热障涂层热应力分析方法,包括上文所述的基于真实结构的热障涂层有限元模型建模方法,还包括以下步骤:

32、a1:选择力学和热学模型描述热应力问题;

33、a2:设置温度边界条件,热障涂层材料表面温度为1000℃~1400℃,基底层材料温度为700℃~1000℃,设置力学边界条件,基底层完全固定;

34、a3:定义热障涂层体系中各层的材料属性,并根据对应的材料属性定义材料参数,设置材料参数随温度变化,材料参数包括热导率、密度、热容、热膨胀系数、杨氏模量、泊松比;

35、a4:选择瞬态求解器,设置求解时间为0~2000小时,求解步长为2~5小时,设置求解的容差小于0.0001;

36、a5:根据力学及热学模块、边界条件和材料参数求解热应力问题,得到基于真实结构的热障涂层体系的热应力值;

37、a6:通过有限元软件对计算的热应力值可视化和分析,根据热应力值精准预测热障涂层体系失效情况以及使用寿命。

38、作为本发明优选的实施方式,a1包括以下步骤:

39、a101:选择热传导模型和固体力学模型描述热应力问题,如公式(1)-(5)所示:

40、稳态热传导模型:

41、瞬态热传导方程:

42、力、热耦合方程:σ=e/(1-v)δtδα (3),

43、力学本构模型:g=e/(2*(1+v)) (4),

44、

45、公式(1)-(5)中,是能量、λ是热导率、a是热量传导的面积、t是温度、表示温度梯度、d是微分符号、ρ是密度、cρ是热容、是偏微分符号、σ是热应力、δt是温度变化差、δα是热膨胀系数差、α是热膨胀系数、e杨氏模量、v泊松比、g为剪切模量,σxx、σyy、σzz、σxy、σyz、σzx分别为xx、yy、zz、xy、yz、zx方向的热应力,εxx、εyy、εzz、εxy、εyz、εzx分别为xx、yy、zz、xy、yz、zx方向的应变,x、y、z分别为一个空间坐标。

46、本发明的有益效果在于:

47、1、相较于常规的热障涂层有限元模型,本发明能够精准得到基于真实结构的热障涂层有限元模型,能够得到标出了热障涂层缺陷、孔隙和杂质的热障涂层有限元模型,从而能够精确得到热障涂层的热应力值,精确预判热障涂层哪些地方容易失效、产生裂纹和脱落,指导热障涂层的结构设计(指热障涂层厚度、涂抹涂层数),精确预判热障涂层使用寿命;

48、2、在性能优化方面,精确计算得到热障涂层的热应力值,可以帮助工程师了解不同材料组合和涂层厚度对于热障涂层性能的影响,通过模拟和计算,可以优化涂层设计,以实现最佳的隔热性能和耐久性;

49、3、在成本效益方面,精确计算得到热障涂层的热应力值,有助于确定最经济的涂层配置,以实现所需的性能,通过在设计阶段进行精确计算,可以避免试错和重复试验,从而降低开发成本并提高生产效率;

50、4、在预测性维护方面,精确计算得到热障涂层的热应力值,可以帮助预测热障涂层在实际使用中的寿命和性能退化情况。这有助于制定更有效的维护计划,及时进行修复或更换涂层,以确保设备的可靠性和安全性;

51、5、在涂层发展方面,精确计算得到热障涂层的热应力值,可以更好地理解热障涂层的工作原理和材料特性,为新材料的开发和应用提供指导,有助于推动热障涂层技术的创新和发展,以满足不断变化的工程需求。

本文地址:https://www.jishuxx.com/zhuanli/20240730/195965.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表