利用驱动系统现场试验计算承船厢不平衡重量的方法与流程

- 国知局

- 2024-07-31 23:23:08

本发明涉及到水利水电工程领域升船机工程,更加具体来说是一种利用驱动系统现场试验计算承船厢不平衡重量的方法。

背景技术:

1、对于全平衡升船机,会采用平衡重平衡全部的承船厢结构、设备及设计水深下水体的总重,以最大程度减小驱动系统的负载。在升船机调试期间,会使承船厢和平衡重系统达到全平衡的条件,但调试完成投入运行后,为完善优化升船机的功能,不可避免地对部分设备和结构进行改造,导致承船厢的总重发生变化,破坏了全平衡条件,对承船厢结构、驱动系统、平衡重系统均可能产生不利影响。一般情况下,需要对不平衡重量进行配平,首先得确定不平衡重量的数值。

2、一些改造项目记录不够完整,且对于较为复杂的改造项目,产生的工程量增减难以准确估计,使得承船厢的不平衡重量成为未知数。若借助称重的方式,存在承船厢规模大操作性不强、称重设备配置要求高、误差大等问题,若不能确定该不平衡重量,如何对平衡重进行配平,承船厢后期改造如何控制均会成为影响升船机正常运行维护的难题。

技术实现思路

1、本发明的目的是提供一种操作性强、无需另外配置检测设备、精确性有保障、直接利用驱动系统现场试验计算承船厢不平衡重量的方法。

2、一种利用驱动系统现场试验计算承船厢不平衡重量的方法,包括如下步骤:

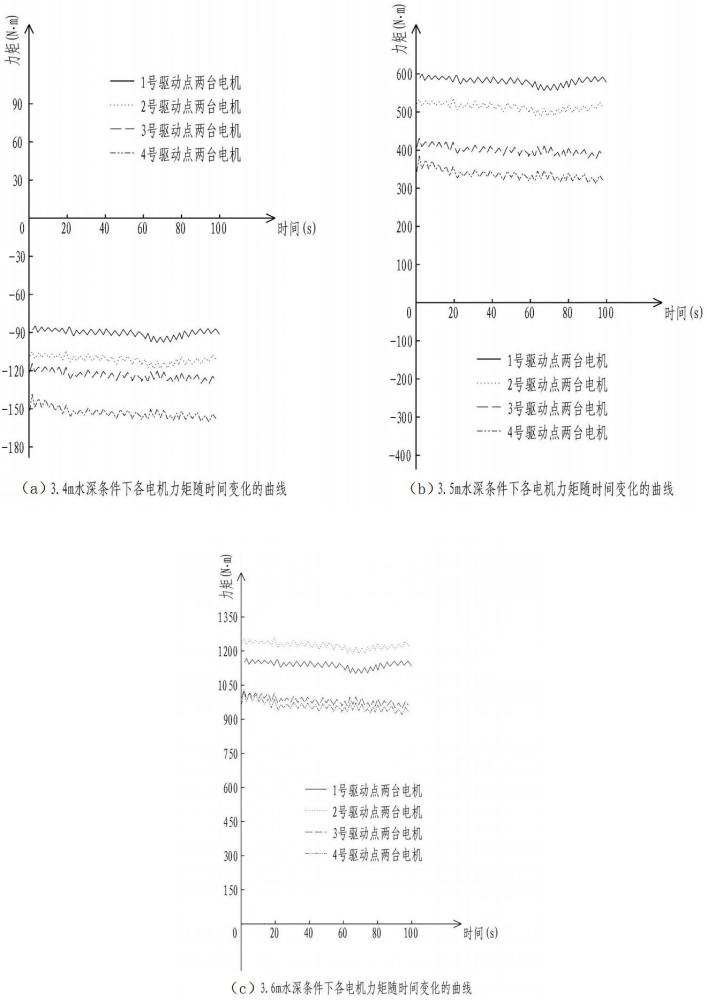

3、根据升船机正常升降运行时驱动系统现场试验,得到驱动系统各电机的力矩随时间变化的曲线,根据所述力矩随时间变化的曲线,计算力矩代表值;

4、根据承船厢运行状态与所述力矩代表值判断电动机处于电动或发电状态,根据电动机处于电动或发电状态计算承船厢运行过程驱动系统的总荷载;

5、根据驱动系统的总荷载计算承船厢偏载,根据承船厢偏载确定承船厢不平衡重量;

6、所述升船机正常升降运行时驱动系统现场试验条件包括升船机正常升降、驱动系统电动机在额定转速下、承船厢采用设计水深和误载水深。

7、进一步的,根据所述力矩随时间变化的曲线,计算力矩代表值,具体包括:在所述力矩随时间变化的曲线的匀速运行段中取n个点,获取船厢运行时第n个采样点的力矩值mn,计算平均值,作为力矩代表值,具体为:

8、

9、其中n=12~16。

10、进一步的,所述根据承船厢运行状态与所述力矩代表值判断电动机处于电动或发电状态,具体包括:当船厢上行、力矩代表值为负数时,电动机处于发电状态;当船厢上行、力矩代表值为正数时,电动机处于电动状态;当船厢下行、力矩代表值为负数时,电动机处于电动状态;当船厢下行、力矩代表值为正数时,电动机处于发电状态。

11、进一步的,所述根据电动机处于电动或发电状态计算承船厢运行过程驱动系统的总荷载,具体包括:当所有电动机均处于发电状态时,按式(2)计算驱动系统的总荷载;当所有电动机均处于电动状态时,按式(3)计算驱动系统的总荷载:

12、

13、式中,fg为电动机处于发电状态下的驱动系统总荷载; i为减速器的传动比;η为减速器的机械效率;dp为齿轮直径;fm为所有电动机处于电动状态下的驱动系统总荷载。

14、进一步的,所述根据驱动系统的总荷载计算承船厢偏载,具体包括:

15、

16、式中,f为驱动系统总荷载,当所有电动机处于发电状态时,f=fg,当所有电动机处于电动状态时,f=fm;fhf为平衡滑轮在承受承船厢和平衡重总重以及滑轮、钢丝绳和平衡链重量条件下转动时轴承内的摩阻力,按式(5)计算;fsf为钢丝绳绕入或绕出滑轮时的摩擦功造成的阻力,与钢丝绳张力、钢丝绳直径、钢丝强度、滑轮直径以及钢丝绳的捻制方式、润滑方式等因素有关,对于同向捻绳钢丝绳,按式(6)计算,对于交互捻钢丝绳,按式(7)计算:

17、

18、式中,μr为滚动轴承的摩擦系数,取0.003;dpa为滑轮轴直径;dp为滑轮名义直径;ws为设计水深下船厢的总重量;wr为悬吊钢丝绳及其组件的总重量,wch为平衡链的总重量;wp为平衡滑轮的总重量;ρw为水体密度;g为重力加速度;lm为承船厢水域总长度;bm为承船厢水域总宽度;△h为承船厢内实际水深与设计水深的差值,取正值;n为钢丝绳的数量;dr为钢丝绳名义直径;sr为钢丝绳张力。

19、进一步的,所述根据承船厢偏载确定承船厢不平衡重量,具体包括:承船厢不平衡重量按式(8)和式(9)计算:

20、

21、式中,few为承船厢误载水体重量;△h为承船厢内实际水深与设计水深的差值,在实数区间[-△hn,△hn]内取值,△hn为设计规定的误载水深值,在每次升降运行中,当承船厢实际水深小于设计值时,△h<0, few小于零,方向竖直向上;当承船厢实际水深大于设计值

22、时,△h>0,few大于零,方向竖直向下。

23、本发明具有如下有益效果:

24、1、本发明提出了利用驱动系统现场试验计算承船厢不平衡重量的方法,可直接利用升船机正常运行中的驱动系统各电机的力矩随时间变化的曲线计算得到承船厢的不平衡重量,操作简单,无需另外配置检测设备,且不影响升船机的正常运行。

25、2、利用驱动系统现场试验计算承船厢不平衡重量的方法,是从驱动系统的实际负载情况出发,最后得出的不平衡重量,以驱动系统负载最小化为原则进行配平,结果更利于各系统的安全运行,更具合理性。

技术特征:1.一种利用驱动系统现场试验计算承船厢不平衡重量的方法,其特征在于:包括如下步骤:

2.根据权利要求1所述的利用驱动系统现场试验计算承船厢不平衡重量的方法,其特征在于:根据所述力矩随时间变化的曲线,计算力矩代表值,具体包括:在所述力矩随时间变化的曲线的匀速运行段中取n个点,获取船厢运行时第n个采样点的力矩值mn,计算平均值,作为力矩代表值,具体为:

3.根据权利要求1或2所述的利用驱动系统现场试验计算承船厢不平衡重量的方法,其特征在于:所述根据承船厢运行状态与所述力矩代表值判断电动机处于电动或发电状态,具体包括:当船厢上行、力矩代表值为负数时,电动机处于发电状态;当船厢上行、力矩代表值为正数时,电动机处于电动状态;当船厢下行、力矩代表值为负数时,电动机处于电动状态;当船厢下行、力矩代表值为正数时,电动机处于发电状态。

4.根据权利要求2所述的利用驱动系统现场试验计算承船厢不平衡重量的方法,其特征在于:所述根据电动机处于电动或发电状态计算承船厢运行过程驱动系统的总荷载,具体包括:当所有电动机均处于发电状态时,按式(2)计算驱动系统的总荷载;当所有电动机均处于电动状态时,按式(3)计算驱动系统的总荷载:

5.根据权利要求4所述的利用驱动系统现场试验计算承船厢不平衡重量的方法,其特征在于:所述根据驱动系统的总荷载计算承船厢偏载,具体包括:

6.根据权利要求5所述的利用驱动系统现场试验计算承船厢不平衡重量的方法,其特征在于:所述根据承船厢偏载确定承船厢不平衡重量,具体包括:承船厢不平衡重量按式(8)和式(9)计算:

技术总结本发明提供一种利用驱动系统现场试验计算承船厢不平衡重量的方法,包括:根据升船机正常升降运行时驱动系统现场试验,得到驱动系统各电机的力矩随时间变化的曲线,根据所述力矩随时间变化的曲线,计算力矩代表值;根据承船厢运行状态与所述力矩代表值判断电动机处于电动或发电状态,根据电动机处于电动或发电状态计算承船厢运行过程驱动系统的总荷载;根据驱动系统的总荷载计算承船厢偏载,根据承船厢偏载确定承船厢不平衡重量。本发明提出了全平衡升船机在后期运行中通过驱动系统试验计算承船厢与平衡重实际总重偏差的方法,以指导调整平衡重块的配置和承船厢改造,使承船厢与平衡重始终满足全平衡条件,对保障升船机安全运行具有重要意义。技术研发人员:金辽,王程,王蒂,吴迪,方杨,单毅,向明凤,胡吉祥,廖乐康,王可受保护的技术使用者:长江勘测规划设计研究有限责任公司技术研发日:技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240730/197318.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。