一种A-100钢材质飞机起落架零部件超音速火焰喷涂工艺适应性验证方法与流程

- 国知局

- 2024-07-31 23:25:17

本发明涉及飞机起飞着陆系统,尤其涉及一种a-100钢材质飞机起落架零部件超音速火焰喷涂工艺适应性验证方法。

背景技术:

1、a-100钢零件所具备的超高性能除了与钢材料本身的性能相关,零件的表面强化工艺、表面处理工艺等也有着重要影响。

2、a-100钢材质飞机起落架零部件新工艺认定成功后,在正式投入使用之前,需经过多方面的工艺验证,确定新工艺的工艺实施参数,从而实现从理论到实际的转变,这个过程需要一种科学有效的特种工艺验证方法,验证a-100钢零部件在超音速火焰喷涂工艺实施的工艺适应性。

3、在现有公开的专利申请文献中,发明专利申请号cn201510922332.x公开了一种用于适航审定的复合材料结构设计验证方法,其特征在于,包含以下步骤:

4、s1,根据飞机结构选材方案,确定复合材料应用位置,结合受力特点选定复合材料体系,并进行复合材料的适航验证;

5、s2,根据飞机结构载荷分析及所选复合材料体系,确定典型结构的初步尺寸,从s1中确定的复合材料体系中选定需要的复合材料,并确定所述复合材料在该结构状态下的设计许用值;并进行复合材料在该结构状态下的设计许用值的适航验证;

6、s3,根据s2中得到的设计许用值,进行组件级复合材料结构的详细设计及适航验证;

7、s4,根据s3中组件级复合材料的结构设计,确定飞机全尺寸级的复合材料的详细设计及试航验证。

8、s11,依据飞机设计的性能目标及现有复合材料数据库,确定复合材料结构应用方案,进行材料筛选及选择,初步确定全机复合材料选材体系;

9、s12,根据s11中确定的全机复合材料选材体系,确定材料规范及需要验证的材料规范验证试验大纲,一并提交适航审定部门审查;

10、s13,通过试件级试验验证并完善s12中确定的材料规范,确定各复合材料体系的单层性能,明确材料许用值,同时申请适航审定部门目击试验;

11、s14,根据s11至s13编写试验报告及试验分析报告,并将s13中形成的复合材料的材料规范、试验大纲一并提交适航审定部门审查。

12、又例如,中国发明专利申请号202011610778.6公开了一种民用飞机结构件激光成形技术适航符合性验证方法,其特征在于:所述方法包括以下步骤:

13、步骤一:依据激光成形材料性能指标与设计需求,确定飞机结构件激光成形技术原材

14、料规范并制定原材料规范验证试验大纲;

15、步骤二:确定激光成形工艺参数;

16、步骤三:确定激光成形毛坯材料性能指标以及毛坯材料结构特殊系数;

17、步骤四:根据步骤三中确定的激光成形毛坯材料性能指标,撰写激光成形毛坯材料性

18、能指标符合性说明报告;

19、步骤五:制定结构件性能数据试验大纲,通过结构件性能数据试验验证激光成形结构

20、件是否能够达到结构设计要求;

21、步骤六:若激光成形原材料规范、毛坯材料性能指标、结构性能数据、原材料规范验证

22、试验大纲以及结构性能数据验证试验大纲均能够满足适航符合性的要求,则适航符合性验证通过。

23、以上发明专利申请技术均未能够解决验证a-100钢材料在超音速火焰喷涂工艺实施的工艺适应性问题。

技术实现思路

1、针对现有技术中尺寸的缺陷,本发明的目的在于提供一种a-100钢材质飞机起落架零部件超音速火焰喷涂工艺验证方法,即通过试验件(试样)模拟飞机起落架零部件超音速火焰喷涂后使用中的环境状态、受力情况等,进行多方面、系统性的工艺试验验证,借此解决此种材质零部件在复杂工况下表面火焰喷涂工艺的适应性问题,解决超音速火焰喷涂工艺实际实行的可行性问题。

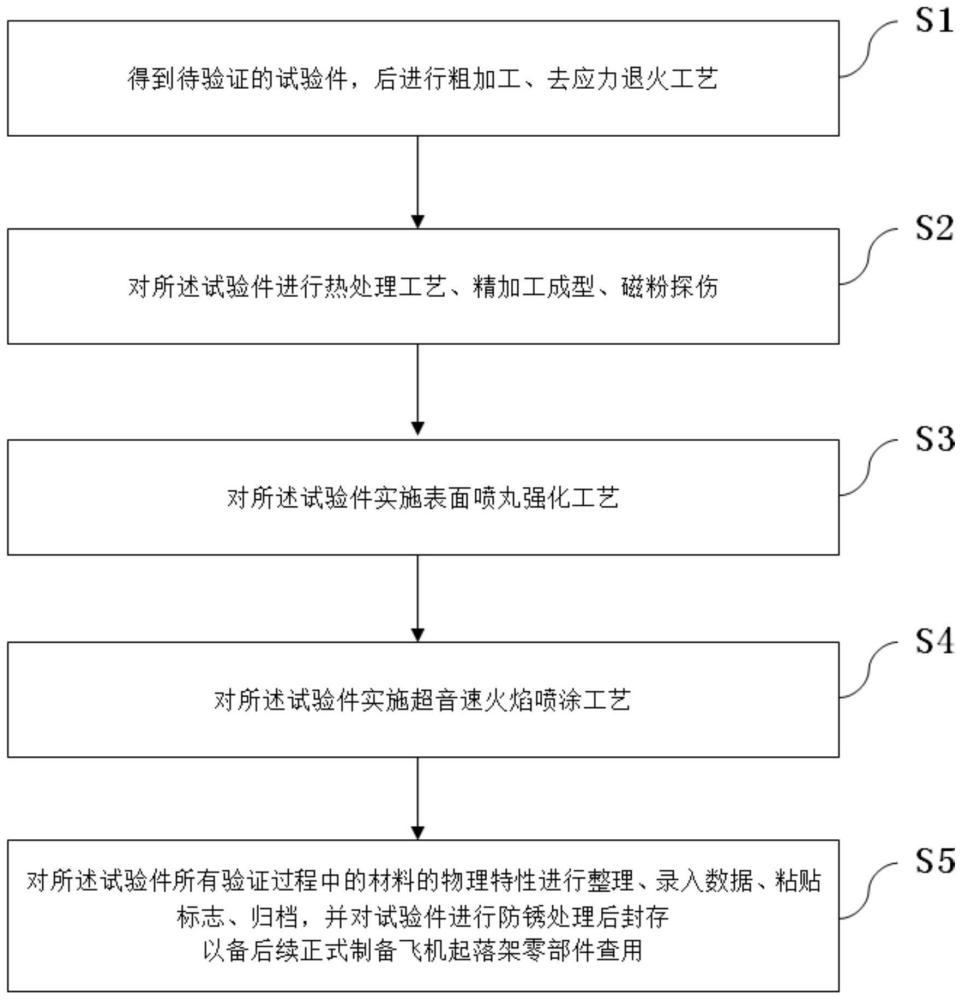

2、本发明提供了一种a-100钢材质飞机起落架零部件超音速火焰喷涂工艺适应性验证方法,所述a-100钢材质飞机起落架零部件超音速火焰喷涂工艺适应性验证方法包括以下步骤:

3、s1、得到待验证的试验件,后进行粗加工、去应力退火工艺;

4、s2、对所述试验件进行热处理工艺、精加工成型、磁粉探伤;

5、s3、对所述试验件实施表面喷丸强化工艺;

6、s4、对所述试验件实施超音速火焰喷涂工艺;

7、s5、对所述试验件所有验证过程中的材料的物理特性进行整理、录入数据、粘贴标志、归档,并对试验件进行防锈处理后封存,以备后续正式制备飞机起落架零部件查用。

8、进一步地,得到待验证的试验件的步骤包括以下过程:

9、根据零件所处环境受力情况、环境情况等,确定零部件典型结构的初步尺寸,得到待验证的试验件。

10、进一步地,对所述试验件进行去应力退火工艺的步骤包括以下过程:

11、对机加工后的试验件进行去应力退火,排除由于机械加工产生的残余应力对后续验证造成影响。

12、进一步地,试验件的去应力退火工艺中a-100钢去应力退火要求如下:

13、a)去应力退火工艺:加热温度427±10℃,保温时间1~3h,空冷至室温。

14、进一步地,对所述试验件进行热处理工艺、精加工成型、磁粉探伤的步骤包括以下过程:

15、对粗加工后的试验件进行性能热处理工艺,提升试验件整体性能;之后完成精加工成型,对精加工后的试验件进行磁粉探伤,排除由于前期机加工对试验件表面造成的机械损伤。

16、进一步地,a-100钢试验件进行热处理工艺中性能热处理工艺要求如下:

17、a)预热:630℃±10℃,保温时间1h~2h,升温速率≤8℃/min,真空度1.33pa~

18、10pa。

19、b)淬火:保温温度:885℃±10℃,保温时间:1~3.5h,升温速率≤5℃/min,真空度1.33pa~10pa。淬火时间:30-60min,氮气压油面2.66×104~6.65

20、×104pa。

21、c)淬火后按下列制度进行冷处理:-73℃±8℃,冷处理后空气中回温至室温。

22、冷处理保温时间按下式计算;60min+(1~2)min/mm条件厚度。

23、d)回火:加热温度482℃±3℃,保温时间5h~8h,空冷至室温。

24、进一步地,对所述试验件实施表面喷丸强化工艺的步骤包括以下过程:

25、经过对试验件表面进行喷丸强化工艺后,验证表面喷丸强化对试验件表面组织形貌、表面残余压应力、表面粗糙度、以及对力学/疲劳性能的影响,并作为对比试验。

26、进一步地,试验件的喷丸强化工艺中a-100钢喷丸强化要求如下:

27、a)喷丸要求:铸钢丸ash230;喷丸强度:0.15~0.23a,覆盖率:>100%

28、b)喷嘴距离190~210mm(外形),空气压力0.18~0.22mpa,喷枪喷丸流量6~9kg/min;

29、进一步地,对所述试验件实施超音速火焰喷涂工艺的步骤包括以下过程:

30、通过对a-100钢试验件热处理/喷丸强化之后进行超音速火焰喷涂工艺,验证超音速火焰喷涂对试验件耐磨性能、防腐性能等的提升作用以及对力学/疲劳性能的影响。

31、进一步地,试验件超音速火焰喷涂中a-100钢试验件超音速火焰喷涂要求如下:

32、a)根据不同检查项目相应设置不同火焰喷涂涂层厚度和不同火焰喷涂涂层位置;

33、b)wc-10co4cr粉末、氧气进气压力20bar左右、送粉量20g/min左右;喷涂距离320±5mm;

34、c)火焰喷涂完成后进行包括结合强度、涂层金相、显微硬度、残余应力、盐雾试验、耐磨损性能试验、耐高低温交变性能试验、力学性能、疲劳试验在内的验收试验。

35、本发明实施例提供的上述技术方案与现有技术相比至少具有如下优点:

36、本发明实施例提供了一种a-100钢材质飞机起落架零部件超音速火焰喷涂工艺适应性验证方法,本发明提供的是基于a-100钢材质飞机起落架零部件超音速火焰喷涂工艺正式投入使用前的一种工艺验证方法,此工艺验证方法是点对点,针对超音速火焰喷涂工艺进行工艺验证,通过涂层组织、耐腐蚀性能、耐摩擦性能、耐高低温交变性能、疲劳性能等多方面进行工艺验证,更全面、更系统的验证,使理论走向实际,从而获得更为平衡、更符合实际意义的工艺参数。具体来说:

37、1.本发明所述的工艺验证方法,可以最大限度模拟起落架用零部件超音速火焰喷涂后使用时的环境状态、受力情况等,所以按此工艺验证方法进行的工艺验证,能更好地验证a-100钢材质零部件在超音速火焰喷涂工艺实施时的工艺适应性,更具有实际参考意义。

38、2.本发明所述的工艺验证方法,可以在试验件工艺试验阶段发现a-100钢材质试验件/零部件在超音速火焰喷涂工艺实施过程中存在的问题,有利于提前完善工艺、提前做出反应,为保障后续正式零部件的加工提供安全保障。

39、3.本发明所述工艺验证方法,更全面、更系统、更具有实践参考意义,通过验证超音速火焰喷涂的多种性能,获得了更为平衡、更符合实际意义的工艺参数,解决了a-100钢材质零部件在超音速火焰喷涂工艺实施过程中的适应性问题,解决了a-100钢材质零部件超音速火焰喷涂工艺实际实行的可行性问题。

本文地址:https://www.jishuxx.com/zhuanli/20240730/197459.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。