一种基于精密模具人机交互智能设计方法与流程

- 国知局

- 2024-07-31 23:27:04

本发明涉及人机交互,尤其涉及一种基于精密模具人机交互智能设计方法。

背景技术:

1、制造业转型升级需求、计算机技术快速发展、人工智能技术突破以及云计算和大数据技术的兴起共同推动了精密模具人机交互智能设计方法的出现和发展。现有的精密模具人机交互智能设计方法在人机交互方式、知识驱动设计和仿真分析优化方面取得了一定的进展,但在准确捕捉设计师意图和提高参数设计效率方面仍面临挑战。现有多模态交互方法大多停留在浅层融合,难以有效整合不同模态信息,侧重于几何信息的处理,缺乏对设计意图的语义理解和推理能力,无法准确理解设计师的设计意图,特别是抽象的设计理念和个性化需求,难以将设计师的抽象想法转化为具体的参数化模型。现有的参数化设计方法大多依赖于设计师的经验和试错,参数空间探索效率低,侧重于性能优化,缺乏对可制造性的考虑,难以快速找到满足设计要求的最优参数组合,导致设计出的模具难以加工或成本过高。

技术实现思路

1、基于此,有必要提供一种基于精密模具人机交互智能设计方法,以解决至少一个上述技术问题。

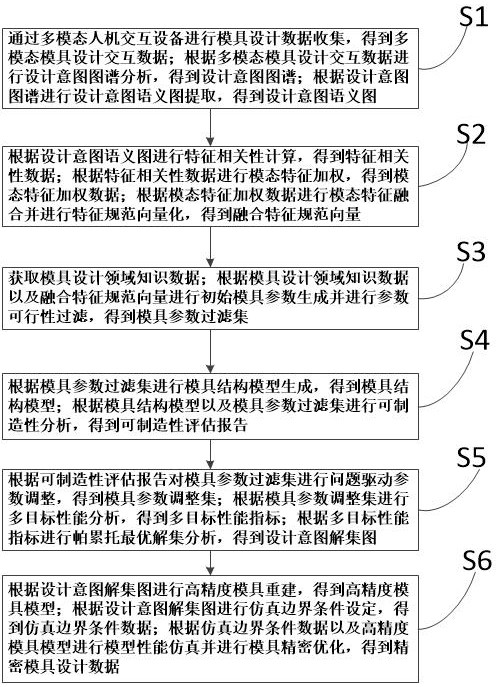

2、为实现上述目的,一种基于精密模具人机交互智能设计方法,包括以下步骤:

3、步骤s1:通过多模态人机交互设备进行模具设计数据收集,得到多模态模具设计交互数据;根据多模态模具设计交互数据进行设计意图图谱分析,得到设计意图图谱;根据设计意图图谱进行设计意图语义图提取,得到设计意图语义图;

4、步骤s2:根据设计意图语义图进行特征相关性计算,得到特征相关性数据;根据特征相关性数据进行模态特征加权,得到模态特征加权数据;根据模态特征加权数据进行模态特征融合并进行特征规范向量化,得到融合特征规范向量;

5、步骤s3:获取模具设计领域知识数据;根据模具设计领域知识数据以及融合特征规范向量进行初始模具参数生成并进行参数可行性过滤,得到模具参数过滤集;

6、步骤s4:根据模具参数过滤集进行模具结构模型生成,得到模具结构模型;根据模具结构模型以及模具参数过滤集进行可制造性分析,得到可制造性评估报告;

7、步骤s5:根据可制造性评估报告对模具参数过滤集进行问题驱动参数调整,得到模具参数调整集;根据模具参数调整集进行多目标性能分析,得到多目标性能指标;根据多目标性能指标进行帕累托最优解集分析,得到设计意图解集图;

8、步骤s6:根据设计意图解集图进行高精度模具重建,得到高精度模具模型;根据设计意图解集图进行仿真边界条件设定,得到仿真边界条件数据;根据仿真边界条件数据以及高精度模具模型进行模型性能仿真并进行模具精密优化,得到精密模具设计数据。

9、本发明通过多模态交互、图谱分析和语义提取,该步骤有效解决了传统设计中难以准确捕捉设计师意图的难题,实现了对设计意图的全面、深入理解,为后续智能化设计奠定了基础。通过语义特征向量化、草图特征编码、注意力机制和多模态融合,该步骤实现了设计意图和草图信息的深度融合,得到更精准、全面的特征表达,为后续参数生成提供了更丰富的信息。通过引入模具设计领域知识、利用条件生成模型进行参数化设计并进行可行性过滤,该步骤实现了从设计意图到可行参数的智能化转换,为后续的模具结构生成和性能优化奠定了基础。通过将可制造性分析融入到设计过程中,该步骤实现了设计与制造的协同优化,提高了模具设计的可制造性,降低了制造成本。通过问题驱动参数调整、多目标性能分析、帕累托最优解筛选以及设计意图解集可视化,该步骤实现了模具设计方案的多目标优化和可视化决策,帮助设计师在可制造性约束下找到满足多目标性能要求的最优设计方案。通过高精度建模、材料属性关联、仿真边界条件设定、多物理场耦合仿真以及模型优化,该步骤实现了对模具设计方案的精细化验证和优化,确保最终的设计方案满足性能要求和可制造性要求,提高了模具设计的可靠性和效率。因此,本发明提供了一种基于精密模具人机交互智能设计方法。通过多模态人机交互、知识驱动和高精度仿真的技术,有效解决了传统精密模具设计中难以准确捕捉设计师意图和参数设计效率低下的问题,实现了高效且智能的精密模具设计。

10、优选地,步骤s1包括以下步骤:

11、步骤s11:通过多模态人机交互设备进行模具设计数据收集,得到多模态模具设计交互数据;

12、步骤s12:对多模态模具设计交互数据进行多模态数据预处理,得到多模态预处理数据;

13、步骤s13:对多模态预处理数据进行设计意图图谱分析,得到设计意图图谱;

14、步骤s14:对设计意图图谱进行图神经网络嵌入,得到图神经网络嵌入数据;

15、步骤s15:对多模态预处理数据以及图神经网络嵌入数据进行多模态数据融合,得到多模态融合数据;

16、步骤s16:根据多模态融合数据进行设计意图语义图生成,得到设计意图语义图。

17、本发明通过多模态人机交互设备收集模具设计数据,突破了传统设计方式的局限性,使设计师能够更自然、直观、高效地表达设计意图,例如复杂形状的描述、空间关系的表达等,提升了设计交互的效率和准确性。对多模态数据进行预处理,能够有效去除噪声和冗余信息,提取关键特征,并将不同模态的数据统一到相同的尺度和格式,为后续的设计意图理解和信息融合奠定基础。通过设计意图图谱分析,将设计师的抽象设计意图转化为结构化的图谱数据,清晰地表达设计元素之间的语义关系,为后续的知识推理和参数化设计提供依据。利用图神经网络对设计意图图谱进行嵌入,将图谱数据转换为可计算的向量表示,保留图谱的结构信息和语义信息,为后续的多模态数据融合提供更有效的特征表达。将多模态预处理数据与图神经网络嵌入数据进行融合,能够有效整合不同来源的信息,例如语音、草图、手势等,得到更全面、准确的设计意图表示,为后续的智能化设计提供更丰富的信息。生成设计意图语义图,将多模态融合数据转化为更易于计算机理解和处理的语义信息网络,为后续的知识推理、参数映射、方案生成等智能化设计步骤提供语义支撑。

18、优选地,步骤s13包括以下步骤:

19、步骤s131:对多模态预处理数据进行关键设计语义数据提取,得到关键设计语义数据;

20、步骤s132:对关键设计语义数据以及预构建的模具设计意图本体库进行语义数据映射,得到语义映射数据;

21、步骤s133:根据模具设计意图语义映射数据进行语义关系推理,得到语义关系推理数据;

22、步骤s134:根据语义关系推理数据进行设计意图图谱构建,得到设计意图图谱。

23、本发明通过从多模态预处理数据中提取关键设计语义数据,能够有效过滤掉无关信息,保留对设计决策至关重要的信息,例如功能需求、形状特征、尺寸约束等,为后续的语义分析和知识推理提供精准的输入。将关键设计语义数据与预构建的模具设计意图本体库进行语义映射,能够将不同模态数据中的信息统一到相同的语义空间,消除模态之间的异构性,为后续的语义推理和知识整合提供便利。根据语义映射数据进行语义关系推理,能够挖掘数据中隐含的设计意图,例如根据材料推断工艺,根据形状推断功能等,从而更全面、深入地理解设计师的设计意图,为后续的智能化设计提供更丰富的语义信息。根据语义关系推理数据构建设计意图图谱,将设计师的抽象设计意图转化为结构化的图谱数据,清晰地表达设计元素之间的语义关系,为后续的知识驱动设计、参数化建模等提供可计算的模型。

24、优选地,步骤s2包括以下步骤:

25、步骤s21:对设计意图语义图进行语义特征向量化,语义特征向量数据;对多模态预处理数据进行草图数据增强,得到草图特征增强数据;

26、步骤s22:对草图特征增强数据进行模态特征编码,得到模态特征编码数据;

27、步骤s23:利用注意力机制对语义特征向量数据以及模态特征编码数据进行特征相关性计算,得到特征相关性数据;根据特征相关性数据对模态特征编码数据进行模态特征加权,得到模态特征加权数据;

28、步骤s24:对模态特征编码数据以及模态特征加权数据进行模态特征融合,得到模态特征融合数据;

29、步骤s25:对模态特征融合数据进行特征规范向量化,得到融合特征规范向量。

30、本发明通过将设计意图语义图转换为语义特征向量,将图谱中的语义信息转化为可计算的向量表示,便于后续与其他模态信息进行融合。同时,对草图数据进行增强,可以提升模型对不同绘制风格、不同精度草图的适应性和鲁棒性。对草图特征增强数据进行模态特征编码,能够将原始的像素信息转换为高维特征向量,提取草图中的形状、结构等关键信息,为后续与语义信息进行关联提供基础。利用注意力机制计算语义特征和模态特征之间的相关性,可以识别与设计意图高度相关的草图特征,并赋予更高的权重,从而突出重要信息,减少无关信息的干扰,提高特征表示的准确性。将模态特征编码数据和加权后的模态特征加权数据进行融合,能够有效整合语义信息和视觉信息,得到更全面、准确的特征表示,为后续的模具参数生成提供更丰富的信息。对模态特征融合数据进行特征规范向量化,可以消除不同特征维度和量纲的影响,将特征向量映射到统一的尺度空间,提高后续计算的效率和稳定性。

31、优选地,步骤s3包括以下步骤:

32、步骤s31:获取模具设计领域知识数据;根据模具设计领域知识数据进行模具参数空间定义,得到模具参数空间数据;

33、步骤s32:根据模具参数空间数据进行条件生成模型构建,得到条件生成模型;

34、步骤s33:将融合特征规范向量输入至条件生成模型进行初始模具参数生成,得到初始模具参数集;

35、步骤s34:对初始模具参数集进行参数可行性过滤,得到模具参数过滤集。

36、本发明通过获取模具设计领域知识数据,并以此定义模具参数空间,能够将专家经验和设计规范融入到智能设计系统中,确保生成的模具设计方案合理可行,并为后续的参数生成提供依据和约束。根据模具参数空间数据构建条件生成模型,能够使模型学习到模具参数之间的潜在关系和设计规律,从而根据输入的条件信息(例如设计意图、草图特征等)自动生成合理的模具参数组合,提高设计效率。将融合特征规范向量输入到条件生成模型中,能够将设计师的设计意图和草图信息有效地转化为具体的模具参数,实现从抽象概念到具体设计的映射。对初始模具参数集进行参数可行性过滤,能够剔除不合理的参数组合,例如违反设计规范、超出材料性能限制等,确保生成的模具设计方案满足工程实际要求,避免后续设计迭代和修改。

37、优选地,步骤s4包括以下步骤:

38、步骤s41:利用cad软件根据模具参数过滤集进行模具结构模型生成,得到模具结构模型;

39、步骤s42:对模具参数过滤集进行工艺参数映射,得到工艺参数集;根据工艺参数集对模具结构模型进行加工特征识别,得到加工特征集;

40、步骤s43:根据加工特征集进行加工难度评估,得到加工难度指数;根据模具结构模型以及加工难度指数进行模具成本估算,得到模具成本数据;

41、步骤s44:对模具结构模型进行模具寿命预测,得到模具寿命预测值;

42、步骤s45:对加工难度指数、模具成本数据以及模具寿命预测值进行可制造性指标融合,得到可制造性指数;

43、步骤s46:根据可制造性指数进行可制造性评估,得到可制造性评估报告。

44、本发明通过利用cad(计算机辅助设计)软件根据参数自动生成模具结构模型,能够将参数化设计与传统的cad建模流程相结合,提高设计效率,并确保模型的精度和一致性,为后续的分析和优化提供基础。通过工艺参数映射和加工特征识别,能够将设计信息与制造信息相关联,将可制造性分析融入到设计过程中,尽早发现并解决潜在的制造问题,减少设计迭代和成本。对加工特征进行难度评估,并结合模具结构模型估算制造成本,能够为设计师提供量化的可制造性指标,帮助设计师在设计阶段就考虑到成本因素,优化设计方案,降低制造成本。对模具结构模型进行寿命预测,能够评估模具的可靠性和使用寿命,为设计师选择合适的材料和工艺参数提供依据,延长模具使用寿命,降低维护成本。将加工难度、制造成本和模具寿命等指标进行融合,能够更全面、客观地评估模具的可制造性,为设计师提供更直观的参考依据。生成可制造性评估报告,将可制造性分析结果以可视化的方式呈现给设计师,方便设计师直观地了解设计方案的可制造性,并根据评估结果进行可制造性指标融合,提高设计方案的可行性。

45、优选地,步骤s5包括以下步骤:

46、步骤s51:根据可制造性评估报告对模具参数过滤集进行问题驱动参数调整,得到模具参数调整集;

47、步骤s52:根据模具参数调整集进行多目标性能分析,得到多目标性能指标;

48、步骤s53:根据多目标性能指标进行帕累托最优解集筛选,得到帕累托最优解集;

49、步骤s54:根据设计意图语义图对帕累托最优解集进行设计意图解集可视化,得到设计意图解集图。

50、本发明通过根据可制造性评估报告进行问题驱动参数调整,能够针对可制造性问题进行分析,例如降低加工难度、减少材料成本、延长模具寿命等,提高设计方案的可行性和经济性。对模具参数调整集进行多目标性能分析,例如充填、冷却、变形、应力等,能够全面评估不同设计方案的性能表现,为后续的方案选择提供依据。利用帕累托最优解筛选算法,能够从众多设计方案中筛选出在多个性能指标之间取得较好平衡的方案,帮助设计师快速找到满足多目标性能要求的最优设计方案。根据设计意图语义图对帕累托最优解集进行可视化,能够将不同方案的性能指标映射到语义图中,以更直观的方式展示不同方案的优缺点,帮助设计师更好地理解设计空间,并根据实际需求选择最合适的方案。

51、优选地,步骤s52包括以下步骤:

52、步骤s521:根据模具参数调整集进行参数空间探索,得到模具参数扩展集;

53、步骤s522:对模具参数扩展集进行拓扑目标优化,得到拓扑目标优化数据;

54、步骤s523:根据拓扑目标优化数据进行拓扑目标优化模具重建,得到拓扑目标优化模具结构模型;

55、步骤s524:对拓扑目标优化模具结构模型进行多目标性能评估,得到多目标性能指标。

56、本发明通过参数空间探索,在模具参数调整集的基础上,进一步扩展参数范围和组合方式,能够更全面地探索设计空间,寻找潜在的更优设计方案,避免陷入局部最优解。对模具参数扩展集进行拓扑目标优化,能够在满足设计约束的前提下,找到最佳的材料分布方案,最大限度地减轻模具重量、提高模具强度,或者改善模具的传热性能等,实现模具结构的性能提升。根据拓扑目标优化数据进行模具结构重建,能够将抽象的材料分布方案转化为可制造的几何模型,为后续的性能分析和制造提供基础。对拓扑目标优化模具结构模型进行多目标性能评估,能够检验拓扑优化后的模具结构是否满足性能要求,例如充填时间、冷却时间、变形量、应力分布等,为后续的方案选择提供依据。

57、优选地,步骤s6包括以下步骤:

58、步骤s61:根据设计意图解集图进行高精度模具重建,得到高精度模具模型;

59、步骤s62:根据高精度模具模型进行材料属性数据库关联,得到模具材料属性数据;

60、步骤s63:根据高精度模具模型以及模具材料属性数据进行仿真边界条件设定,得到仿真边界条件数据;

61、步骤s64:根据仿真边界条件数据以及高精度模具模型进行模型性能仿真,得到模型优化建议数据;

62、步骤s65:根据模型优化建议数据对高精度模具模型进行模具精密优化,得到精密模具设计数据。

63、本发明通过根据设计意图解集图进行高精度模具重建,能够将设计师最终选择的最优设计方案转化为详细的、可制造的模型,为后续的仿真分析和制造提供准确的几何模型。根据高精度模具模型关联材料属性数据库,能够自动获取所选材料的力学性能参数、热性能参数等,确保仿真分析的精度和可靠性,避免因材料属性设置错误而导致的分析误差。根据高精度模具模型和材料属性数据设定仿真边界条件,能够模拟真实的模具工作环境和工况,例如温度、压力、载荷等,提高仿真分析的准确性和可信度。对高精度模具模型进行多物理场耦合仿真,例如考虑温度场、应力场、流场的相互作用,能够更真实地模拟模具的实际工作状态,更准确地预测模具的性能表现,为模具优化提供更可靠的依据。根据模型优化建议数据对高精度模具模型进行精密优化,例如调整模具结构、尺寸、参数等,能够进一步提升模具的性能,例如缩短成型周期、提高产品质量、延长模具寿命等,最终得到满足设计要求的精密模具设计数据。

64、优选地,步骤s64包括以下步骤:

65、步骤s641:根据仿真边界条件数据对高精度模具模型进行多物理场耦合仿真,得到多物理场仿真数据;

66、步骤s642:对多物理场仿真数据进行关键性能指标提取,得到关键性能指标;

67、步骤s643:根据多物理场仿真数据对关键性能指标进行仿真结果分析,得到仿真验证报告;

68、步骤s644:对仿真边界条件数据进行敏感性分析,得到边界条件敏感性数据;根据边界条件敏感性数据对关键性能指标进行边界变化性能分析,得到边界变化性能分析数据;

69、步骤s645:对仿真验证报告以及边界变化性能分析数据进行优化建议生成,得到模型优化建议数据。

70、本发明通过进行多物理场耦合仿真,能够更全面、准确地模拟模具在实际工作环境中的受力、传热和流动等复杂物理现象,例如考虑温度对材料性能的影响、流体流动对传热的影响等,从而得到更贴近实际情况的仿真结果。从多物理场仿真数据中提取关键性能指标,例如最大应力、最大变形、充填时间、冷却时间等,能够将复杂的仿真数据转化为直观的性能指标,方便设计师评估模具性能。对关键性能指标进行仿真结果分析,并生成仿真验证报告,能够判断模具设计是否满足性能要求,并为后续的优化提供参考依据。对仿真边界条件进行敏感性分析,能够识别对模具性能影响较大的关键边界条件,例如模具温度、注塑压力等,为后续的优化方向提供指导。结合仿真验证报告和边界变化性能分析,生成模型优化建议数据,例如建议修改模具结构、调整工艺参数等,为设计师提供具体的优化方案,提高优化效率。

71、本发明通过多模态交互、图谱分析和语义提取,该步骤有效解决了传统设计中难以准确捕捉设计师意图的难题,实现了对设计意图的全面、深入理解,为后续智能化设计奠定了基础。通过语义特征向量化、草图特征编码、注意力机制和多模态融合,该步骤实现了设计意图和草图信息的深度融合,得到更精准、全面的特征表达,为后续参数生成提供了更丰富的信息。通过引入模具设计领域知识、利用条件生成模型进行参数化设计并进行可行性过滤,该步骤实现了从设计意图到可行参数的智能化转换,为后续的模具结构生成和性能优化奠定了基础。通过将可制造性分析融入到设计过程中,该步骤实现了设计与制造的协同优化,提高了模具设计的可制造性,降低了制造成本。通过问题驱动参数调整、多目标性能分析、帕累托最优解筛选以及设计意图解集可视化,该步骤实现了模具设计方案的多目标优化和可视化决策,帮助设计师在可制造性约束下找到满足多目标性能要求的最优设计方案。通过高精度建模、材料属性关联、仿真边界条件设定、多物理场耦合仿真以及模型优化,该步骤实现了对模具设计方案的精细化验证和优化,确保最终的设计方案满足性能要求和可制造性要求,提高了模具设计的可靠性和效率。因此,本发明提供了一种基于精密模具人机交互智能设计方法。通过多模态人机交互、知识驱动和高精度仿真的技术,有效解决了传统精密模具设计中难以准确捕捉设计师意图和参数设计效率低下的问题,实现了高效且智能的精密模具设计。

本文地址:https://www.jishuxx.com/zhuanli/20240730/197648.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表