一种自动装配产线控制系统的制作方法

- 国知局

- 2024-07-31 23:27:42

本发明涉及自动化装配,具体而言,涉及一种自动装配产线控制系统。

背景技术:

1、在自动化装配过程中,装配操作的精确度直接决定了产品品质,也是品控工作的关键环节。传统的自动化装配中,只能够在最后产品质检时根据质检结果反推装配环节和其他环节存在的问题,即使发现了问题,此时通常已经生产了大量瑕疵产品,导致了大量资源的浪费。另外,此种管控方式严重滞后于生产节奏,会进一步加重生产环节的资源浪费,导致良品率严重下降。

2、有鉴于此,特提出本申请。

技术实现思路

1、本发明的目的在于提供一种自动装配产线控制系统,其能够有效加强对自动化装配过程的监管效果,大大提高了监管的时效性和与生产的同步性,不仅可以减少生产资源的浪费,同时能够有效提高产品整体质量。

2、本发明的实施例是这样实现的:

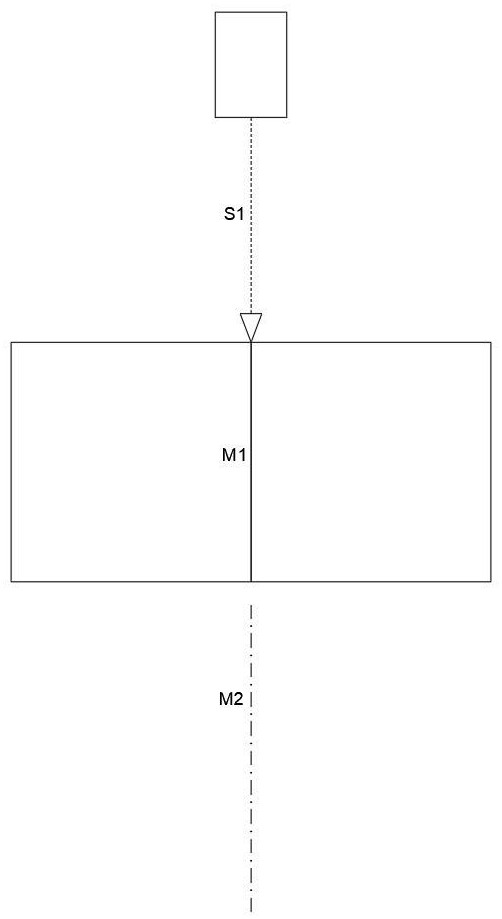

3、一种自动装配产线控制系统,其包括:第一视觉模块、自动装配模块、光束发射模块、第二视觉模块和数据处理模块。第一视觉模块和第二视觉模块均与数据处理模块电性连接。

4、第一视觉模块用于获取各个装配零件的个体图像数据,数据处理模块根据个体图像数据确定每个装配零件的配合部位外形特征。

5、自动装配模块预设有装配基准平面,两装配零件由自动装配模块装配后二者的贴合面位于装配基准平面内。

6、光束发射模块设于自动装配模块,光束发射模块的光路中心线位于装配基准平面内,光束发射模块用于向装配后的装配组件发射检测光束。

7、第二视觉模块用于获取检测光束在装配组件表面的照射点图像数据。

8、数据处理模块根据照射点图像数据判断装配组件是否装配合格。若合格,则将该合格的装配组件对应的两装配零件标记为匹配。若不合格,则将该不合格的装配组件对应的两装配零件标记为不匹配。数据处理模块将判断结果与对应的装配零件的配合部位外形特征相关联,并作为训练集保存。

9、数据处理模块还用于构建匹配度验证模型,并利用训练集对匹配度验证模型进行训练。在利用自动装配模块对装配零件进行装配时,根据各个装配零件的配合部位外形特征和匹配度验证模型选择相匹配的两装配零件进行装配。

10、进一步的,第二视觉模块的朝向与光束发射模块的光路方向相同。

11、进一步的,检测光束在垂直于其光路方向的平面上的投影形状为圆形。

12、进一步的,数据处理模块根据照射点图像数据判断装配组件是否装配合格时,包括:

13、确定照射点图像数据中的暗区宽度与照射点宽度的比例关系,根据比例关系和检测光束的直径确定暗区实际宽度。

14、将暗区实际宽度与预设缝隙阈值进行比对,若暗区实际宽度小于预设缝隙阈值,则判定装配组件装配合格,否则判定为不合格。

15、进一步的,数据处理模块根据照射点图像数据判断装配组件是否装配合格时,还包括:

16、控制光束发射模块朝装配基准平面的两侧分别偏转预设角度,并分别获取偏转后的偏转照射点图像数据。

17、若两侧的偏转照射点图像数据为对称关系,则判定装配组件装配合格,否则判定为不合格。

18、进一步的,数据处理模块根据照射点图像数据判断装配组件是否装配合格时,还包括:

19、若两侧的偏转照射点图像数据不对称,则判定装配组件装配不合格,且在两侧的偏转照射点图像数据中,以贴合面/暗区为分界线,占比最大的照射区域所对应的装配零件高于另一装配零件。

20、进一步的,数据处理模块根据照射点图像数据判断装配组件是否装配合格时,还包括:

21、若两侧的偏转照射点图像数据对称,则判定装配组件装配合格。在此基础上,若装配零件的贴合面的周缘倒圆角,而在两侧的偏转照射点图像数据中贴合面对应的暗区的宽度相比照射点图像数据中的暗区的宽度有所增加,则判定圆角处理合格。

22、进一步的,数据处理模块根据照射点图像数据判断装配组件是否装配合格时,还包括:

23、若两侧的偏转照射点图像数据对称,则判定装配组件装配合格。在此基础上,若装配零件的贴合面的周缘存在内凹区,且在两侧的偏转照射点图像数据中,位于贴合面/暗区两侧的照射区域的占比差异进一步扩大,则判定内凹处理合格。

24、进一步的,数据处理模块根据照射点图像数据判断装配组件是否装配合格时,还包括:

25、若两侧的偏转照射点图像数据对称,则判定装配组件装配合格。在此基础上,若装配零件的贴合面的周缘存在外凸区,且在两侧的偏转照射点图像数据中,位于贴合面/暗区两侧的照射区域的占比差异进一步缩小,则判定外凸处理合格。

26、本发明实施例的技术方案的有益效果包括:

27、本发明实施例提供的自动装配产线控制系统不仅能够在自动装配模块装配的过程中对其装配质量进行监控,而且能够根据判断结果完成对匹配度验证模型的验证和训练,并作为自动装配模块装配对象选择的依据,从而有效提高装配过程中被装配的两装配零件的额适配度。

28、这样的话,在完成装配自检的同时实现了装配优化,打破了传统自动装配的被动性,实现了对装配零件的主动筛选配对,能够根据装配零件的配合部位外形特征差异,将生产过程中不可避免的外形微小差异作为装配的筛选参考,从而提高装配配合效果,提高配合紧密度,降低配合缝隙出现的概率。

29、此外,检测光束在装配组件表面的照射点图像数据还可以作为对自动装配模块装配工作的监控参考,若自动装配模块将两装配零件装配完毕后,两装配零件的贴合面偏离了装配基准平面,就说明自动装配模块在执行装配操作时装配零件的运动距离发生了变化,这很有可能导致装配不到位,此时,就需要对自动装配模块进行检查。

30、总体而言,本发明实施例提供的自动装配产线控制系统能够有效加强对自动化装配过程的监管效果,大大提高了监管的时效性和与生产的同步性,不仅可以减少生产资源的浪费,同时能够有效提高产品整体质量。

技术特征:1.一种自动装配产线控制系统,其特征在于,包括:第一视觉模块、自动装配模块、光束发射模块、第二视觉模块和数据处理模块;所述第一视觉模块和所述第二视觉模块均与所述数据处理模块电性连接;

2.根据权利要求1所述的自动装配产线控制系统,其特征在于,所述第二视觉模块的朝向与所述光束发射模块的光路方向相同。

3.根据权利要求1所述的自动装配产线控制系统,其特征在于,所述检测光束在垂直于其光路方向的平面上的投影形状为圆形。

4.根据权利要求1所述的自动装配产线控制系统,其特征在于,所述数据处理模块根据所述照射点图像数据判断所述装配组件是否装配合格时,包括:

5.根据权利要求4所述的自动装配产线控制系统,其特征在于,所述数据处理模块根据所述照射点图像数据判断所述装配组件是否装配合格时,还包括:

6.根据权利要求5所述的自动装配产线控制系统,其特征在于,所述数据处理模块根据所述照射点图像数据判断所述装配组件是否装配合格时,还包括:

7.根据权利要求5所述的自动装配产线控制系统,其特征在于,所述数据处理模块根据所述照射点图像数据判断所述装配组件是否装配合格时,还包括:

8.根据权利要求5所述的自动装配产线控制系统,其特征在于,所述数据处理模块根据所述照射点图像数据判断所述装配组件是否装配合格时,还包括:

9.根据权利要求5所述的自动装配产线控制系统,其特征在于,所述数据处理模块根据所述照射点图像数据判断所述装配组件是否装配合格时,还包括:

技术总结本发明涉及自动化装配技术领域,具体涉及一种自动装配产线控制系统,包括第一视觉模块、自动装配模块、光束发射模块、第二视觉模块和数据处理模块。第一视觉模块用于获取各个装配零件的个体图像数据,数据处理模块根据个体图像数据确定每个装配零件的配合部位外形特征。光束发射模块用于向装配后的装配组件发射检测光束。第二视觉模块用于获取检测光束在装配组件表面的照射点图像数据。数据处理模块根据照射点图像数据判断装配组件是否装配合格。数据处理模块还用于构建匹配度验证模型,并利用训练集对匹配度验证模型进行训练。其能够有效加强对自动化装配过程的监管效果,大大提高了监管的时效性和与生产的同步性。技术研发人员:朱尚洪受保护的技术使用者:四川英迈科技有限公司技术研发日:技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240730/197691.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表