一种机床主轴误差实时补偿方法及系统

- 国知局

- 2024-07-31 23:44:01

本发明属于热误差补偿相关,更具体地,涉及一种机床主轴热误差实时补偿方法及系统。

背景技术:

1、热误差是数控机床(cnc)高精度加工领域一个长期存在的挑战,其严重影响着加工精度和产品质量。为了克服这一问题,已经发展出多种热误差补偿技术。这些方法主要可以分为两类:一类热误差抑制,在机床结构设计阶段采用导热率低的材料、对称结构设计以及安装冷却装置来抑制机床温度上升,从而降低机床热变形;另一种是热误差补偿,是目前广泛研究的热误差补偿方式,基于数据驱动的热误差模型由于灵活性和易实现性,成为研究热点。

2、一方面,基于低阶模型的补偿方法通常具有相对简单的结构和较低的计算复杂度,因此易于在数控系统中实现实时补偿,完全满足数控系统内核毫秒级刷新条件下对模型算力的要求。然而,这类方法的补偿精度往往较低,难以满足高精度加工的需求,尤其是在工况变化和环境条件变化时,低阶模型通常无法准确描述复杂的热力误差行为。另一方面,基于高精度、高鲁棒性的高阶复杂模型的补偿方法具有更高的精度和更强的鲁棒性,因为它们能够更准确地模拟热误差的复杂行为,然而,这类方法通常涉及复杂的建模和计算过程,这一类模型计算时间在20ms以上,远超数控系统内核毫秒级刷新频率,导致计算量大、实时性差,因时延而导致工件表面加工精度下降,难以在数控系统中集成实现实时补偿,因此,尽管高阶模型具有更好的预测精度和鲁棒性,但实际应用中仍受到限制。

技术实现思路

1、针对现有技术的以上缺陷或改进需求,本发明提供了一种机床主轴热误差实时补偿方法及系统,可以实现轴系热误差的毫秒级补偿。

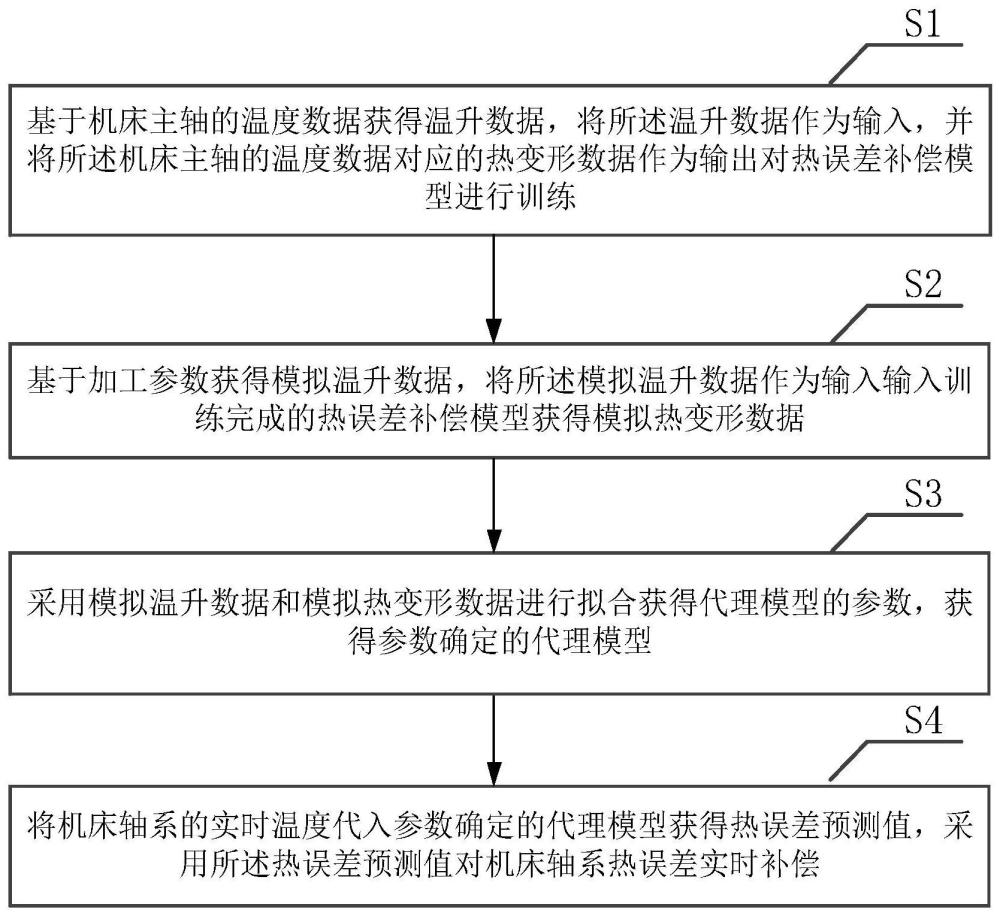

2、为实现上述目的,按照本发明的一个方面,提供了一种机床主轴热误差实时补偿方法,所述方法包括:s1:基于机床主轴的温度数据获得温升数据,将所述温升数据作为输入,并将所述机床主轴的温度数据对应的热变形数据作为输出对热误差补偿模型进行训练;s2:基于加工参数获得模拟温升数据,将所述模拟温升数据作为输入输入训练完成的热误差补偿模型获得模拟热变形数据;s3:采用模拟温升数据和模拟热变形数据进行拟合获得代理模型的参数,获得参数确定的代理模型;s4:将机床主轴的实时温度带入参数确定的代理模型获得热误差预测值,采用所述热误差预测值对机床主轴热误差实时补偿。

3、优选的,所述代理模型为二阶响应面代理模型。

4、优选的,步骤s3中,采用最小二乘法拟合所述模拟温升数据和模拟热变形数据。

5、优选的,还包括去除二阶响应面代理模型中的交叉项。

6、优选的,所述热误差补偿模型为lstm、tcn、bp以及其融合模型。

7、优选的,步骤s2中基于加工参数获得模拟温升数据具体为根据加工零件生产的g代码解析加工工况,结合机床的初始温度预测机床各温度传感器的模拟温升数据。

8、优选的,采用lstm模型预测机床各温度传感器的模拟温升数据。

9、本申请第二方面提供了一种基于上述的机床主轴热误差实时补偿系统,包括:训练模块:用于基于机床主轴的温度数据获得温升数据,将所述温升数据作为输入,并将所述机床主轴的温度数据对应的热变形数据作为输出对热误差补偿模型进行训练;模拟数据获取模块:在上位机中基于加工参数获得模拟温升数据,将所述模拟温升数据作为输入输入训练完成的热误差补偿模型获得模拟热变形数据;代理模型参数确定模块:在上位机中采用模拟温度数据和模拟热变形数据进行拟合获得代理模型的参数,获得参数确定的代理模型;参数写入模块:基于数控系统开发代理模型参数补偿接口,将所述代理模型的参数写入数控系统内核,进而数控系统内核基于实时温度和代理模型参数获得热误差预测值,根据热误差预测值对机床主轴热误差实时补偿。

10、优选的,代理模型参数补偿接口至少包括刀具依赖轴,偏置代理模型常量起始参数号,偏置代理模型传感器接入个数和偏置代理模型系数表起始参数号,其中偏置代理模型常量起始参数号对应代理模型的常数项,偏置代理模型系数表起始参数号对应代理模型的系数项。

11、优选的,所述系统还包括数据处理模块,用于对数据采集模块采集的温度数据和热变形数据进行预处理。

12、总体而言,通过本发明所构思的以上技术方案与现有技术相比,本发明提供的一种机床主轴热误差实时补偿方法及系统主要具有以下有益效果:

13、1.本发明结合了基于高精度、高鲁棒性的热误差预测模型和代理模型技术,能够在保证预测精度的同时实现实时补偿。高精度、高鲁棒性的预测模型可以捕捉轴系温度与热变形之间的复杂关系,而代理模型则通过简化复杂模型,实现快速计算,满足数控系统对实时性的要求,这种结合使得本发明能够在保证加工精度的同时,实现高效的实时补偿。

14、2.本发明提供的补偿接口可以方便地集成到现有的数控系统中,不需要对数控系统进行大规模的改动或升级,这一特点显著降低了实施成本,避免了因系统升级而带来的额外经济负担和时间延误。同时,由于补偿接口与现有数控系统的兼容性良好,使得本发明能够快速地应用于实际生产中,为机床主轴热误差的实时预测与补偿提供了有力支持。

15、3.本发明的一个重要有益效果在于其高度的软件扩展性。在上位机中,高精度、高鲁棒性的温升预测和热误差预测模型可以灵活地被其他预测模型所替换,不受限于特定的模型形式。这种设计使得本发明能够适应不断发展和更新的预测技术,保持与时俱进。无论是采用更先进的算法、引入更多的数据特征,还是结合其他领域的模型,本发明都能通过简单的模型替换,实现性能的优化和升级。

技术特征:1.一种机床主轴热误差实时补偿方法,其特征在于,所述方法包括:

2.根据权利要求1所述的机床主轴热误差实时补偿方法,其特征在于,所述代理模型为二阶响应面代理模型。

3.根据权利要求1或2所述的机床主轴热误差实时补偿方法,其特征在于,步骤s3中,采用最小二乘法拟合所述模拟温升数据和模拟热变形数据。

4.根据权利要求2所述的机床主轴热误差实时补偿方法,其特征在于,还包括去除二阶响应面代理模型中的交叉项。

5.根据权利要求1所述的机床主轴热误差实时补偿方法,其特征在于,所述热误差补偿模型为lstm、tcn或bp中的一个或者任意融合模型。

6.根据权利要求1所述的机床主轴热误差实时补偿方法,其特征在于,步骤s2中基于加工参数获得模拟温升数据具体为根据加工零件生产的g代码解析加工工况,结合机床的初始温度预测机床各温度传感器的模拟温升数据。

7.根据权利要求6所述的机床主轴热误差实时补偿方法,其特征在于,采用lstm模型预测机床各温度传感器的模拟温升数据。

8.一种基于权利要求1~7任意一项所述的机床主轴热误差实时补偿方法的机床主轴热误差实时补偿系统,其特征在于,包括:

9.根据权利要求8所述的机床主轴热误差实时补偿系统,其特征在于,代理模型参数补偿接口至少包括刀具依赖轴,偏置代理模型常量起始参数号,偏置代理模型传感器接入个数和偏置代理模型系数表起始参数号,其中偏置代理模型常量起始参数号对应代理模型的常数项,偏置代理模型系数表起始参数号对应代理模型的系数项。

10.根据权利要求8所述的机床主轴热误差实时补偿系统,其特征在于,所述系统还包括数据处理模块,用于对数据采集模块采集的温度数据和热变形数据进行预处理。

技术总结本发明属于热误差补偿相关技术领域,其公开了提供了一种机床主轴热误差实时补偿方法及系统,方法包括:S1:获取机床主轴的温度数据及对应的热变形数据;S2:基于温度数据获得温升数据,将温升数据作为输入,并将对应的热变形数据作为输出对热误差补偿模型进行训练;S3:基于加工参数获得模拟温升数据,将模拟温升数据作为输入输入训练完成的热误差补偿模型获得模拟热变形数据;S4:采用模拟温升数据和模拟热变形数据进行拟合获得代理模型的参数,获得参数确定的代理模型;S5:根据参数确定的代理模型和机床主轴的实时温度获得热误差预测值,采用热误差预测值对机床主轴热误差实时补偿。本申请可以实现轴系热误差的毫秒级补偿。技术研发人员:洪鸿友,黄余彬,周会成,周浩,周晶受保护的技术使用者:华中科技大学技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240730/198338.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表