以装备连续推进为目标的采煤机底板截割轨迹规划方法

- 国知局

- 2024-07-31 23:46:34

本发明涉及综采工作面装备协同运行及采煤自动化,具体为一种以装备连续推进为目标的考虑复合多因素的采煤机底板截割轨迹规划方法。

背景技术:

1、在矿山生产系统中,综采工作面是最基本的生产单元,采煤机是综采工作面的核心装备,实现综采工作面智能化的关键是实现采煤机自动化。目前,国内外对采煤机自动化的一个研究重点是采煤机滚筒调高控制。如果滚筒的位置调整太保守,则造成底煤剩留过多,降低回采率,造成很大的资源浪费;如果滚筒位置调整的起伏太大,截割过程会出现底板表面不平整,造成移架和推溜困难等一系列的问题。

2、煤层底板是煤层的底部,对煤层的稳定性和支撑起着至关重要的作用。一个稳定、坚固的底板能够有效地支撑着上方的煤层,防止煤层垮塌、滑移等不稳定现象,确保矿井和采煤作业的安全进行,煤层底板的平整度和硬度直接影响着采煤机的工作效率和采煤质量。因此,研究以综采装备连续推进为目标的底板截割轨迹规划对煤炭开采智能化水平具有重要意义。

3、现有技术中,公开号cn109166113a的发明专利公开了一种采煤机截割控制系统及截割轨迹规划方法,利用支持向量机进行煤岩界面识别,对识别的多个煤岩界面点进行平滑连线,并进行相对平移,作为滚筒截割轨迹,为实现采煤机的自动化、高效化作业提供条件。

4、公开号cn103835719b的发明专利公开了一种基于虚拟轨迹控制的采煤机自适应截割方法,该方法设定虚拟截割轨迹为采煤机的截割轨迹,使采煤机启动后滚筒沿着设定的虚拟轨迹进行截割,在采煤机运行过程中,实时计算采煤机的实际截割轨迹与虚拟轨迹之间的误差s,当误差s大于实际开采需要控制的最大误差sc时,通过采煤机控制系统自动控制采煤机的截割轨迹即调整采煤机的截割滚筒高度,实现基于虚拟轨迹控制的采煤机自适应截割,从而解决了现有采煤机截割轨迹被动调整的问题。该方法能够将采区的地质信息和采煤机的截割轨迹进行融合,能够实现采煤机截割轨迹的主动调整,降低设备损耗和故障率,使采煤机的截割效果更好,提高回采率及煤炭的质量。

5、公开号cn113513315a的发明专利公开了一种综采工作面顶底板截割可视化及其调整方法,综采工作面顶底板截割可视化方法包括:根据获得的多个连续的液压支架的顶梁和底座沿工作面倾向方向的角度拟合出整个工作面顶、底板截割曲线;利用获得的工作面每个液压支架的顶梁、掩护梁和底座在工作面推进方向的角度计算各个液压支架采高;基于得到整个工作面顶、底板截割曲线与各个液压支架采高绘制出多个时刻的沿工作面倾向方向的顶、底板截割剖面图。可简单方便地实现对整个工作面顶、底板截割任务的可视化。进而通过可视化综采工作面顶底板截割曲线,结合实际煤层分布情况,可以简单有效地实现煤层自适应截割。

6、公开号cn111140231a的发明专利公开了一种面向综采装备时空运动学的煤层顶底板路径虚拟规划方法,通过unity3d软件建立固有煤层顶底板;利用物理引擎实现综采装备和煤层顶底板的真实接触,构建综采装备和煤层顶底板的时空运动学关系;利用mesh组件动态生成单循环煤层顶底板,刮板输送机和液压支架随着采煤机的引领进行协同推进;利用matlab和机器学习算法对煤层顶底板轨迹进行预测,并利用无人机携带探测设备对下循环煤层顶底板轮廓进行探测,并对离散点连续化处理;将无人机探测的数据与预测的数据进行融合得到下循环煤层顶底板虚拟规划路径。通过本发明,能够避免对煤层顶底板的轨迹预测的盲目性,实现对下循环煤层顶底板的预测和工作路径的规划。

7、上述方法涉及采煤机截割轨迹和底板构建的规划,但仍有一定的局限性,具体在于:1)没有考虑后续装备的推进以及底板的平整性;2)虽有预测轨迹与实际轨迹的误差的分析,但没有误差的来源以及对误差的详细分析与具体调控方式;3)这些方案缺乏针对性的、可靠的、成体系的方案设计。因此,现有技术中提供的方法无法切实满足实际生产和技术研发中遇到的测试与实验需求。

技术实现思路

1、本发明要解决的技术问题是提供一种以装备连续推进为目标的采煤机底板截割轨迹规划方法,以装备连续推进为目标并考虑复合多因素,提高截割轨迹规划的精准性和可靠性。

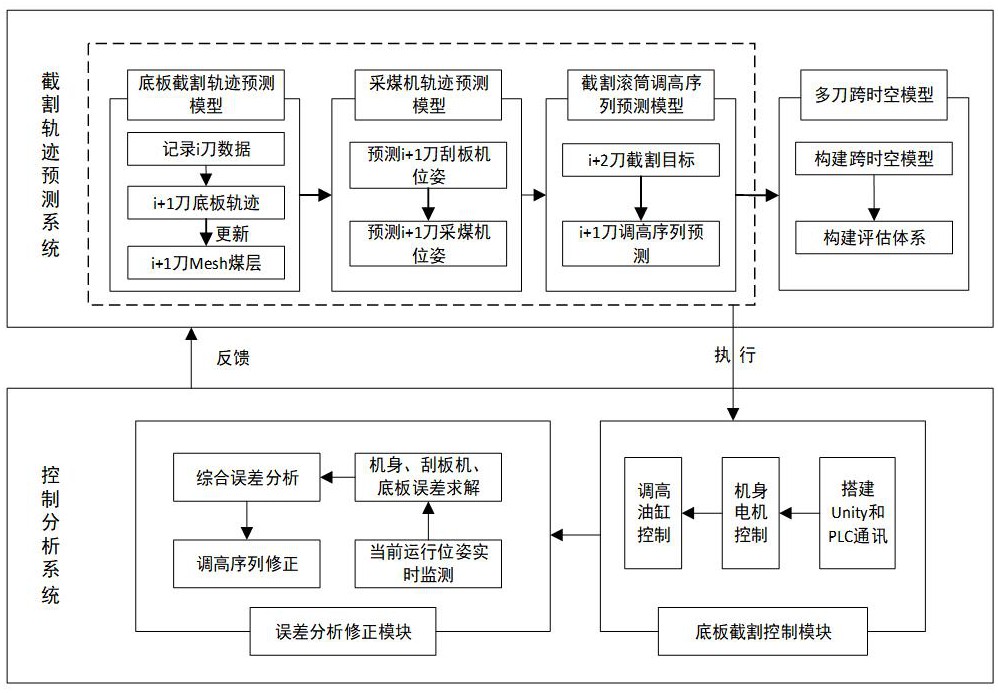

2、为解决以上技术问题,本发明提供的一种以装备连续推进为目标的采煤机底板截割轨迹规划方法,包括截割轨迹预测系统和控制分析系统;

3、所述的截割轨迹预测系统,包括:

4、——底板截割轨迹预测模型,是以i刀地质数据、位姿数据、截割数据为基础,在unity3d中构建底板模型,预测i+1刀底板截割轨迹,并利用mesh技术构建mesh煤层实时更新煤层底板;底板截割轨迹预测模块给采煤机轨迹预测模块提供底板轨迹;

5、——采煤机轨迹预测模型,基于构建的mesh煤层,借助unity3d软件物理引擎、相关算法和煤层破坏预测i+1刀刮板输送机的位姿,构建刮板输送机和采煤机的耦合数学模型,预测i+1刀采煤机行走轨迹;采煤机轨迹预测模块给采煤机调高序列预测模块提供采煤机位姿;

6、——采煤机调高序列预测模型,是以采煤机位姿、截割目标为基础,通过曲面构造机理,利用数字孪生技术在虚拟空间中预测采煤机所需的滚筒调高序列;滚筒调高最优解提供给控制分析系统,控制采煤机实时动作;

7、所述的控制分析系统,包括:

8、——底板截割控制模块;是基于预测的采煤机滚筒截割调高序列控制真实采煤机运行,搭建plc与unity3d的通讯通道,实时控制采煤机机身电机和调高油缸的动作,并为误差分析与修正模块提供实时运行数据;

9、——误差分析与修正模型,是基于实时运行的真实采煤机,实时获取采煤机、刮板输送机、底板的位姿,综合求解真实装备运行误差,以此来修正采煤机滚筒截割调高序列,误差修正量反馈给截割轨迹预测系统。

10、进一步地,所述的截割轨迹预测系统中还包括多刀跨时空模型;所述的多刀跨时空模型是基于已经修正的滚筒预测截割序列跨越时空关系预测未来多刀的滚筒截割轨迹,并将预测滚筒截割轨迹和实际的截割轨迹对比分析,评估模型。

11、进一步地,构建所述的底板截割轨迹预测模型包括以下步骤:

12、步骤101、获取i刀相关数据:所述的i刀相关数据包括i刀的滚筒的截割数据和i刀的底板截割轨迹,对采煤机机身在六个自由度上进行实时监测,即可获得采煤机机身的位置x、y、z以及机身的横滚角、俯仰角、偏向角,通过在摇臂动作液压杆上安装行程传感器,或在摇臂与机身连接转轴处安装旋转轴编码器、倾角传感器实时获得采煤机摇臂姿态,进而解算出采煤机截割滚筒位置,将所述的采煤机截割滚筒数据转化为i刀滚筒截割数据存入sql server数据库中,通过i刀采煤机机身位姿反演得到i刀底板截割轨迹,同样转化为数据存储形式存入sql server数据库;

13、步骤102、构建i刀推进后底板截割轨迹:i+1刀的底板截割轨迹是由i刀采煤机滚筒截割所出,并考虑到i刀底板轨迹,建立sql server与unity3d 数据通信通道,调用步骤101存入sql server数据库的i刀滚筒截割数据和i刀底板数据,预测构建i+1刀底板截割轨迹;

14、步骤103、构建mesh煤层:所述的构建mesh煤层是利用unity3d软件构建的虚拟煤层,基于步骤102构建的i+1刀底板截割轨迹,在其上以两个中部槽的宽度为长,一个采煤机截深为宽取一个曲面,获得该曲面的点和法向量,点以(x-point, y-point, z-point)形式、法向量以vetor3(float x, float y, float z)形式存为xml数据文件,编写c#程序调用xml数据文件,利用unity3d的mesh组件构建mesh煤层。

15、进一步地,构建所述的采煤机轨迹预测模型包括以下步骤:

16、步骤201、重现刮板输送机模型:是构建刮板输送机的3d模型,借组3d max进行格式转换后导入到unity3d,建立虚拟刮板输送机模型,在unity3d中对刮板输送机进行父子关系的赋予,约束各节中部槽之间的运动关系,使其具有各个方向的运动且约束运动角度;

17、步骤202、预测i+1刀刮板输送机位姿:在虚拟刮板输送机和mesh煤层底板中添加刚体和碰撞体组件,模拟真实刮板输送机与煤层相互作用,基于真实刮板输送机的性质,利用unity3d中的物理引擎,赋予虚拟刮板输送机质量、重力、摩擦力,使虚拟刮板输送机能够自适应地平铺在高低起伏的煤层底板上;利用灰色关联度基于i刀刮板输送机位姿,预测所述的i+1刀刮板输送机位姿,在unity3d中考虑煤层破坏对煤层底板和刮板输送机进行修正;

18、步骤203、预测采煤机位姿:构建虚拟采煤机模型,虚拟采煤机滑靴安放在虚拟刮板输送机溜槽铲煤板上,机身与刮板输送机平行,以预测的刮板输送机位姿为基础,解算采煤机与刮板输送机的位姿关系,得出i+1刀采煤机位姿。

19、进一步地,构建采煤机调高序列预测模型包括以下步骤:

20、步骤301、获取i+2刀截割目标:i+2刀截割目标是i+1刀采煤机滚筒截割调高的指导,是在探测导航地图的基础上融合底板截割轨迹平整性因素构建而成;地质钻孔数据、两顺槽煤层数据、切眼煤层数据、巷道工作面数据经过数据处理,融合数据建立煤层数字化模型,运用ug对数据点进行拟合处理,设置最优参数,从而得到最优拟合曲面,对根据地质信息构建的截割导航地图进行修正,获取i+2刀截割目标;

21、步骤302、滚筒截割调高序列和行走速度预测:所述的滚筒截割调高序列和行走速度预测是以步骤301获取的i+2刀截割目标为指导,步骤203预测的采煤机位姿为基础,将所述的i+2刀截割轨迹划分为多个以两个中部槽的宽度为长,一个采煤机截深为宽的曲面,获得该曲面的中点和法向量,点以(x-point, y-point, z-point)形式、法向量以vetor3(float x, float y, float z)形式存为xml数据文件,编写c#程序调用xml数据文件,以所述的xml文件的数据为目标预测采煤机滚筒截割调高序列,检测滚筒所截割的地质条件,将地质条件分为煤层,硬煤层,夹矸,顶板,断层五种不同状况,根据滚筒截割的地质条件预测采煤机行走速度。 进一步地,构建所述底板截割控制模型包括以下步骤:

22、步骤401、搭建plc与unity3d的通讯通道:plc通过can总线连接到can转以太网模块,can转以太网模块通过以太网连接到pc端,unity使用modbus通信与plc通信,发送控制指令调节工作状态;

23、步骤402、控制采煤机机身电机和调高油缸:基于步骤401建立的通讯通道,通过控制电机的电流、电压或频率来实现牵引功能,控制液压油缸实现调高功能。 进一步地,构建所述误差分析与修正模型包括以下步骤:

24、步骤501、刮板输送机的反演:基于步骤101所述实时获取采煤机的机身位姿,分析刮板输送机排列形态与采煤机运行位姿、运行速度的耦合规律,由采煤机的支撑滑靴利用mtalab软件线性回归方法求解中部槽位姿,再由中部槽求刮板机关键点,根据所述的刮板输送机的位姿修正步骤201重现的刮板输送机模型,构建刮板输送机的实际运行位姿平行系统;

25、步骤502、底板实际轨迹的反演:分析底板轨迹与刮板输送机排列形态的耦合关系,建立相应的数学模型,预设数字孪生技术复刻刮板输送机与底板轨迹的协同运行数据,根据所述协同运行数据和预设深度学习模型对所述底板进行模型反演,确定底板轨迹,根据所述的底板轨迹修正步骤103构建的mesh煤层,构建底板的实际运行轨迹平行系统;

26、步骤503、机身、刮板输送机、底板误差求解:建立世界坐标系,基于步骤101所述实时获取采煤机的机身位姿和步骤203所述预测采煤机位姿进行误差求解,建立采煤机机身与滚筒数学模型,将所述的机身误差转化为滚筒实际轨迹与滚筒预测截割轨迹的误差;基于步骤501所述反演的刮板输送机的实际位姿和步骤202所述预测刮板输送机位姿进行误差求解;基于步骤502反演的底板实际轨迹和步骤102预测底板截割轨迹进行误差求解;

27、步骤504、综合误差分析:基于步骤503所求解的滚筒实际轨迹与滚筒预测的截割轨迹的误差,刮板输送机实际位姿与刮板输送机预测位姿的误差,底板实际轨迹与底板预测轨迹的误差,综合求解底板误差和滚筒轨迹误差;

28、步骤505、修正滚筒预测截割序列:实时监测本刀剩余未截割部分误差补偿,以步骤301获取的下一刀截割目标为基准,获得用于补偿本循环与下一循环滚筒截割轨迹所需的误差量,修正本循环与下一循环滚筒预测截割序列。

29、进一步地,构建所述多刀跨时空模型包括以下步骤:

30、步骤601、构建多刀跨时空运行模型:构建综采装备及煤层的三维模型,利用unity3d的物理引擎和mesh组件构建综采工作面,赋予父子关系和耦合运动关系,基于步骤505修正滚筒预测截割序列超前运行;

31、步骤602、截割目标评估:基于所述的修正后的i刀滚筒预测截割序列,结合地质煤层情况,落煤因素,在平行系统中试运行,获得i+2,i+3,i+4刀截割轨迹,与步骤301获取的i+2,i+3,i+4刀截割目标对比分析,确定综采装备位姿合理性评价因素的内容与权重,制定评价指标体系与评价细则,采用模糊综合评价法对综采装备位姿多重最优解进行综合评判,将综合评判机制转化为自评估验证算法,并嵌入优化决策空间底层。

32、本发明是一种以装备连续推进为目标的考虑复合多因素的采煤机底板截割轨迹规划方法,与现有技术相比,具有如下的有益效果。

33、本发明能够实时获取综采装备位姿信息和煤层信息,利用i刀地质数据、位姿数据、截割数据,构建了存有相关数据sql server数据库与unity3d数据通信通道,可以在unity3d中实时构建i+1刀的底板截割轨迹,并构建了曲面构造机理模型,实现底板截割轨迹的机理化。

34、本发明综合考虑物理引擎、算法辅助、煤层破坏三个因素构建i+1刀刮板输送机模型,以实际生产中装备连续推进为目标,考虑底板截割轨迹的平整性,发挥采煤机的引领作用,预测滚筒截割调高序列。

35、本发明利用线性回归方法反演了刮板输送机位姿和底板轨迹,综合考虑机身位姿、刮板输送机位姿、煤层底板轨迹多因素的误差,修正了i刀和i+1刀的滚筒截割调高序列,提高滚筒截割精准性、可靠性。

36、本发明能够实现物理世界与虚拟世界的实时交互,搭建了plc和unity3d的通讯通道,决策出的滚筒截割最优调高序列可实时传递给plc,控制真实采煤机实时运行;也可实时监测物理世界的各项信息,并传输给虚拟世界用于决策。

37、本发明建立了底板截割轨迹评估体系,基于在unity3d中构建的多刀跨时空模型,超前决策未来多刀截割目标,能够提前预测综采工作面的走向趋势,评价预测底板截割轨迹的优劣。

本文地址:https://www.jishuxx.com/zhuanli/20240730/198456.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表