输电用液冷夹板冷却液流量控制方法、系统及存储介质与流程

- 国知局

- 2024-08-01 00:12:07

本发明涉及控制或调节系统,特别涉及一种输电用液冷夹板冷却液流量控制方法、系统及计算机可读存储介质。

背景技术:

1、作为一种利用高温将炭素材料转变为石墨的装置,石墨化炉广泛用于生产锂离子电池和钠离子电池等电池的负极材料。石墨化炉工作时,需要将炉头炉尾的石墨电极与炉外的铜铝排进行连接以形成回路,通电后产生高温进而完成炉内炭素材料的石墨化。通常,炉内炭素材料石墨化转变过程的最高温可达3000℃左右。

2、工业上通常使用夹板来夹持石墨电极并为其输电。工作过程为了减少夹板的变形从而使其保持良好紧密的夹持状态,并延长夹板使用寿命,需要借助液冷管路对夹板进行冷却,从而使夹板温度不致过高并避免温度的骤变。由于石墨化炉工作过程的工况复杂多变,电流和炉温变化显著,目前夹板容易因温度的骤然变化发生变形损坏,因此需要设计科学可靠的液冷夹板的冷却液流量控制方法来更好地实现上述夹板温度调控目标,并同时尽可能地节约冷却液输送能耗。

技术实现思路

1、本发明的主要目的在于提供一种输电用液冷夹板冷却液流量控制方法、系统及计算机可读存储介质,旨在解决目前夹板容易因温度的骤然变化发生变形损坏的技术问题。

2、为实现上述目的,本发明提供一种输电用液冷夹板冷却液流量控制方法,所述方法应用于输电用液冷夹板冷却液流量控制系统;所述夹板基于冷却液进行冷却,用于为石墨化炉的电极提供夹持和输电;

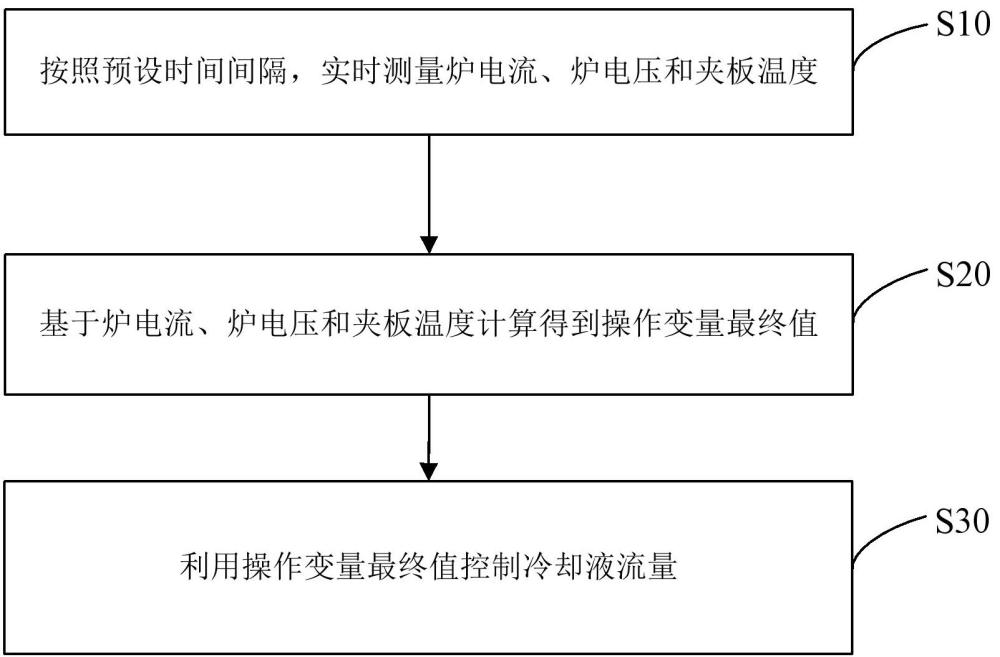

3、所述方法包括以下步骤:

4、按照预设时间间隔,实时测量炉电流、炉电压和夹板温度;

5、基于炉电流、炉电压和夹板温度计算得到操作变量最终值;

6、利用操作变量最终值控制冷却液流量;

7、其中,所述基于炉电流、炉电压和夹板温度计算得到操作变量最终值的步骤,包括:

8、将夹板温度设定值与夹板温度测量值相减,得到操作变量反馈改变值;

9、计算当前时间段与最近期时间段的炉电流平均值之比与1的差值,再与操作变量第一基准值相乘,得到操作变量第一前馈改变值;

10、计算最近期时间段与当前时间段的炉电阻平均值之比与1的差值,再与操作变量第二基准值相乘,得到操作变量第二前馈改变值;其中,炉电阻为炉电压与炉电流之比值;

11、确定操作变量当前值与操作变量反馈改变值、操作变量第一前馈改变值、操作变量第二前馈改变值的总和,并基于总和确定操作变量最终值。

12、可选地,所述基于总和确定操作变量最终值的步骤,包括:

13、将总和分别与操作变量的上限值和操作变量的下限值进行比较;

14、若总和处于操作变量的上限值和下限值之间,则该总和为操作变量最终值;

15、若总和低于操作变量的下限值或高于上限值,则操作变量最终值为该下限值或该上限值。

16、可选地,夹板温度测量值超过夹板温度设定值的量越大,则其输出的操作变量反馈改变值越大。

17、可选地,所述操作变量为控制冷却液流量用的阀门开度或供液泵转速。

18、可选地,所述方法还包括:

19、冷却液在冷却夹板后,流入换热器进行降温,然后通过供液泵再流回冷却夹板处以不断循环使用。

20、此外,为实现上述目的,本发明还提供一种输电用液冷夹板冷却液流量控制系统,所述系统用于实现上述任意一项所述的输电用液冷夹板冷却液流量控制方法,所述系统包括夹板、测量模块、存储模块、运算模块和执行模块:

21、测量模块包括温度传感器、电压传感器和电流传感器,其中:温度传感器用于测量夹板温度,电压传感器用于测量石墨化炉的炉电压,电流传感器用于测量通过石墨化炉的炉电流;

22、存储模块用于存储测量模块的测量数据;

23、运算模块从测量模块读取数据并计算得到操作变量最终值;

24、执行模块从运算模块获得操作变量最终值并予以执行。

25、可选地,所述运算模块包括反馈控制器、第一前馈控制器、第二前馈控制器、求和器和截断器,其中:

26、反馈控制器用于计算得到操作变量反馈改变值;

27、第一前馈控制器用于计算得到操作变量第一前馈改变值;

28、第二前馈控制器用于计算得到操作变量第二前馈改变值;

29、求和器用于求取操作变量当前值与操作变量反馈改变值、操作变量第一前馈改变值、操作变量第二前馈改变值的总和并予以输出;

30、截断器对求和器输出结果进行截断操作以控制操作变量最终值处于上限值和下限值之间。

31、可选地,所述反馈控制器为pid控制器。

32、本发明还提供一种计算机可读存储介质,其中存储有输电用液冷夹板冷却液流量控制程序,所述输电用液冷夹板冷却液流量控制程序由处理器加载并运行以执行如上任一项所述的输电用液冷夹板冷却液流量控制方法。

33、下面结合本发明技术方案的原理介绍其有益效果:

34、输电用液冷夹板的温度与流经夹板的电流、夹板冷却效果、炉温和环境自然散热有关,其中环境自然散热的作用较弱,可视为液冷夹板温度控制过程的干扰因素。由于夹板自身存在电阻,故流经夹板的电流越大,欧姆热也就越大,则越有利于夹板的温度上升;夹板冷却效果越强,夹板散热能力也就越大,则越有利于夹板的温度下降;炉温越高,则炉内炭素材料通过石墨电极向夹板传导的热量也就越多,则越有利于夹板的温度上升。

35、公知的技术方案中,对某个装置进行液体冷却时,往往只是直接采集装置自身的温度,将当前温度测量值与给定值进行比较,依据负反馈原理来调节冷却液的流量。本发明技术方案中,由于电流和炉温对夹板温度具有很大的影响,且工作过程二者变化显著,故为了实现更好的夹板温度控制,在公知技术方案的负反馈控制环节基础之上再加上前馈控制环节。前馈控制环节包括第一前馈控制环节和第二前馈控制环节,其中,第一前馈控制环节主要针对电流变化进行:若电流出现上升趋势,则额外增大冷却液流量,反之则额外降低冷却液流量;第二前馈控制环节主要针对炉温变化进行:若炉温出现上升趋势,则额外增大冷却液流量,反之则额外降低冷却液流量。

36、但是,由于石墨化炉内炭素材料最高温度在3000℃左右,且被表层的保温覆盖料所覆盖,当前用于测温的热电阻、热电偶等传感器难以达到如此高的温度量程;即使采用其他技术手段测温,也存在成本高、干扰大、不方便和易损耗等问题。因此,本发明技术方案中并不直接测量炉温,而是通过炉电阻的变化来间接表征炉温变化。石墨化炉工作过程温度呈现不断上升趋势,且石墨化程度不断升高,由于炭素材料的电阻率随温度的上升而下降,随石墨化程度的上升而下降,故若炉电阻存在下降趋势,则间接说明炉温存在上升趋势。具体地,某个时刻的炉电阻为炉电压与流经石墨化炉的总电流之比。

37、考虑到同一个石墨化炉可能设置多个并联电极的情况,为节约成本,只需要设置一个电流传感器测量通过石墨化炉的总电流,并以该总电流来反映所有电极的电流值变化情况。因为通常经过各并联电极的电流大致相等,故上述操作十分合理。

38、在以上基础上,本发明设计了石墨化炉用液冷夹板的冷却液流量控制方法,其核心在于操作变量最终值的控制,操作变量最终值为操作变量当前值与操作变量反馈改变值、操作变量第一前馈改变值、操作变量第二前馈改变值的总和,且操作变量最终值须处于可操作变量的上下限之间,其中:操作变量反馈改变值与夹板温度测量值的变化有关,操作变量第一前馈改变值与电极电流的变化有关,操作变量第二前馈改变值与炉电阻的变化有关。

39、因此,本发明提供的输电用液冷夹板的冷却液流量控制方法应用在控制系统和对石墨化炉供电方面,结合石墨化炉生产过程的具体工作特性,综合考虑了夹板自身温度以及电流和炉温变化这三个方面的因素并设计了由反馈、第一前馈和第二前馈三者构成的控制逻辑,能够及时预判夹板的温度变化趋势并进行针对性的调节,有助于提高夹板温度的控制质量,避免温度过高及过快的变化,减少了对夹板和其他结构的损坏,提高了其使用寿命,且及时调节流量大小也有助于节约冷却液输送系统的能耗,故整个控制方法科学合理、可靠性高、高效节能。

本文地址:https://www.jishuxx.com/zhuanli/20240730/199995.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表