一种新型机壳及其加工方法与流程

- 国知局

- 2024-07-31 17:48:49

本发明涉及电机,尤其涉及一种航空航天使用的新型电机壳及其加工方法。

背景技术:

1、电机、泵类产品一般采用铝合金作为外机壳部件材料,具备轻量化和良好的冷却散热功能。传统电机、泵外壳因其复杂的结构特点,机加工比较困难,一般采用铸造加工或3d打印加工。其中,铸造方式是一种常见的电机外壳加工方式,主要的缺点是产品变形量大,表面粗糙度不高,后续加工难度大;而3d打印是近些年发展的新型加工技术,适用非常规,复杂零件加工,缺点是成本高,批量加工周期长。

技术实现思路

1、本发明的目的在于克服现有技术中点击外壳在内部加工流道时成本高、效率慢的不足,提供一种新型机壳及其加工方法。

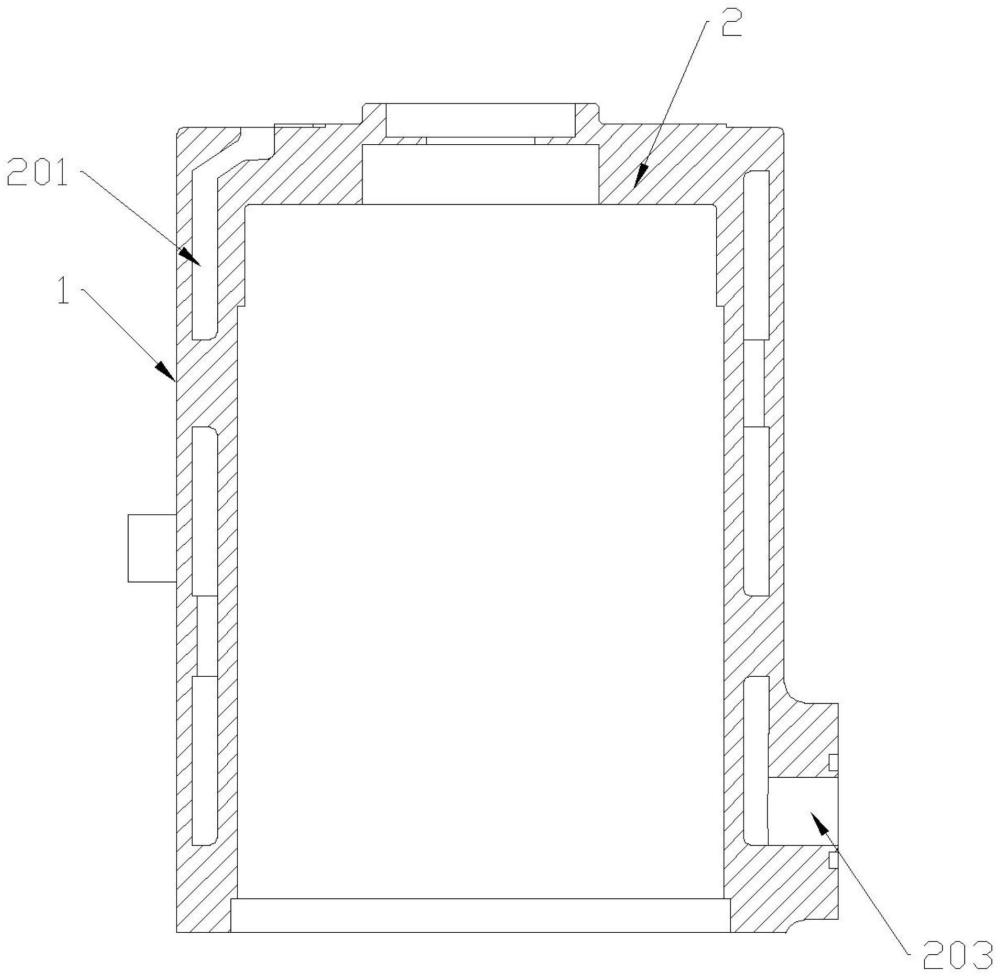

2、本发明是通过以下技术方案实现的:一种新型机壳,包括外壳及内芯,所述外壳及内芯之间设置有流道,所述内径与外壳过盈配合,所述外壳及内芯的上端部及下端部焊接密封,所述外壳的外径在20-500mm之间,所述内径在10-480mm之间。

3、进一步地,所述流道为设置在内芯外壁上的多个环形流道,所述流道之间通过通孔连通。

4、一种新型机壳的加工方法,所述外壳及内芯使用轻量材料制造,所述外壳的厚度为1.5-10mm,所述流道为设置在外壁上的独立流道槽通道。

5、进一步地,所述外壳及内芯均采用机加工方式制成,所述外壳的外形位置及尺寸通过机加工预先确定,所述内芯的外形位置和尺寸也通过机加工预先确定,所述内芯上的环形流道和通孔也通过机加工方式形成,所述通孔为沿流道底部向下设置的环形孔。

6、进一步地,所述内芯及外壳预先留好加工量和定位孔,所述内芯和外壳装配后,采用真空电子束焊接,两端面进行圆周焊接封闭,形成完整的机壳结构。

7、进一步地,所述流道的进口通过预先机加工设置在内芯的顶部,所述外壳的侧壁上通过预先机加工设置有出口与流道连通。

8、本发明的有益效果在于:采用真空电子束焊接技术,对两端面进行圆周焊接封闭,形成完整的机壳结构,这种焊接方式能够确保焊接质量,提高机壳的密封性,只需要在两端焊接保持密封,降低了加工难度,产生少量的泄漏也会从出口处流出,不影响冷却效果,增强使用效果。能够有效地实现液体的循环和散热,提高航空航天器的性能,并且大大降低了加工难度,提高了生产效率。

技术特征:1.一种新型机壳,其特征在于:包括外壳及内芯,所述外壳及内芯之间设置有流道,所述内径与外壳过盈配合,所述外壳及内芯的上端部及下端部焊接密封,所述外壳的外径在20-500mm之间,所述内径在10-480mm之间。

2.根据权利要求1所述的新型机壳,其特征在于:所述流道为设置在内芯外壁上的多个环形流道,所述流道之间通过通孔连通。

3.生产权利要求1或2所述的新型机壳的加工方法,其特征在于:所述外壳及内芯使用轻量材料制造,所述外壳的厚度为1.5-10mm,所述流道为设置在外壁上的独立流道槽通道。

4.根据权利要求3所述的新型机壳的加工方法,其特征在于:所述外壳及内芯均采用机加工方式制成,所述外壳的外形位置及尺寸通过机加工预先确定,所述内芯的外形位置和尺寸也通过机加工预先确定,所述内芯上的环形流道和通孔也通过机加工方式形成,所述通孔为沿流道底部向下设置的环形孔。

5.根据权利要求3所述的新型机壳的加工方法,其特征在于:所述内芯及外壳预先留好加工量和定位孔,所述内芯和外壳装配后,采用真空电子束焊接,两端面进行圆周焊接封闭,形成完整的机壳结构。

6.根据权利要求3所述的新型机壳的加工方法,其特征在于:所述流道的进口通过预先机加工设置在内芯的顶部,所述外壳的侧壁上通过预先机加工设置有出口与流道连通。

技术总结本发明公开了一种新型机壳,包括外壳及内芯,所述外壳及内芯之间设置有流道,所述内径与外壳过盈配合,所述外壳及内芯的上端部及下端部焊接密封,所述外壳的外径在20‑500mm之间,所述内径在10‑480mm之间。技术研发人员:叶卫林,莫延亮,李阳,姜银松,李鹏飞,邵真贵,靳少龙,徐淼杰,陈瑶,韩颖受保护的技术使用者:河南航天液压气动技术有限公司技术研发日:技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240731/176745.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。