一种芯片的刻蚀工艺在线识别方法及系统与流程

- 国知局

- 2024-07-31 18:12:36

本发明涉及芯片刻蚀管理,具体是一种芯片的刻蚀工艺在线识别方法及系统。

背景技术:

1、在芯片制造过程中,刻蚀工艺是一个关键的步骤,其精度和效率直接影响到芯片的质量和性能,现有的刻蚀工艺主要分为湿法刻蚀和干法刻蚀两种,无论哪种方式都需要对刻蚀过程进行监控;

2、然而传统的刻蚀过程监控无法实时反馈刻蚀状况并进行智能控制,影响了刻蚀工艺的精度和稳定性,且无法对监控摄像异常状况进行逐步评估,以及难以合理判断相应芯片刻蚀工艺产线的管控风险性并精准评估相应产线的巡检执行表现状况,智能化程度低;

3、针对上述的技术缺陷,现提出一种解决方案。

技术实现思路

1、本发明的目的在于提供一种芯片的刻蚀工艺在线识别方法及系统,解决了现有技术无法实时反馈刻蚀状况并进行智能控制,不能对监控摄像异常状况进行逐步评估,且难以合理判断相应芯片刻蚀工艺产线的管控风险性并精准评估相应产线的巡检执行表现状况,智能化程度低的问题。

2、为实现上述目的,本发明提供如下技术方案:

3、一种芯片的刻蚀工艺在线识别系统,包括处理器、刻蚀监控模块、在线处理识别模块、反馈控制模块、控制监管模块和显示预警模块;刻蚀监控模块采用高分辨率的摄像机对芯片的刻蚀过程进行实时监控拍摄,将刻蚀过程的图像转化为数字信号并经处理器传输到在线处理识别模块;

4、在线处理识别模块对接收到的图像进行预处理,包括去噪和增强操作,从预处理后的图像中提取刻蚀过程的特征,包括刻蚀深度、形状和速率,利用模式识别技术将提取的特征与预设的刻蚀工艺模型进行比对,识别出当前的刻蚀工艺状态,且将所识别出的刻蚀工艺状态信息经处理器发送至反馈控制模块;

5、反馈控制模块根据所识别出的刻蚀工艺状态信息,对芯片的刻蚀过程进行实时反馈控制,若识别出的刻蚀工艺状态与预设的工艺要求存在偏差,则通过反馈控制模块调整刻蚀参数,使刻蚀过程恢复到预设的工艺要求;

6、控制监管模块用于将反馈控制模块的控制表现进行检测分析,通过分析生成控制监管合格信号或控制监管不合格信号,且将控制监管合格信号或控制监管不合格信号经处理器发送至显示预警模块,显示预警模块接收到控制监管不合格信号时发出相应预警。

7、进一步的,控制监管模块的具体运行过程包括:

8、在判断识别出的刻蚀工艺状态与预设的工艺要求存在偏差时将对应时刻标记为初始时刻,将反馈控制模块使刻蚀过程恢复到预设的工艺要求的时刻标记为结束时刻,将结束时刻与初始时刻之间的间隔时长标记为控制检效值,将单位时间内的所有控制检效值进行均值计算得到控制检况值,以及将控制检效值与预设控制检效阈值进行数值比较,并将单位时间内超过预设控制检效阈值的控制检效值的数量占比值标记为控制检异值;

9、通过将控制检况值与控制检异值进行数值计算得到控制表况值,将控制表况值与预设控制表况阈值进行数值比较,若控制表况值超过预设控制表况阈值,则生成控制监管不合格信号;若控制表况值未超过预设控制表况阈值,则生成控制监管合格信号。

10、进一步的,处理器与监控评估模块通信连接,监控评估模块用于对刻蚀监控模块的运行环境和运行状况进行分析,通过分析生成监控评估异常信号或监控评估正常信号,且将监控评估异常信号或监控评估正常信号经处理器发送至显示预警模块,显示预警模块接收到监控评估异常信号时发出相应预警。

11、进一步的,监控评估模块的具体运行过程包括:

12、获取到刻蚀监控模块所处的运行环境并将其标记为待析环境,采集到待析环境的环境温度、环境湿度、环境气压和环境光照亮度,将环境温度与预设适宜环境温度范围的中值进行差值计算并取绝对值以得到监控温测值,同理获取到环境湿测值、环境气测值和环境光测值,以及采集到待析环境中的灰尘浓度并将其标记为环境灰测值;

13、通过将环境温测值、环境湿测值、环境气测值、环境光测值和环境灰测值进行数值计算得到运行环评值,将运行环评值与预设运行环评阈值进行数值比较,若运行环评值超过预设运行环评阈值,则生成监控评估异常信号。

14、进一步的,若运行环评值未超过预设运行环评阈值,则采集到刻蚀监控模块中摄像机的内部若干个位置的实时温度,将相应位置的实时温度与对应预设温度阈值进行数值比较,若实时温度超过对应预设温度阈值,则将相应位置标记为温劣位置,若摄像机中存在温劣位置,则生成监控评估异常信号;

15、若摄像机中不存在温劣位置,则将相应位置的实时温度与对应预设温度阈值进行比值计算得到温占值,将摄像机内部所有位置的温占值进行均值计算得到摄像机温况值,以及采集到摄像机的抖动数据,通过将摄像机温况值和抖动数据进行数值计算得到摄像机检测值,将摄像机检测值与预设摄像机检测阈值进行数值比较,若摄像机检测值超过预设摄像机检测阈值,则生成监控评估异常信号。

16、进一步的,若摄像机检测值未超过预设摄像机检测阈值,则采集到摄像机的监控画面的延迟数据和模糊度数据,通过将延迟数据和模糊度数据进行数值计算得到监控质况值,将监控质况值与预设监控执况阈值进行数值比较,若监控质况值超过预设监控执况阈值,则生成监控评估异常信号;若监控质况值未超过预设监控执况阈值,则生成监控评估正常信号。

17、进一步的,处理器与工艺产线分析模块通信连接,工艺产线分析模块获取到需要管理的芯片刻蚀工艺产线,将对应芯片刻蚀工艺产线标记为运管产线i,且i为大于1的自然数;设定检测周期,将检测周期内运管产线i的运行状况进行分析,通过分析向对应运管产线i分配巡检模式或自控模式,且将运管产线i的管理模式分配信息经处理器发送至后台终端,后台终端接收到巡检模式时后续安排人员进行运管产线i的巡检,接收到自控模式时后续不需安排人员进行运管产线i的巡检。

18、进一步的,工艺产线分析模块的具体运行过程包括:

19、获取到检测周期内运管产线i发生故障的次数并将其标记为生产故障值,以及采集到检测周期内运管产线i因故障而暂停运行的总时长并将其标记为生产暂运值;获取到检测周期内控制监管不合格信号的生成次数和监控评估异常信号的生成次数并将其分别标记为控管异况值和监评异况值;

20、通过将生产故障值、生产暂运值、控管异况值和监评异况值进行数值计算得到刻蚀管测值,将刻蚀管测值与预设刻蚀管测阈值进行数值比较,若刻蚀管测值超过预设刻蚀管测阈值,则向运管产线i分配巡检模式;若刻蚀管测值未超过预设刻蚀管测阈值,则向运管产线i分配自控模式。

21、进一步的,处理器与巡检分析模块通信连接,处理器将巡检模式所对应的芯片刻蚀工艺产线发送至巡检分析模块,巡检分析模块将下一检测周期内针对相应芯片刻蚀工艺产线的巡检表现进行监测分析,采集到下一检测周期内针对相应芯片刻蚀工艺产线的所有单次巡检时长,将单次巡检时长与预设单次巡检时长阈值进行数值比较,将未超过预设单次巡检时长阈值的单次巡检时长的数量标记为巡检劣频值;

22、且采集到每次进行巡检的开始时刻并标记为实际巡始时刻,将实际巡始时刻相较于所设定的标准巡始时刻的偏离时长标记为巡始偏检值,将超过预设巡始偏检阈值的巡始偏检值的数量标记为非按时巡频值;通过将巡检劣频值和非按时巡频值进行数值计算得到巡检评析值,将巡检评析值与预设巡检评析阈值进行数值比较,若巡检评析值超过预设巡检评析阈值,则生成相应芯片刻蚀工艺产线的巡检存异信号,且将相应芯片刻蚀工艺产线的巡检存异信号经处理器发送至后台终端。

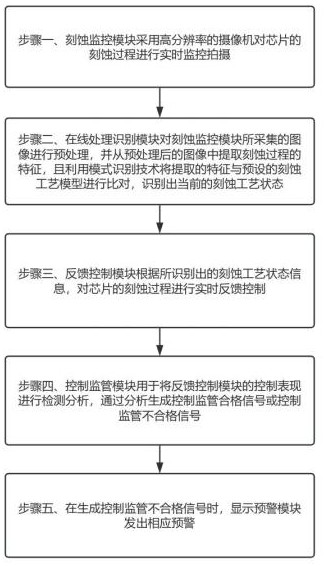

23、进一步的,本发明还提出了一种芯片的刻蚀工艺在线识别方法,包括以下步骤:

24、步骤一、刻蚀监控模块采用高分辨率的摄像机对芯片的刻蚀过程进行实时监控拍摄;

25、步骤二、在线处理识别模块对刻蚀监控模块所采集的图像进行预处理,并从预处理后的图像中提取刻蚀过程的特征,且利用模式识别技术将提取的特征与预设的刻蚀工艺模型进行比对,识别出当前的刻蚀工艺状态;

26、步骤三、反馈控制模块根据所识别出的刻蚀工艺状态信息,对芯片的刻蚀过程进行实时反馈控制;

27、步骤四、控制监管模块用于将反馈控制模块的控制表现进行检测分析,通过分析生成控制监管合格信号或控制监管不合格信号;

28、步骤五、在生成控制监管不合格信号时,显示预警模块发出相应预警。

29、与现有技术相比,本发明的有益效果是:

30、1、本发明中,通过刻蚀监控模块对芯片的刻蚀过程进行实时监控拍摄,在线处理识别模块对所接收的监控图像进行预处理、提取特征和识别出当前的刻蚀工艺状态,反馈控制模块根据所识别出的刻蚀工艺状态信息对芯片的刻蚀过程进行实时反馈控制,控制监管模块将反馈控制模块的控制表现进行检测分析,在生成控制监管不合格信号时使显示预警模块发出相应预警,有效保证针对芯片刻蚀的刻蚀效果和刻蚀效率,智能化和自动化程度高;

31、2、本发明中,通过监控评估模块对刻蚀监控模块的运行环境和运行状况进行分析,以保证刻蚀监控模块的安全运行并提升所采集图像的质量,且通过工艺产线分析模块将检测周期内相应芯片刻蚀工艺产线的运行状况进行分析,通过分析向对应相应芯片刻蚀工艺产线分配巡检模式或自控模式,并将巡检模式所对应的芯片刻蚀工艺产线发送至巡检分析模块,巡检分析模块将下一检测周期内针对相应芯片刻蚀工艺产线的巡检表现进行监测分析,以判断是否生成巡检存异信号,智能化程度高。

本文地址:https://www.jishuxx.com/zhuanli/20240731/178294.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表