一种改性聚苯胺固态电解质膜及其制备方法与流程

- 国知局

- 2024-07-31 18:44:41

本申请涉及锂电池制造,尤其涉及一种改性聚苯胺固态电解质膜及其制备方法。

背景技术:

1、随着新能源汽车和电力储能行业的快速发展,市场也对锂离子电池的安全性越来越关注。若按照电解质形态来划分,动力电池主要可分为液态电池、半固态电池和全固态电池。由于锂具有极高的活泼性,含液态电解液的锂离子电池,均存在不同程度的安全隐患。全固态锂电池是目前行业的研究热点,其采用固态电解质,安全性大幅提高,能够有效解决上述安全问题。

2、聚苯胺(pani)是一种优异的固态电解质聚合物材料,也是诸多高分子固态电解质材料中,最具成本优势的。苯胺单体便宜、可加工性强、合成简单、属性容易调易,被广泛应用在防腐材料、电容器、电磁屏蔽材料、电致变色材料和电池等领域。此外,聚苯胺(pani)不仅拥有良好的氧化还原可逆性,而且对环境友好,适合作为锂电池的正极材料使用,是目前最有希望获得实际应用的固态电解质材料。

3、但是,本征态聚苯胺的刚性链间的强相互作用,致使其电导率低。现有技术主要通过对的聚苯胺进行二次掺杂改性,使聚苯胺的分子的构象和排列产改变,从而提高其电导率。目前最常见的改性是掺杂质子酸改性,但是这类改性很难以本征态聚苯胺为原料进行。由于本征态聚苯胺的溶解性较差,目前并无合适的溶剂可以用于其改性,因而目前的质子酸掺杂改性大多是以苯胺为单体,在聚合反应过程中掺杂入质子酸。但是这类改性得到的聚苯胺,其电导率相比于本征态聚苯胺,提升有限,难以满足目前锂电池领域的性能需要。

技术实现思路

1、为了解决上述至少一种技术问题,开发一种制备成本较低,易于制备,同时电导率较为优异的固态电解质材料,本申请提供一种改性聚苯胺固态电解质膜及其制备方法。

2、一方面,本申请提供了一种改性聚苯胺固态电解质膜,所述固态电解质膜的主体为聚苯胺-石墨复合材料,二次掺杂有金属氧化物和钴酸盐;所述聚苯胺-石墨复合材料,石墨的质量分数不低于5%;所述金属氧化物的掺杂量,占聚苯胺-石墨复合材料总质量的5~10%,所述钴酸盐的掺杂量,占聚苯胺-石墨复合材料总质量的5~10%。

3、通过采用上述技术方案,本申请采用聚苯胺-石墨复合材料作为电解质膜的主体,在加入石墨后,聚苯胺的电导率能够得到较为明显的提升;本申请在电解质膜中掺杂了金属氧化物和钴酸盐,并且限定了上述物质的掺杂量,能够进一步提升固态电解质膜的电导率。

4、可选的,所述聚苯胺-石墨复合材料,石墨的质量分数为8~12%。

5、可选的,所述金属氧化物采用氧化锰和/或氧化铈。

6、可选的,所述钴酸盐采用钴酸铜、钴酸镁和/或钴酸锰。

7、可选的,所述金属氧化物和钴酸盐,均采用纳米级粉料。

8、可选的,所述金属氧化物采用氧化锰,所述钴酸盐采用钴酸铜。

9、另一方面,本申请提供了上述改性聚苯胺固态电解质膜的制备方法,包括以下步骤:s1、按照聚苯胺-石墨复合材料中,石墨所占质量分数,准确计算苯胺单体用量,而后准确称量苯胺单体和石墨;

10、s2、按照金属氧化物和钴酸盐在电解质膜中的掺杂量,准确称量金属氧化物和钴酸盐;

11、s3、对步骤s1称量的石墨,进行表面亲水性改性处理,得到表面改性石墨;

12、s4、将步骤s1称取的苯胺单体和步骤s3得到的表面改性石墨,加入到去离子水中,超声分散处理,得到混合液;

13、s5、向步骤s4得到的混合液中加入浓盐酸,搅拌反应15min以上,再加入步骤s2称量得到的金属氧化物和钴酸盐,继续搅拌反应120min以上,抽滤出固态物,清洗后制得聚苯胺复合材料;

14、s6、将步骤s5制得的聚苯胺复合材料,添加乙醇制成浆料,涂布在玻璃板表面,而后在氩气保护下加热至140~160℃,自然冷却至室温,制得改性聚苯胺固态电解质膜。

15、通过采用上述技术方案,本申请采用原位聚合的方式,表面改性的石墨均匀掺杂到了聚苯胺材料中,并且二次掺杂了金属氧化物和钴酸盐,获得的聚苯胺复合材料的导电性能相较于本征态聚苯胺有了极大幅度的提升;本申请采用惰性气体保护条件下,用热熔固结的方式将聚苯胺复合材料制成电解质膜,可以使聚苯胺复合材料在加热条件下重结晶,能够进一步提升导电性能。

16、可选的,所述步骤s3中,石墨的表面亲水性改性处理具体采用以下步骤:将步骤s1称量的石墨,置于浓度20~25%的氢氟酸中,在80~85℃温度下,处理60min以上,滤出、清洗,得到表面改性石墨。

17、可选的,所述步骤s4中,超声分散处理的处理时间为45~60min。

18、可选的,所述步骤s5中,所述搅拌反应和继续搅拌反应的反应温度,均控制在5~10℃。

19、综上所述,本发明包括以下至少一种有益技术效果:

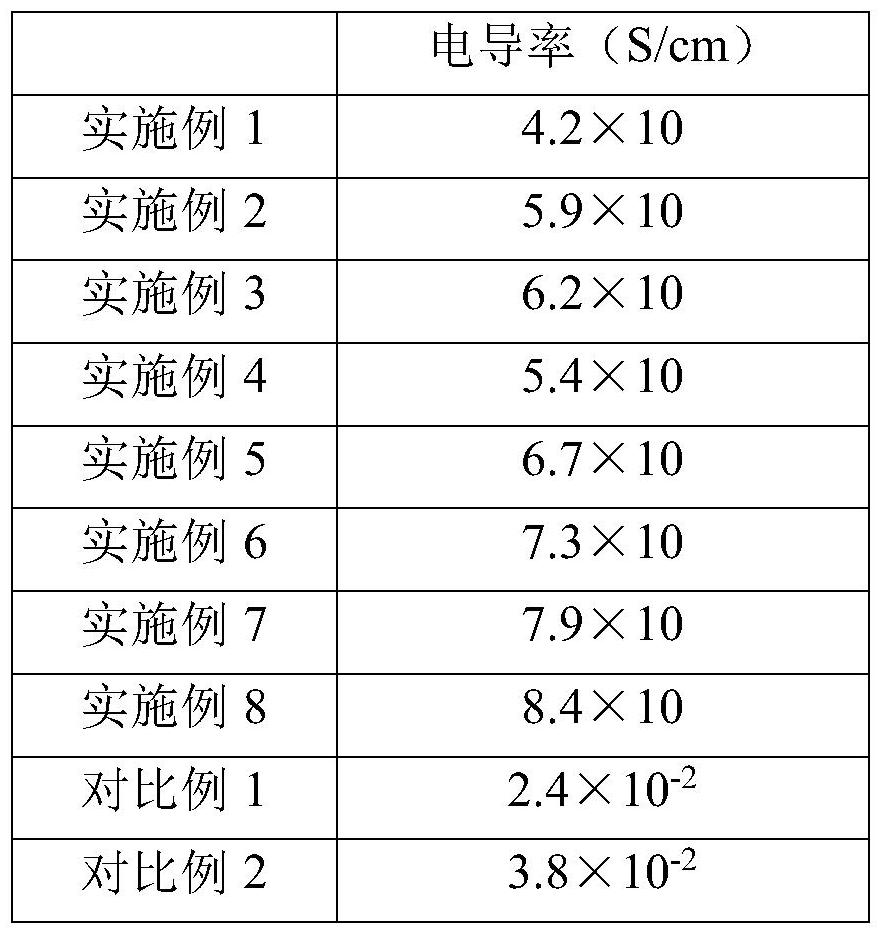

20、1.本申请采用聚苯胺-石墨复合材料作为电解质膜的主体,在加入石墨后,聚苯胺的电导率能够得到较为明显的提升。

21、2.本申请在电解质膜中掺杂了金属氧化物和钴酸盐,并且限定了上述物质的掺杂量,能够进一步提升固态电解质膜的电导率。

22、3.本申请采用原位聚合的方式,表面改性的石墨均匀掺杂到了聚苯胺材料中,并且二次掺杂了金属氧化物和钴酸盐,获得的聚苯胺复合材料的导电性能相较于本征态聚苯胺有了极大幅度的提升。

23、4.本申请采用惰性气体保护条件下,用热熔固结的方式将聚苯胺复合材料制成电解质膜,可以使聚苯胺复合材料在加热条件下重结晶,能够进一步提升导电性能。

技术特征:1.一种改性聚苯胺固态电解质膜,其特征在于,所述固态电解质膜的主体为聚苯胺-石墨复合材料,二次掺杂有金属氧化物和钴酸盐;所述聚苯胺-石墨复合材料,石墨的质量分数不低于5%;所述金属氧化物的掺杂量,占聚苯胺-石墨复合材料总质量的5~10%,所述钴酸盐的掺杂量,占聚苯胺-石墨复合材料总质量的5~10%。

2.根据权利要求1所述的改性聚苯胺固态电解质膜,其特征在于,所述聚苯胺-石墨复合材料,石墨的质量分数为8~12%。

3.根据权利要求1所述的改性聚苯胺固态电解质膜,其特征在于,所述金属氧化物采用氧化锰和/或氧化铈。

4.根据权利要求1所述的改性聚苯胺固态电解质膜,其特征在于,所述钴酸盐采用钴酸铜、钴酸镁和/或钴酸锰。

5.根据权利要求1所述的改性聚苯胺固态电解质膜,其特征在于,所述金属氧化物和钴酸盐,均采用纳米级粉料。

6.根据权利要求1所述的改性聚苯胺固态电解质膜,其特征在于,所述金属氧化物采用氧化锰,所述钴酸盐采用钴酸铜。

7.一种如权利要求1所述的改性聚苯胺固态电解质膜的制备方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的改性聚苯胺固态电解质膜的制备方法,其特征在于,所述步骤s3中,石墨的表面亲水性改性处理具体采用以下步骤:将步骤s1称量的石墨,置于浓度20~25%的氢氟酸中,在80~85℃温度下,处理60min以上,滤出、清洗,得到表面改性石墨。

9.根据权利要求7所述的改性聚苯胺固态电解质膜的制备方法,其特征在于,所述步骤s4中,超声分散处理的处理时间为45~60min。

10.根据权利要求7所述的改性聚苯胺固态电解质膜的制备方法,其特征在于,所述步骤s5中,所述搅拌反应和继续搅拌反应的反应温度,均控制在5~10℃。

技术总结本申请公开了一种改性聚苯胺固态电解质膜及其制备方法。一方面,本申请提供了一种改性聚苯胺固态电解质膜,所述固态电解质膜的主体为聚苯胺‑石墨复合材料,二次掺杂有金属氧化物和钴酸盐;所述聚苯胺‑石墨复合材料,石墨的质量分数不低于5%;所述金属氧化物的掺杂量,占聚苯胺‑石墨复合材料总质量的5~10%,所述钴酸盐的掺杂量,占聚苯胺‑石墨复合材料总质量的5~10%。另一方面,本申请还提供了上述改性聚苯胺固态电解质膜的制备方法,采用原位聚合,在聚苯胺中掺杂了石墨,并二次掺杂了金属氧化物和钴酸盐。本申请制备成本较低,易于制备,同时电导率较为优异。技术研发人员:葛萍花,于建平,刘峰,张丽娟受保护的技术使用者:江苏大亚新型包装材料有限公司技术研发日:技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240731/180258.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。