一种燃料电池金属双极板碳基涂层及制备方法

- 国知局

- 2024-07-31 18:49:09

本发明涉及燃料电池金属双极板,尤其涉及一种燃料电池金属双极板碳基涂层及制备方法。

背景技术:

1、双极板作为质子交换膜燃料电池的核心元件,在燃料电池中主要起着分隔反应物质(h2与o2)、收集电流、支撑电极、串联电池单体等作用。但传统的石墨材料双极板虽然保持有良好的导电性,并且能抵御质子交换膜燃料电池内部恶劣环境的腐蚀,但石墨材料的机械可加工性能较差,作为双极板使用反而增加了燃料电池的制造成本。相比之下不锈钢材料强度更高,更易加工成形并具有较低的渗气性,且成本更低,是作为燃料电池电堆的优选材料。但在燃料电池酸性高温的工作环境下,不锈钢表面生成的钝化膜虽然能够抵御腐蚀离子的侵蚀,但钝化膜会增大不锈钢与气体扩散层之间的接触电阻,并且不锈钢析出金属离子会污染催化剂,这些原因都会使得燃料电池的工作效率以及工作寿命降低。

2、目前针对不锈钢金属双极板存在的问题,各大企业和高校都提出了双极板导电耐腐蚀防护涂层的解决方案,涂层的类型主要包括贵金属涂层、氮化物涂层、碳化物涂层以及无机非金属碳涂层。但目前业内提出的金属双极板改性涂层方案仍存在长期使用时涂层剥落、涂层接触电阻增大、涂层制备成本高等问题。因此在本专利中提出了一种以非晶碳涂层为主体的低成本燃料电池金属双极板碳基复合涂层的制备方法。

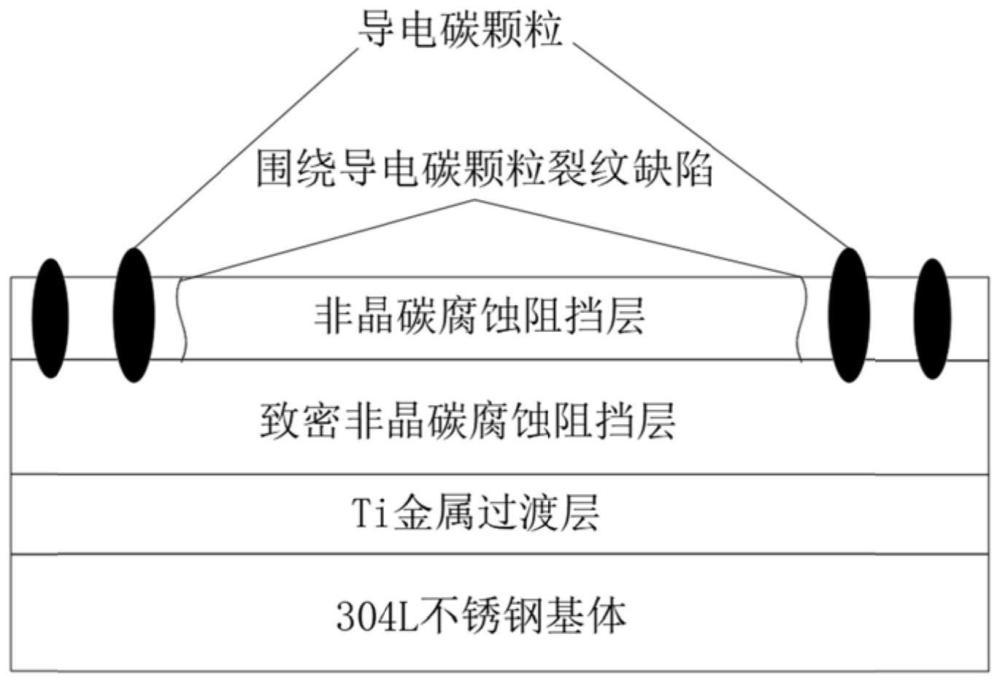

3、非晶碳材料具有良好的导电性和极强的化学稳定性,能够胜任金属双极板涂层导电耐腐蚀的技术要求,是作为燃料电池金属双极板防护涂层使用的首选材料之一。而目前常用的非晶碳涂层的制备技术主要是基于pvd工艺的磁控溅射技术以及阴极电弧蒸发技术。磁控溅射工艺制备非晶碳的沉积效率较低,并且难以保证所制备的薄膜不会出现较多的孔洞缺陷,阴极电弧蒸发技术制备的非晶碳涂层具有沉积速率快,薄膜结构致密的特点,但不可避免会出现贯穿非晶碳涂层的大颗粒碳。大碳颗粒的存在降低了涂层的纵向电阻,并且在与气体扩散层接触时嵌入气体扩散层的导电碳颗粒也增大了金属双极板与气体扩散层的接触面积使得涂层与气体扩散层之间保持有较低的接触电阻。就降低接触电阻而言阴极弧蒸发技术制备的非晶碳涂层上存在的碳颗粒是有利的,但在模拟燃料电池工况下的长期测试中大颗粒碳的存在无法避免的会成为腐蚀溶液的通道,进而引起涂层穿孔造成涂层的耐腐蚀性降低。

技术实现思路

1、本发明解决的技术问题是:相关技术中磁控溅射工艺制备非晶碳的沉积效率较低,并且难以保证所制备的薄膜不会出现较多的孔洞缺陷,阴极电弧蒸发技术制备的非晶碳涂层具有沉积速率快,薄膜结构致密的特点,但不可避免会出现贯穿非晶碳涂层的大颗粒碳。大碳颗粒的存在降低了涂层的纵向电阻,并且在与气体扩散层接触时嵌入气体扩散层的导电碳颗粒也增大了金属双极板与气体扩散层的接触面积使得涂层与气体扩散层之间保持有较低的接触电阻。就降低接触电阻而言阴极弧蒸发技术制备的非晶碳涂层上存在的碳颗粒是有利的,但在模拟燃料电池工况下的长期测试中大颗粒碳的存在无法避免的会成为腐蚀溶液的通道,进而引起涂层穿孔造成涂层的耐腐蚀性降低。

2、为解决上述技术问题,本发明提供如下技术方案:一种燃料电池金属双极板碳基涂层,包括金属双极板碳基结构涂层由上到下依次包括导电功能非晶碳层、致密非晶碳腐蚀阻挡层和柔韧金属ti过渡层。

3、作为本发明所述的燃料电池金属双极板碳基涂层的一种优选方案,其中:所述柔韧金属ti过渡层采用磁控溅射工艺制备,溅射靶材为纯金属ti,柔韧金属ti过渡层厚度为100nm。

4、作为本发明所述的燃料电池金属双极板碳基涂层的一种优选方案,其中:所述致密非晶碳腐蚀阻挡层由过滤阴极真空电弧技术制备,靶材为纯石墨,致密非晶碳腐蚀阻挡层的厚度为200nm。

5、作为本发明所述的燃料电池金属双极板碳基涂层的一种优选方案,其中:所述导电功能非晶碳层由阴极电弧蒸发技术制备,靶材为纯石墨,导电功能非晶碳层的厚度为100nm。

6、作为本发明所述的燃料电池金属双极板碳基涂层的一种优选方案,其中:所述磁控溅射工艺的制备条件包括:直流磁控电源的输出功率2kw,气压0.5pa,偏压-100v。

7、作为本发明所述的燃料电池金属双极板碳基涂层的一种优选方案,其中:所述过滤阴极真空电弧技术的制备条件包括:磁过滤电弧源的电流100a、偏压-2000v、背底真空5mpa,且不通入气体沉积。

8、作为本发明所述的燃料电池金属双极板碳基涂层的一种优选方案,其中:所述阴极电弧蒸发技术的制备条件包括:阴极电弧蒸发电弧源的电流为100a、偏压-300v~-400v、氩气氛围下、气压0.2pa。

9、作为本发明所述的燃料电池金属双极板碳基涂层制备方法的一种优选方案,其中:步骤1:基体预处理;

10、步骤2:在步骤1得到的金属双极板基体的上表面先制备柔韧金属ti过渡层,在柔韧金属ti过渡层的上表面再制备致密非晶碳腐蚀阻挡层,再在致密非晶碳腐蚀阻挡层的上表面制备导电功能非晶碳层,得到所述燃料电池金属双极板碳基涂层。

11、在致密非晶碳腐蚀阻挡层上进行所述导电功能非晶碳层制备包括:在阴极电弧蒸发电弧源的电流为100a、偏压-300v/-350v/-400v、在氩气氛围下、气压0.2pa的条件下,完成表面存在碳颗粒导电非晶碳涂层的制备,实现金属双极板碳基复合涂层的制备。在-300v/-350v/-400v三种偏压条件下制备的具有碳颗粒的导电非晶碳层能够满足在1.4mpa压力下接触电阻小于10mω·cm2的要求。柔韧金属ti过渡层用来提高涂层的结合力;致密非晶碳腐蚀阻挡层凭借涂层的致密结构和本身耐腐蚀的特点用来阻挡腐蚀离子的侵蚀;导电功能层是利用嵌入涂层的石墨碳颗粒提高涂层的导电性,降低接触电阻。

12、首先采用磁控溅射技术在304不锈钢基体表面完成柔韧金属ti过渡层的制备;再采用磁过滤阴极真空电弧技术在弧源电流100a,背底真空5mpa、-2000v偏压条件下,在金属ti过渡层上完成致密非晶碳腐蚀阻挡层的制备,最后采用阴极真空电弧技术在弧源电流100a,0.2pa ar气氛围、-300v/-350v/-400v的偏压条件下在,在致密非晶碳腐蚀阻挡层上完成导电功能非晶碳层的制备,最终提供低成本的燃料电池金属双极板碳基涂层制备方法。

13、本发明的有益效果:采用碳材料作为涂层主体能够有效降低防护涂层的制备成本;并且采用磁过滤阴极真空电弧技术与阴极真空电弧技术制备的非晶碳涂层能有效缩短沉积时间提高生产效率;其次所制备的碳基防护涂层在0.6v的恒电位进行7200min腐蚀后,涂层为出现表面形貌变化,涂层的接触电阻仍然满足使用标准。

技术特征:1.一种燃料电池金属双极板碳基涂层,其特征在于,包括:

2.如权利要求1所述的燃料电池金属双极板碳基涂层,其特征在于:所述柔韧金属ti过渡层采用磁控溅射工艺制备,溅射靶材为纯金属ti,柔韧金属ti过渡层厚度为100nm。

3.如权利要求1所述的燃料电池金属双极板碳基涂层,其特征在于:所述致密非晶碳腐蚀阻挡层由过滤阴极真空电弧技术制备,靶材为纯石墨,致密非晶碳腐蚀阻挡层的厚度为200nm。

4.如权利要求1所述的燃料电池金属双极板碳基涂层,其特征在于:所述导电功能非晶碳层由阴极电弧蒸发技术制备,靶材为纯石墨,导电功能非晶碳层的厚度为100nm。

5.如权利要求2所述的燃料电池金属双极板碳基涂层,其特征在于,所述磁控溅射工艺的制备条件包括:直流磁控电源的输出功率2kw,气压0.5pa,偏压-100v。

6.如权利要求3所述的燃料电池金属双极板碳基涂层,其特征在于,所述过滤阴极真空电弧技术的制备条件包括:磁过滤电弧源的电流100a、偏压-2000v、背底真空5mpa,且不通入气体沉积。

7.如权利要求4所述的燃料电池金属双极板碳基涂层,其特征在于,所述阴极电弧蒸发技术的制备条件包括:阴极电弧蒸发电弧源的电流为100a、偏压-300v~-400v、氩气氛围下、气压0.2pa。

8.权利要求1-7任意一项所述燃料电池金属双极板碳基涂层的制备方法包括:

技术总结本发明公开了一种燃料电池金属双极板碳基涂层及制备方法,包括金属双极板碳基结构涂层由上到下依次包括导电功能非晶碳层、致密非晶碳腐蚀阻挡层和柔韧金属Ti过渡层。所述柔韧金属Ti过渡层采用磁控溅射工艺制备,溅射靶材为纯金属Ti,柔韧金属Ti过渡层厚度为100nm。采用碳材料作为涂层主体能够有效降低防护涂层的制备成本;并且采用磁过滤阴极真空电弧技术与阴极真空电弧技术制备的非晶碳涂层能有效缩短沉积时间提高生产效率;其次所制备的碳基防护涂层在0.6V的恒电位进行7200min腐蚀后,涂层为出现表面形貌变化,涂层的接触电阻仍然满足使用标准。技术研发人员:代伟,周哲铜,王启民受保护的技术使用者:广东工业大学技术研发日:技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240731/180616.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表