一种带有棱柱形外延翅片的冷板及电池热管理系统的制作方法

- 国知局

- 2024-07-31 18:53:37

本发明属于方形电池热管理,尤其涉及一种带有棱柱形外延翅片的冷板及电池热管理系统。

背景技术:

1、方形锂离子电池由于技术成熟、产品质量稳定、自动化程度高、生产效率高、安全性良好、高能量密度、长寿命、便于携带、材料兼容性强、成组效率高等显著优势,近年来在多种场景得到了广泛的应用,如:电动汽车、储能电站等。

2、然而,锂离子电池具有较高的温度敏感性,其最佳工作温度在15~35℃范围内。电池温度过高或过低,会导致其容量衰减、使用寿命缩短,甚至造成电池热失控。此外,当单体发生热失控时,由于电池单体间的间距较小,热失控极易在单体之间蔓延,最终扩散至整个电池组,导致起火、冒烟、爆炸的严重后果。

3、此外,电池的能量利用率和电池寿命也受电池内部不均匀温度分布影响。研究表明,电池内部的温差超过5℃会导致功率下降和容量衰退。因此,设计高效可靠的电池冷却系统保证锂离子电池在最佳温度范围内工作,减少电池内部的温度不均匀性,起到至关重要作用。

4、目前有多种电池热管理方案,如风冷、液冷、相变冷却、热管冷却等,其中液冷由于冷却效率高、结构紧凑的优势,在动力电池系统中得到了广泛的应用。有学者提出了各种置于电池组底部的冷板结构,但集中式的冷却会造成系统温度分布不均匀,带来温度梯度,影响其工作性能和循环寿命;目前被广泛应用的s形冷却流道设计虽然制造工艺成熟,但由于单一流向导致液冷板在s形末端冷却效果较差,使电池组内温度不均匀现象加剧。

技术实现思路

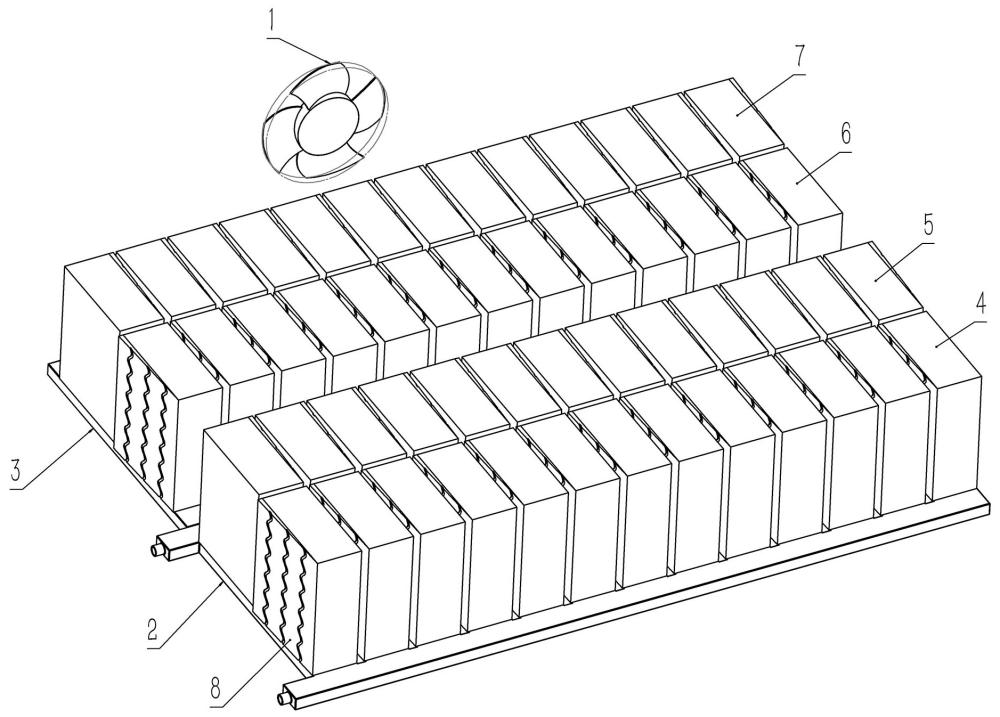

1、本发明提供一种带有棱柱形外延翅片的冷板及电池热管理系统,综合考虑实际应用中电池组充放电过程中散热、加热时的系统最高温度和最大温差要求,通过在电池组底部的布置方向相反的正向液冷板和反向液冷板,以及位于电池单体间隙的棱柱形翅片,并配合风扇提供的冷却气流,在兼顾能耗大小和加工难度的前提下,实现各类复杂工况中方形电池组均匀、及时的预热和散热。

2、为解决上述问题,本发明提供的技术方案如下:

3、本发明实施例提供一种带有棱柱形外延翅片的冷板及电池热管理系统,其包括正向液冷板(2)和反向液冷板(3),所述正向液冷板(2)和所述反向液冷板(3)的结构相同且均为铝制,但放置的方向相反,并焊接为一个整体;所述正向液冷板(2)和所述反向液冷板(3)均为u形平行流道式结构;

4、所述正向液冷板(2)上设置有第一进口(201)、第一平行流道(203)和第一出口(202),冷却液从所述第一进口(201)流进,经过所述正向液冷板(2)的第一平行流道(203),然后从所述第一出口(202)流出;所述反向液冷板(3)上设置有第二进口(301)、第二平行流道(303)和第二出口(302),冷却液从第二进口(301)流进,经过所述反向液冷板(3)的第二平行流道(303),然后从第二出口(302)流出;

5、所述正向液冷板(2)的第一平行流道(203)上焊接有第一排电池模组(4)和第二排电池模组(5),所述反向液冷板(3)的第二平行流道(303)上焊接有第三排电池模组(6)和第四排电池模组(7);所述正向液冷板(2)的第一平行流道(203)间隙和所述反向液冷板(3)的第二平行流道(303)间隙均设置有棱柱形翅片(8),所述第一排电池模组(4)、所述第二排电池模组(5)、所述第三排电池模组(6)和所述第四排电池模组(7)中的每个电池的一侧均与一个棱柱形翅片(8)接触。

6、根据本发明一可选实施例,所述正向液冷板(2)的第一平行流道(203)和所述反向液冷板(3)的第二平行流道(303)的截面均为矩形截面。

7、根据本发明一可选实施例,所述正向液冷板(2)的第一平行流道(203)和所述反向液冷板(3)的第二平行流道(303)的宽度均等于电池的厚度,所述正向液冷板(2)的第一平行流道(203)和所述反向液冷板(3)的第二平行流道(303)的长度均等于两个电池的长度与两排电池模组之间的间隙的总和。

8、根据本发明一可选实施例,所述棱柱形翅片(8)截面为直角三角形,所述棱柱形翅片(8)的直角边所在的侧面与电池最大表面积的侧面重合且对齐;所述棱柱形翅片(8)的斜边所在的侧表面上设置有等距波浪形的扰流流道(801),其方向垂直于所述棱柱形翅片(8)底面,所述扰流流道(801)的起点和终点分别设置在所述棱柱形翅片(8)的上表面和下表面。

9、根据本发明一可选实施例,所述第四排电池模组(7)一侧外还设置有风扇(1),所述风扇(1)正对所述第四排电池模组(7)的中间位置,气流流向垂直于所述第四排电池模组(7)中电池的排列方向;

10、当电池模组工作在正常温度范围内时,仅通过正向液冷板(2)和反向液冷板(3)和棱柱形翅片(8)进行散热;当电池模组温度高于正常温度范围时,启动所述风扇(1)加入强制对流换热,配合所述正向液冷板(2)和所述反向液冷板(3)同时对电池模组进行散热。

11、与现有技术相比,本发明实施例提供一种带有棱柱形外延翅片的冷板及电池热管理系统,具有以下有益效果:

12、(1)、本发明通过反向放置的两个u形平行流道液冷板实现了双流向分段冷却,并缩短了冷却液的流程,缓解了电池组中间部位热量堆积的问题。

13、(2)、本发明采用风冷-液冷耦合的复合热管理模式,实现了适用于电池组复杂多变工况下的分级冷却策略,在保障预热/散热效果的前提下最大程度节省能耗。

14、(3)、本发明中的棱柱形翅片不仅增强了电池组和液冷板之间的导热换热,还通过形成减缩-渐扩的空气流道和波浪纹扰流流道增强了电池组和冷却空气之间的对流换热。

15、(4)、本发明采用了多冷源、多接触面的复合散热模式,在保证加工简易的前提下充分利用了冷却系统的冷量和可散热面积。

技术特征:1.一种带有棱柱形外延翅片的冷板及电池热管理系统,其特征在于,包括正向液冷板(2)和反向液冷板(3),所述正向液冷板(2)和所述反向液冷板(3)的结构相同且均为铝制,但放置的方向相反,并焊接为一个整体;所述正向液冷板(2)和所述反向液冷板(3)均为u形平行流道式结构;

2.根据权利要求1所述的一种带有棱柱形外延翅片的冷板及电池热管理系统,其特征在于,所述正向液冷板(2)的第一平行流道(203)和所述反向液冷板(3)的第二平行流道(303)的截面均为矩形截面。

3.根据权利要求2所述的一种带有棱柱形外延翅片的冷板及电池热管理系统,其特征在于,所述正向液冷板(2)的第一平行流道(203)和所述反向液冷板(3)的第二平行流道(303)的宽度均等于电池的厚度,所述正向液冷板(2)的第一平行流道(203)和所述反向液冷板(3)的第二平行流道(303)的长度均等于两个电池的长度与两排电池模组之间的间隙的总和。

4.根据权利要求1所述的一种带有棱柱形外延翅片的冷板及电池热管理系统,其特征在于,所述棱柱形翅片(8)截面为直角三角形,所述棱柱形翅片(8)的直角边所在的侧面与电池最大表面积的侧面重合且对齐;所述棱柱形翅片(8)的斜边所在的侧表面上设置有等距波浪形的扰流流道(801),其方向垂直于所述棱柱形翅片(8)底面,所述扰流流道(801)的起点和终点分别设置在所述棱柱形翅片(8)的上表面和下表面。

5.根据权利要求1所述的一种带有棱柱形外延翅片的冷板及电池热管理系统,其特征在于,所述第四排电池模组(7)一侧外还设置有风扇(1),所述风扇(1)正对所述第四排电池模组(7)的中间位置,气流流向垂直于所述第四排电池模组(7)中电池的排列方向;

技术总结本发明公开了一种带有棱柱形外延翅片的冷板及电池热管理系统,包括风扇、正向液冷板、反向液冷板、棱柱形翅片和四排电池模组,当电池模组工作在正常温度范围内时,仅通过液冷板和液冷板上的棱柱形翅片进行散热;当电池模组温度略高于正常温度范围时,启动风扇加入强制对流换热,配合液冷板,同时对电池组进行风冷‑液冷耦合换热;本发明综合考虑实际应用过程中对于方形电池组最高温度、最大温差要求,充分利用液冷板、翅片的结构设计和工质流向之间的配合,实现电池组温度场分布均匀且最大值波动在合理范围内,避免了电池组温度过高或温度分布不均,造成的电池组热失控、工作效率底部降、循环寿命缩短的问题。技术研发人员:顾益,周伟东,谭千旺,陆哲杰,黄忠彬,邹文华受保护的技术使用者:天通优能科技有限公司技术研发日:技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240731/180966.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表