一种第二代高温超导基带带材及其制备工艺

- 国知局

- 2024-07-31 19:00:21

本发明属于高温超导材料,涉及一种第二代高温超导基带带材及其制备工艺,尤其涉及一种第二代高温ni-w系合金超导基带带材及其制备工艺。

背景技术:

1、超导材料是一种载流能力强、低能耗的新能源材料,具有广阔的发展前景和研究价值,可广泛应用于各种领域如能源、交通和医疗等。高温超导材料则通常是指临界温度在绝对温度77k以上的超导材料,由于高温超导体较高的临界温度,且可以在价格低廉的液氮(77k)制冷环境下实现和使用,故其具有更高的实用意义和研究价值。

2、从实际应用的角度考虑高温超导材料要想大规模推广,必须满足可靠性高、价格相对较低、强度高韧性好和较低的交流损耗等特点,第一代高温超导材料bscco(bismuthstrontiumcalcium copper oxide)则难以达成上述要求:bi系高温超导材料在垂直磁场下临界电流密度(jc)会急剧衰减,且bi系成本高昂,这都极大限制了其发展前景。

3、第二代高温超导材料一般指ybco(yttrium barium copper oxide),简称为y系高温超导材料,是近年来超导材料领域的一个研究焦点,德、美等国都对此有较多的研究投入,具有较为广阔的发展前景。相较于bi系,y系超导体具有显著更高的临界电流密度,且在77k的低温条件下其不可逆场可达7t,是相同条件下bi系的30倍左右。同时y系高温超导体所用金属基带也更为廉价,从性能和经济性的角度来考量,y系相比bi系具有更高的潜力和前景。

4、y系高温超导带材主要由金属基带、过渡层和ybco超导层组成,其中的金属基带需使用韧性材料,因为ybco是一种硬而脆的氧化物,其自身的成型性较差,需沉积在韧性的金属基带上进行生产,且为了提供ybco超导层双轴织构生长所需的模板,基带还需具有强双轴立方织构,因而金属基带本身的性能和质量严重影响着y系高温超导带材整体的性能表现。制备本身具有强双轴立方织构的金属基带多采用粉末冶金的方法,以a-b-a的顺序分层置于模具中压制成型后烧结,后续再经过冷轧、再结晶退火等工序制得芯层为高w含量、外层为低w含量的复合ni-w合金基带,例如申请号cn201010167063.8的专利中所公布的热等静压法制备ni基合金复合基带的方法,该方法制备出的复合ni-w合金坯锭比起熔炼法、冷等静压法以及放电等离子体烧结法制备的具有更高的界面层间结合力,使得复合坯锭在后续基带的制备加工过程中表层与芯层容易开裂的问题得到了改善。然而使用这种粉末冶金方法进行基带的制备成本高、生产效率低下,且为了获得强双轴立方织构最后还需进行再结晶退火致使其力学性能不佳,该复合ni-w合金基带在室温下的屈服强度低于300mpa,无法满足第二代高温超导用基带的性能要求。

5、相比而言目前更为成熟的ibad技术(ion-beam-assisted deposition)是在无织构的金属基带上沉积一层具有立方织构的mgo种子层,该技术的生产成本可控,生产效率更高,且因为不再需要金属基带本身具有双轴立方织构,金属基带的力学性能可得到更大程度的加强,为第二代高温超导带材整体提供更高的机械强度,拓宽其应用场景和发展潜力。而在这种技术中,金属基带的表面粗糙度极大影响着沉积织构层的质量,进而影响到高温超导带材的性能,故而第二代高温超导带材用金属基带除了需具有优良的综合力学性能外,对于金属基带的表面粗糙度也有着较高的要求。

6、目前研究最广泛的一种用于制备第二代高温超导用金属基带的材料为ni-w系合金,其成本较低,具有优良的加工性能。申请号cn201810405873.9的专利公开了一种超导基带的加工工艺,该工艺通过精密冷轧方法制备出的超导基带具有很高的抗拉强度和屈服强度,但其塑性较差,延伸率仅有2%左右,且表面粗糙度最低仅为0.03μm,无法满足需求。

7、为了满足第二代高温超导对金属基带力学性能和表面粗糙度的需求,研究如何能够规模化高效生产且保证ni-w系合金基带的力学性能和表面质量具有很大的工业价值和实际意义。

技术实现思路

1、有鉴于此,本发明为了解决现有技术中存在的问题,提供一种第二代高温超导基带带材及其制备工艺,通过该制备工艺能够有效提高产品性能和质量,满足第二代高温超导材料对金属基带厚度精度、力学性能和表面粗糙度的要求。

2、为达到上述目的,本发明提供如下技术方案:

3、一种第二代高温超导基带带材的制备工艺,该高温超导基带的化学组分按质量百分数计包括:c:0.003~0.008%;mn:0.3~0.6%;p:0.003~0.009%;s:0.00005~0.0001%;si:0.01~0.03%;cr:14~16%;mo:14~16%;v:0.08~0.2%;co:0.5~0.8%;w:2.5~3.5%;fe:4~6%,其余为ni和其它不可避免的杂质组分;

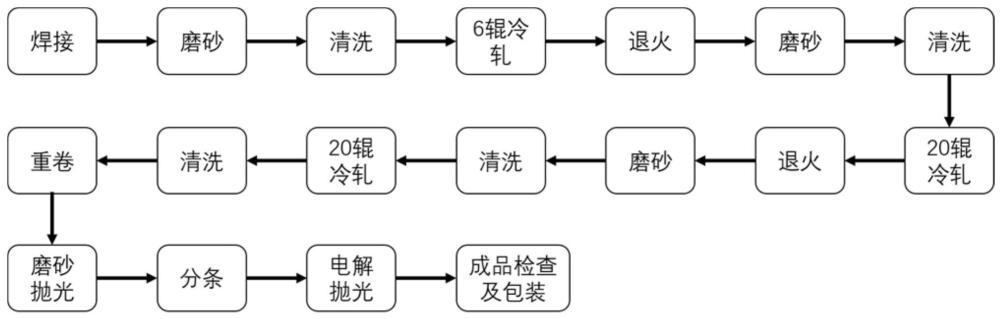

4、该第二代高温超导基带带材的制备工艺流程为:焊接-磨砂-清洗-六辊冷轧-退火-磨砂-清洗-二十辊轧制-退火-磨砂-清洗二十辊轧制-清洗-重卷-磨砂抛光-分条-电解抛光-成品检查、包装,具体为:

5、s1:焊接工序:原料规格为厚度h=3.0-4.0mm,宽度w=304~430mm,为提高材料成材率,需要焊接前后引带,引带厚度h=h±0.5mm,引带宽度w=w±5mm;采用氩弧焊工艺对原料和引带进行焊接,焊接电流为5~15a,焊接速度为1~2mm/s;

6、s2:磨砂工艺:将s1中的原料进行表面磨砂,采用单面磨砂工艺,砂带为400~1000目,砂带材质为sic;

7、s3:清洗工艺:将磨砂后的原料进行清洗,去除表面磨砂过程中残留的微小颗粒物;

8、s4:六辊冷轧工艺:将清洗后的带材,送到六辊可逆冷轧机组,进行开坯轧制,将原料厚度减薄至0.3~0.5mm;

9、s5:退火工艺:为了实现材料的进一步减薄,将s4中冷轧后的原料进行退火处理,退火过程中,为避免材料表面氧化,采用全氢气氛保护;

10、s6:磨砂工艺:为了提高轧制效率,减小带材表面缺陷,对s5中退火处理后的带材进行表面磨砂处理;

11、s7:清洗工艺:将磨砂后的原料进行清洗,去除表面磨砂过程中残留的微小颗粒物;

12、s8:二十辊精密冷轧工艺:将s7中清洗后的带材,进行冷轧精轧,为提高冷轧效率,采用二十辊异步冷轧工艺,将带材厚度进一步减薄至0.08~0.1mm;

13、s9:退火工艺:为了实现材料的进一步减薄,将s8中冷轧后的原料进行退火处理,退火过程中,为避免材料表面氧化,采用全氢气氛保护;

14、s10:双面磨砂工艺:为了提高轧制效率,减小带材表面缺陷,对s9中退火处理后的带材进行表面磨砂处理,为避免单面磨砂带来的c形缺陷,采用双面磨砂工艺;

15、s11:清洗工艺:将磨砂后的原料进行清洗,去除表面磨砂过程中残留的微小颗粒物;

16、s12:二十辊精密冷轧工艺:将s11中清洗后的带材,进行冷轧精轧,为提高冷轧效率,采用二十辊异步冷轧工艺,将带材厚度进一步减薄至0.025~0.05mm;

17、s13:清洗工艺:将s12冷轧到目标厚度的第二代高温超导基带,进行清洗,去除表面油污;

18、s14:磨砂抛光工艺:为进一步降低带材表面粗糙度,s13清洗后的第二代高温超导基带进行双面磨砂抛光,将表面粗糙度降低至0.03~0.05μm;

19、s15:分条工艺:对s14中磨砂抛光后的第二代高温超导基带,进行分条,宽度为12mm,宽度公差为±0.05mm;

20、s16:电解抛光:对s15中的分条后的第二代高温超导基带,进行电解抛光,进一步降低带材表面粗糙度至0.003~0.005μm;

21、s17:成品检查、包装。

22、进一步,步骤s1中原料的力学性能屈服强度为550~580mpa,抗拉强度为850~1050mpa,延伸率为30~45%。

23、进一步,步骤s2中,磨砂速度为10~15m/min,为提高磨砂表面质量均匀性,需要每间隔250~350m更换一次砂带,单面磨砂抛光为4条,砂带目数分别为400目、600目、800目、1000目,砂带磨砂压力为5~15mpa,原料上表面磨砂抛光结束后,重新开卷进行下表面的磨砂抛光。有益效果:完全去除表面氧化层和杂质,保证表面干净光洁,保证带材表面粗糙度的同时提高后续冷轧加工的质量。

24、进一步,步骤s3中,碱洗对刷辊的压力为3~5mpa,碱洗过程中碱液喷淋压力为5~10mpa,碱液温度为50~80℃;漂洗采用4~8组喷淋头,漂洗喷淋头压力为5~12mpa,漂洗液温度为60~90℃;烘干段温度为120~160℃,为保护带材表面,清洗工艺收卷过程中,全程采用垫纸。有益效果:对磨砂工艺中表面产生的杂质和脏污进行彻底清洗和烘干,保证表面的洁净干燥,可提高后续冷轧加工的质量。

25、进一步,步骤s4中,六辊机组为异步可逆冷轧机,采用中间辊分别传动,中间辊直径为120mm,工作辊直径为85mm,轧制过程中异速比为1.1~1.5,轧制力为200~350吨,轧制过程中张应力为150~220mpa。有益效果:采用单轧程大压下工艺,实现原料的超大压下率。

26、进一步,步骤s5退火工艺中采用氢气气氛保护,为100%氢气,第一段加热温度段为1150℃,第二段和第三段保温段为1250℃,采用快速冷却工艺,经水套冷却段和强风冷却段后,出口温度为40~60℃,tv值为2.5~3m/min。有益效果:采用100%氢气气氛保护,可避免带材表面在高温退火过程中由于其他气体的存在而产生氧化层,保证带材表面质量。

27、进一步,步骤s6磨砂工艺中,磨砂速度为10~15m/min,为提高磨砂表面质量均匀性,需要每间隔250~350m更换一次砂带,单面磨砂抛光为4条,砂带目数分别为400目、600目、800目、1000目,砂带磨砂压力为5~15mpa,原料上表面磨砂抛光结束后,重新开卷进行下表面的磨砂抛光。有益效果:完全去除表面氧化层和杂质,保证表面干净光洁,保证带材表面粗糙度的同时提高后续冷轧加工的质量。

28、进一步,步骤s7中,碱洗对刷辊的压力为3~5mpa,碱洗过程中碱液喷淋压力为5~10mpa,碱液温度为50~80℃;漂洗采用4~8组喷淋头,漂洗喷淋头压力为5~12mpa,漂洗液温度为60~90℃;烘干段温度为120~160℃,为保护带材表面,清洗工艺收卷过程中,全程采用垫纸。有益效果:对磨砂工艺中表面产生的杂质和脏污进行彻底清洗和烘干,保证表面的洁净干燥,可提高后续冷轧加工的质量。

29、进一步,步骤s8中,对上下第二中间辊进行分别传动,以达到实现异步轧制功能,异速比为1.1~1.5,工作辊直径为25~32mm,轧制压力为50吨,轧制速度为50~80m/min,轧辊材质为d2,轧制润滑冷却介质为轧制油。

30、进一步,步骤s9中,采用氢气气氛保护,为100%氢气,第一段加热温度段为1150℃,第二段和第三段保温段为1250℃,采用快速冷却工艺,经水套冷却段和强风冷却段后,出口温度为40~60℃,tv值为2.5~3m/min。

31、进一步,步骤s10中,采用同时双面磨砂工艺,磨砂速度为20~30m/min,为提高磨砂表面质量均匀性,需要每间隔150~200m更换一次砂带,双面磨砂抛光为4对,砂带目数分别为400目、600目、800目、1000目,砂带磨砂压力为3~8mpa。有益效果:全去除表面氧化层和杂质,保证表面干净光洁,保证带材表面粗糙度的同时提高后续冷轧加工的质量。

32、进一步,步骤s11中,碱洗对刷辊的压力为2~3mpa,碱洗过程中碱液喷淋压力为5~8mpa,碱液温度为50~80℃;漂洗采用4~8组喷淋头,漂洗喷淋头压力为5~12mpa,漂洗液温度为60~90℃;烘干段温度为120~160℃,为保护带材表面,清洗工艺收卷过程中,全程采用垫纸。有益效果:对磨砂工艺中表面产生的杂质和脏污进行彻底清洗和烘干,保证表面的洁净干燥,可提高后续冷轧加工的质量。

33、进一步,步骤s12中,对上下第二中间辊进行分别传动,以达到实现异步轧制功能,异速比为1.1~1.5,工作辊直径为20~25mm,轧制压力为30吨,轧制速度为50~80m/min,轧辊材质为d2,轧制润滑冷却介质为轧制油,轧制后的第二代高温超导基带力学性能为:抗拉强度1500-1600mpa,屈服应力1450-1650mpa,延伸率10~15%。

34、进一步,步骤s13中,碱洗对刷辊的压力为2~3mpa,碱洗过程中碱液喷淋压力为5~8mpa,碱液温度为50~80℃;漂洗采用4~8组喷淋头,漂洗喷淋头压力为5~12mpa,漂洗液温度为60~90℃;烘干段温度为120~160℃,为保护带材表面,清洗工艺收卷过程中,全程采用垫纸。有益效果:对二十辊精密冷轧工艺中表面产生的杂质和脏污进行彻底清洗和烘干,保证表面的洁净干燥,可提高后续磨砂抛光的质量。

35、进一步,步骤s14中,采用同时双面磨砂工艺,磨砂速度为15~20m/min,为提高磨砂表面质量均匀性,需要每间隔100~150m更换一次砂带。双面磨砂抛光为4对,砂带目数分别为800目、1000目、1500目、2000目,砂带磨砂压力为2~6mpa。有益效果:将基带表面抛光至镜面,将表面粗糙度降低至0.05μm,可提高后续电解抛光的效果和质量。

36、进一步,高温超导基带的规格为:宽度12mm,厚度为0.025~0.050mm。

37、本发明的有益效果在于:

38、1、本发明所公开的第二代高温超导基带带材的制备工艺,首先通过异步六辊冷轧工艺大压下率减薄,将原料厚度减薄至0.3mm,再通过异步二十辊冷轧工艺两阶段精密减薄,将带材厚度进一步减薄至0.08mm,整个带材减薄过程采用两种设备的分阶段异步冷轧,且每个阶段都不断减小工作辊直径,异步冷轧和减小工作辊直径有效的提高第二代高温超导基带的成形效率,采用二十辊异步精密冷轧改善第二代高温超导基带板形的同时有效的控制基带的厚度精度。

39、2、本发明所公开的第二代高温超导基带带材的制备工艺,通本发明过对原料进行磨砂清洗工艺、对分阶段轧制后退火的带材进行磨砂工艺和对最终道次带材进行磨砂抛光工艺;有效的去除带材表面生成的氧化物,避免氧化物对后续电解工艺产生影响,同时避免氧化物脱落造成轧制设备的辊系损伤;分阶段磨砂工艺还可以保证每阶段带材表面的粗糙度可控,使最终第二代高温超导基带的表面粗糙度控制在0.03~0.05μm范围内。

40、3、本发明所公开的第二代高温超导基带带材的制备工艺,由于第二代高温超导基带在低于炉温1200℃时退火易形成硬度较高的表面氧化物,在轧制工艺和电解工艺时均有负面影响。本发明采用加热段1150℃、两段保温1250℃的退火工艺,有效减少第二代高温超导基带表面氧化物的形成,减少后续处理的成本。

41、本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

本文地址:https://www.jishuxx.com/zhuanli/20240731/181318.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表