一种太阳能电池片边缘的钝化方法与流程

- 国知局

- 2024-07-31 19:00:51

本发明涉及太阳能电池制造,尤其涉及一种太阳能电池片边缘的钝化方法。

背景技术:

1、太阳能电池是对太阳能进行利用的重要器件,它可以直接将太阳能转化为电能,是解决能源危机,实现可持续发展的重要途径。随着科技的不断进步和经济水平的逐渐提高,人们对光伏产品的需求越来越大,这也推动了光伏技术的发展。

2、在光伏行业将整片电池切割成小片电池,然后集成到组件已经是非常普遍的应用方式。太阳能电池的带状叠瓦式连接和半片电池连接可以降低电池间的串联功耗。目前,半片电池组件已经实现大规模生产,叠瓦组件可以提高电池排版密度,并增加输出功率,近年来也逐渐得到了发展。常用的电池切割分离方法通常采用激光划刻机械切割(lsmc)工艺或热激光分离(tls)工艺。然而,无论哪种工艺在电池边缘的切割面都会产生一个新的未钝化区域,这使得电池边缘表面的载流子复合更加严重。更重要的是,对于市场主流的topcon和hjt这类高效率的电池来说,边缘复合造成的功率损失会更大。因此,有必要提供一种对电池切割边缘进行钝化处理的方法,以降低切割边缘的载流子复合,从而降低由于切割引起的开路电压和填充因子的损失,提升太阳能电池的效率。

技术实现思路

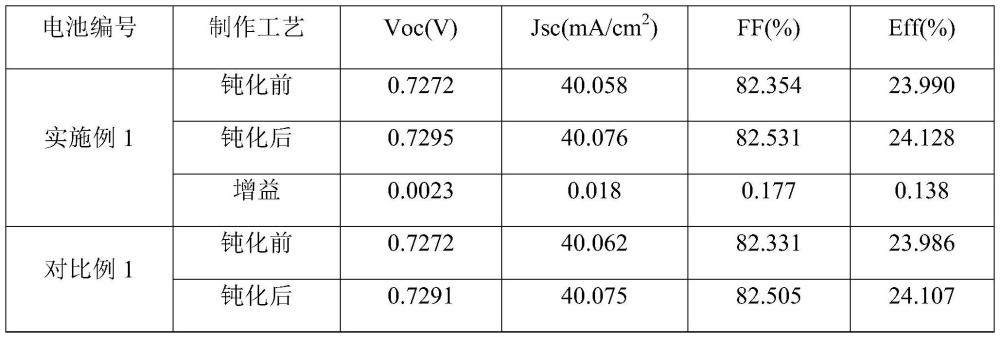

1、针对现有技术中对电池片进行切割后,会造成电池片边缘的载流子复合严重,进而造成太阳能电池效率降低的问题,本发明提供一种太阳能电池片边缘的钝化方法。本发明采用特定溶液法制备得到氧化铝前驱体,将氧化铝前驱体覆盖至太阳能电池片边缘处,经臭氧处理后,退火,在太阳能电池边缘形成均匀的氧化铝薄膜,通过上述方法实现了对切割边缘的有效钝化,提高了太阳能电池的电池效率。

2、为解决上述技术问题,本发明提供的技术方案是:

3、一种太阳能电池片边缘的钝化方法,包括以下步骤:

4、s1,将铝粉分散于醇溶剂中,得铝粉分散液;向所述铝粉分散液中加入双氧水溶液,同时通入氧气鼓泡,反应,固液分离,干燥,得氧化铝前驱体;

5、s2,将氧化铝前驱体分散于醇溶剂中,固液分离,得氧化铝前驱体溶液;将所述氧化铝前驱体溶液置于太阳能电池切割片的边缘,吹干溶剂,将太阳能电池切割片置于臭氧环境预设时间后,退火,得钝化后的太阳能电池片。

6、现有工业方法中一般是采用ald法在电池切割片的边缘沉积氧化铝薄膜,然后进行退火,达到钝化切割边缘的目的,该方法需要大型ald设备的支持,设备占地面积大,工艺复杂,成本高,且薄膜沉积速率慢,影响电池片的生产效率。

7、相对于现有技术,本发明提供的太阳能电池片边缘的钝化方法,以铝粉和双氧水为原料,采用溶液法在通入氧气鼓泡的条件下制备得到氧化铝前驱体,然后将氧化铝前驱体覆于太阳能电池切割片的边缘后进行臭氧处理,有效降低了后续退火得到的氧化铝薄膜表面的不饱和键和悬挂键的数量,同时,制备得到的氧化铝的纯度高,不含有影响电池性能的杂质,从而显著提升了切割边缘的钝化效果,保证了电池性能,且该方法无需昂贵的大型镀膜设备,操作简单,薄膜沉积速率快,且形成的薄膜均匀,钝化后电池效率明显提升,具有较高的推广应用价值。

8、作为本发明的一种具体实施方式,所述铝粉的粒径为1μm-25μm。

9、优选的,s1中,所述铝粉分散液的浓度为1mg/ml-10mg/ml。

10、优选的,s1中,所述双氧水溶液与醇溶剂的体积比为1:10-1:50,所述双氧水溶液的质量浓度为25%-30%。

11、优选的,s1中,所述氧气的通入流量为10sccm-300sccm。

12、优选的,s1中,所述反应的温度为20℃-40℃,反应时间为12h-24h。

13、优选的反应条件,可促进铝粉与双氧水的充分反应,提高原料的利用率,以及反应效率。

14、需要说明的是,s1中,干燥采用真空干燥的方式,干燥温度为40℃-70℃。

15、优选的,s2中,所述氧化铝前驱体与醇溶剂的比例为(1-5)mg:1ml。

16、优选的氧化铝前驱体与醇溶剂的比例,有利于在电池切割边缘形成均匀的氧化铝薄膜,提高电池切割边缘的钝化效果。

17、优选的,s2中,采用浸渍法或涂覆法将所述氧化铝前驱体溶液置于太阳能电池切割片的边缘。

18、进一步优选的,s2中,采用浸渍法时,太阳能电池切割片的浸渍深度为150μm-500μm,浸渍时间为5s-30s。浸渍温度为室温。

19、作为本发明的一个具体实施方式,s2中,采用热氮气流对切割边缘进行吹扫,使溶剂蒸发。氮气的温度为40℃-70℃,气源压力为0.3mpa-0.8mpa。

20、优选的,s2中,所述预设时间为5min-10min。

21、需要说明的是,s2中,将太阳能电池切割片置于臭氧环境中,室温静置5min-10min。

22、在臭氧中处理特定时间,可降低氧化铝薄膜表面的不饱和键和悬挂键的数量,减少薄膜缺陷,提升钝化效果。

23、优选的,s2中,所述退火的温度为100℃-150℃,退火的时间为10min-40min。

24、优选的退火条件,有利于得到高质量的氧化铝薄膜,进一步提升钝化效果。

25、作为本发明的一种具体实施方式,步骤s1和s2中,所述醇溶剂为无水乙醇。

26、本发明提供的太阳能电池片边缘的钝化方法,以铝粉和双氧水为原料制备得到氧化铝前驱体,将氧化铝前驱体覆于切割边缘,经臭氧处理和退火,在切割边缘形成均匀的氧化铝薄膜。该方法操作简单,无需大型昂贵的镀膜设备,节省空间,成本低,成膜周期短,且钝化后太阳能电池效率显著提升,适合工业化生产应用,具有广阔的应用前景。

技术特征:1.一种太阳能电池片边缘的钝化方法,其特征在于,包括以下步骤:

2.如权利要求1所述的太阳能电池片边缘的钝化方法,其特征在于,s1中,所述铝粉分散液的浓度为1mg/ml-10mg/ml。

3.如权利要求2所述的太阳能电池片边缘的钝化方法,其特征在于,s1中,所述双氧水溶液与醇溶剂的体积比为1:10-1:50,所述双氧水溶液的质量浓度为25%-30%。

4.如权利要求1所述的太阳能电池片边缘的钝化方法,其特征在于,s1中,所述氧气的通入流量为10sccm-300sccm。

5.如权利要求1所述的太阳能电池片边缘的钝化方法,其特征在于,s1中,所述反应的温度为20℃-40℃,反应时间为12h-24h。

6.如权利要求1所述的太阳能电池片边缘的钝化方法,其特征在于,s2中,所述氧化铝前驱体与醇溶剂的比例为(1-5)mg:1ml。

7.如权利要求1所述的太阳能电池片边缘的钝化方法,其特征在于,s2中,采用浸渍法或涂覆法将所述氧化铝前驱体溶液置于太阳能电池切割片的边缘。

8.如权利要求7所述的太阳能电池片边缘的钝化方法,其特征在于,s2中,采用浸渍法时,太阳能电池切割片的浸渍深度为150μm-500μm,浸渍时间为5s-30s。

9.如权利要求1所述的太阳能电池片边缘的钝化方法,其特征在于,s2中,所述预设时间为5min-10min。

10.如权利要求1所述的太阳能电池片边缘的钝化方法,其特征在于,s2中,所述退火的温度为100℃-150℃,退火的时间为10min-40min。

技术总结本发明涉及太阳能电池制造技术领域,具体公开一种太阳能电池片边缘的钝化方法。本发明提供的太阳能电池片边缘的钝化方法,以铝粉和双氧水为原料,采用溶液法在通入氧气鼓泡的条件下制备得到氧化铝前驱体,然后将氧化铝前驱体覆于太阳能电池切割片的边缘后进行臭氧处理,有效降低了后续退火得到的氧化铝薄膜表面的不饱和键和悬挂键的数量,同时,制备得到的氧化铝的纯度高,不含有影响电池性能的杂质,从而显著提升了切割边缘的钝化效果,保证了电池性能,且该方法无需昂贵的大型镀膜设备,操作简单,薄膜沉积速率快,且形成的薄膜均匀,钝化后电池效率明显提升,具有较高的推广应用价值。技术研发人员:薛敬伟,郎芳,潘明翠,李献朋,郭晓杰,尹丽丽,于航,于波,史金超,刘莹,麻超受保护的技术使用者:英利能源发展有限公司技术研发日:技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240731/181350.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表