火电厂设备运行状态监测报警方法及系统与流程

- 国知局

- 2024-07-31 20:39:43

本发明涉及火电厂安全监测,更具体地说,本发明涉及火电厂设备运行状态监测报警方法及系统。

背景技术:

1、在火电厂中,脱硫系统的高效运行对于保持能源转换效率至关重要,脱硫系统的运行状态对整个火电厂的运行稳定性具有重要影响。

2、传统的脱硫系统监控方法主要依赖于定期的物理检查和单一参数的监测,如直接测量烟气中的so2浓度,然而,这些方法往往不能提供足够的信息来预测脱硫系统性能的变化或早期识别潜在的脱硫系统的设备故障。如果不能及时提前对脱硫系统的运行状态进行监测预警,会导致不能及时发现脱硫系统存在的运行问题并在故障前采取措施,从而影响整个火电厂综合运行,进一步影响环境。

3、为了解决上述问题,现提供一种技术方案。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明的实施例提供火电厂设备运行状态监测报警方法及系统以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

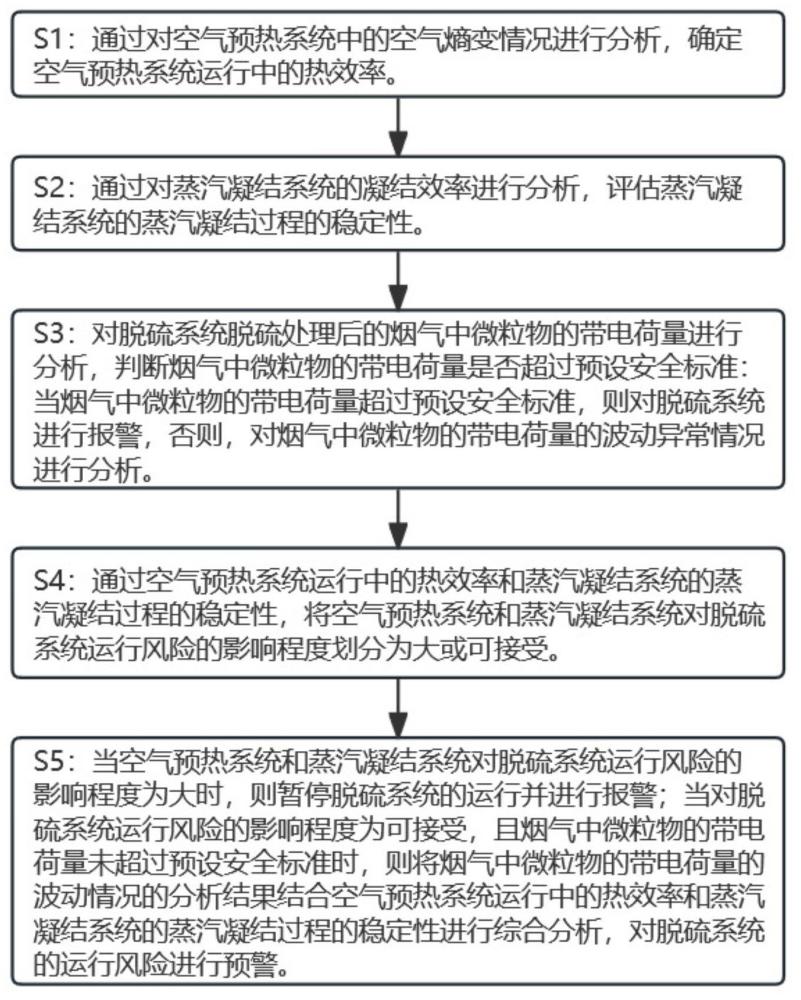

3、火电厂设备运行状态监测报警方法,包括如下步骤:

4、s1:通过对空气预热系统中的空气熵变情况进行分析,确定空气预热系统运行中的热效率;

5、s2:通过对蒸汽凝结系统的凝结效率进行分析,评估蒸汽凝结系统的蒸汽凝结过程的稳定性;

6、s3:对脱硫系统脱硫处理后的烟气中微粒物的带电荷量进行分析,判断烟气中微粒物的带电荷量是否超过预设安全标准:当烟气中微粒物的带电荷量超过预设安全标准,则对脱硫系统进行报警,否则,对烟气中微粒物的带电荷量的波动异常情况进行分析;

7、s4:通过空气预热系统运行中的热效率和蒸汽凝结系统的蒸汽凝结过程的稳定性,将空气预热系统和蒸汽凝结系统对脱硫系统运行风险的影响程度划分为大或可接受;

8、s5:当空气预热系统和蒸汽凝结系统对脱硫系统运行风险的影响程度为大时,则暂停脱硫系统的运行并进行报警;当对脱硫系统运行风险的影响程度为可接受,且烟气中微粒物的带电荷量未超过预设安全标准时,则将烟气中微粒物的带电荷量的波动情况的分析结果结合空气预热系统运行中的热效率和蒸汽凝结系统的蒸汽凝结过程的稳定性进行综合分析,对脱硫系统的运行风险进行预警。

9、在一个优选的实施方式中,在s1中,对空气预热系统中的空气熵变情况进行分析,确定空气预热系统运行中的热效率,具体为:

10、采集空气的质量流速,采集空气的进出温度和;

11、计算空气熵变率,空气熵变率表达式为:,其中,为空气熵变率,为空气的质量流速,是空气的比热容,和分别为空气进入和离开空气预热系统的温度;

12、设定预设时间区间,对预设时间区间内的空气熵变率进行分析:计算预设时间区间内空气熵变率的平均值,将预设时间区间内空气熵变率的平均值标记为空气熵变指数。

13、在一个优选的实施方式中,在s2中,对蒸汽凝结系统的凝结效率进行分析,评估蒸汽凝结系统的蒸汽凝结过程的稳定性,具体为:

14、设定凝结效率监测区间,获取凝结效率监测区间内蒸汽进入蒸汽凝结系统的总热量,获取凝结效率监测区间内从蒸汽凝结系统中回收的热量;

15、计算蒸汽凝结效率,其表达式为:,其中,是凝结效率监测区间内蒸汽进入蒸汽凝结系统的总热量,是凝结效率监测区间内从蒸汽凝结系统中回收的热量,为凝结效率监测区间内的蒸汽凝结效率。

16、在一个优选的实施方式中,在s3中,对脱硫系统脱硫处理后的烟气中微粒物的带电荷量进行分析,具体为:

17、设定电荷监测区间,计算电荷监测区间内的脱硫系统脱硫处理后的烟气中微粒物的带电荷量的平均值,将电荷监测区间内的脱硫系统脱硫处理后的烟气中微粒物的带电荷量的平均值标记为脱硫烟气健康值,脱硫烟气健康值的表达式为:,其中,为脱硫烟气健康值,为电荷监测区间内烟气中微粒物的带电荷量测量值的数量,为电荷监测区间内烟气中微粒物的带电荷量测量值对应的编号,,为正整数,为电荷监测区间内第个烟气中微粒物的带电荷量测量值;

18、判断烟气中微粒物的带电荷量是否超过预设安全标准:

19、设定脱硫烟气健康阈值,将脱硫烟气健康值与脱硫烟气健康阈值进行比较:

20、当脱硫烟气健康值大于脱硫烟气健康阈值时,判定烟气中微粒物的带电荷量超过预设安全标准,对脱硫系统进行报警;

21、当脱硫烟气健康值小于等于脱硫烟气健康阈值时,判定烟气中微粒物的带电荷量未超过预设安全标准,则对烟气中微粒物的带电荷量的波动异常情况进行分析。

22、在一个优选的实施方式中,对烟气中微粒物的带电荷量的波动异常情况进行分析,具体为:

23、通过对电荷监测区间内相邻的烟气中微粒物的带电荷量测量值的变化幅度进行分析,计算脱硫电荷变异指数,脱硫电荷变异指数的获取逻辑为:

24、获取电荷监测区间内烟气中微粒物的带电荷量测量值,将电荷监测区间内烟气中微粒物的带电荷量测量值按照时间顺序进行排序;

25、计算相邻带电荷量偏差值:,为相邻带电荷量偏差值,为电荷监测区间内第个烟气中微粒物的带电荷量测量值;

26、根据电荷监测区间内的相邻带电荷量偏差值,计算脱硫电荷变异指数,其表达式为:,其中,为脱硫电荷变异指数。

27、在一个优选的实施方式中,在s4中,设定空气熵变指数阈值,将空气熵变指数与空气熵变指数阈值进行比较:

28、当空气熵变指数大于空气熵变指数阈值时,则判定为空气预热效率不佳;当空气熵变指数小于等于空气熵变指数阈值时,则判定为空气预热效率可接受;

29、设定蒸汽凝结效率阈值,将蒸汽凝结效率与蒸汽凝结效率阈值进行比较:

30、当蒸汽凝结效率小于蒸汽凝结效率阈值时,则判定为蒸汽凝结效率低;当蒸汽凝结效率大于等于蒸汽凝结效率阈值时,则判定为蒸汽凝结效率可接受;

31、当空气预热系统的效率可接受,且蒸汽凝结效率可接受时,则判定空气预热系统和蒸汽凝结系统对脱硫系统运行风险的影响程度可接受;否则,则判定空气预热系统和蒸汽凝结系统对脱硫系统运行风险的影响程度大。

32、在一个优选的实施方式中,在s5中,当空气预热系统和蒸汽凝结系统对脱硫系统运行风险的影响程度为大时,则暂停脱硫系统的运行并进行报警;

33、当对脱硫系统运行风险的影响程度为可接受,且烟气中微粒物的带电荷量未超过预设安全标准时,将空气熵变指数、蒸汽凝结效率以及脱硫电荷变异指数进行归一化处理,将归一化处理后的空气熵变指数、蒸汽凝结效率以及脱硫电荷变异指数分别赋予预设比例系数后,计算得到火电脱硫风险预警系数;其表达式为:,其中,为火电脱硫风险预警系数,为空气熵变指数,为蒸汽凝结效率,为脱硫电荷变异指数,分别为空气熵变指数、蒸汽凝结效率以及脱硫电荷变异指数的预设比例系数,且均大于0;

34、设定火电脱硫风险预警阈值;将火电脱硫风险预警系数与火电脱硫风险预警阈值进行比较:

35、当火电脱硫风险预警系数大于火电脱硫风险预警阈值,则判定生成脱硫系统运行风险预警信号;当火电脱硫风险预警系数小于等于火电脱硫风险预警阈值,则判定生成脱硫系统运行风险正常信号。

36、另一方面,本发明提供一种火电厂设备运行状态监测报警系统,包括预热效率评估模块、蒸汽凝结评估模块、脱硫电荷分析模块、脱硫影响评估模块以及脱硫运行预警模块;

37、预热效率评估模块:通过对空气预热系统中的空气熵变情况进行分析,确定空气预热系统运行中的热效率;

38、蒸汽凝结评估模块:通过对蒸汽凝结系统的凝结效率进行分析,评估蒸汽凝结系统的蒸汽凝结过程的稳定性;

39、脱硫电荷分析模块:对脱硫系统脱硫处理后的烟气中微粒物的带电荷量进行分析;判断烟气中微粒物的带电荷量是否超过预设安全标准,当烟气中微粒物的带电荷量超过预设安全标准,则对脱硫系统进行报警,否则,对烟气中微粒物的带电荷量的波动异常情况进行分析;

40、脱硫影响评估模块:通过空气预热系统运行中的热效率和蒸汽凝结系统的蒸汽凝结过程的稳定性,将空气预热系统和蒸汽凝结系统对脱硫系统运行风险的影响程度划分为大或可接受;

41、脱硫运行预警模块:当空气预热系统和蒸汽凝结系统对脱硫系统运行风险的影响程度为大时,则暂停脱硫系统的运行并进行报警;当对脱硫系统运行风险的影响程度为可接受,且烟气中微粒物的带电荷量未超过预设安全标准时,则将烟气中微粒物的带电荷量的波动情况的分析结果结合空气预热系统运行中的热效率和蒸汽凝结系统的蒸汽凝结过程的稳定性进行综合分析,对脱硫系统的运行风险进行预警。

42、本发明火电厂设备运行状态监测报警方法及系统的技术效果和优点:

43、1、通过分析空气预热系统的热效率和蒸汽凝结系统的稳定性,能够详细评估空气预热系统和蒸汽凝结系统对脱硫系统脱硫效率的直接和间接影响;通过实时监测烟气中微粒物的带电荷量,并与预设安全标准进行比较,可以即时识别脱硫系统的性能偏离,当存在超标情况时,系统自动触发报警,允许操作团队迅速响应,减少潜在的环境污染和设备损害风险;当不存在超标情况时,还分析烟气中微粒物带电荷量的波动情况,进一步帮助评估脱硫剂的使用效率和烟气处理过程的稳定性。

44、2、将烟气中微粒物的带电荷量的波动情况的分析结果结合空气预热系统运行中的热效率和蒸汽凝结系统的蒸汽凝结过程的稳定性进行综合分析,确保了风险评估的全面性和准确性,当脱硫系统整体风险等级为高时,能够自动暂停脱硫系统运行并进行报警,增强了火电厂脱硫系统的可靠性和安全性,优化运行成本,并提高脱硫系统的运维效率。

本文地址:https://www.jishuxx.com/zhuanli/20240731/187269.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表