一种基于人工智能的设备数字化控制系统及方法

- 国知局

- 2024-07-31 22:16:53

本发明涉及人工智能,具体为一种基于人工智能的设备数字化控制系统及方法。

背景技术:

1、随着智能技术的推进,移动机器人已经渗透到各行各业,在智能化工业生产过程中,通过对工业设备的有效监测和实时维护,可以极大提高生产效率,为了降低人工巡检的投入成本,在移动机器人技术的发展下,智能化的巡检过程逐渐代替人工巡检,巡检是通过对生产设备进行检查,以保证其正常运转和稳定性,从而提高生产效率和品质,但是,由于其执行固定化的任务,难以适应变化多端的生产环节,现有技术中的巡检方案为人工预设方案,并不能根据机械加工设备的状态进行实时调整,因此,需要一种基于人工智能的设备数字化控制系统及方法。

技术实现思路

1、本发明的目的在于提供一种基于人工智能的设备数字化控制系统及方法,以解决上述背景技术中提出的问题,本发明提供如下技术方案:

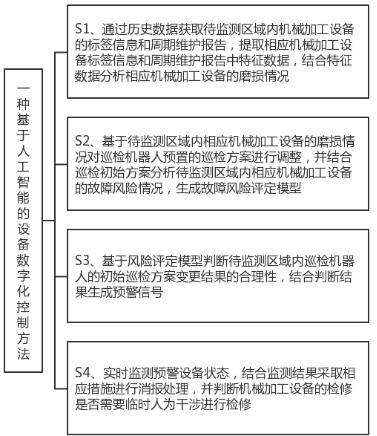

2、一种基于人工智能的设备数字化控制方法,所述方法包括以下步骤:

3、s1、通过历史数据获取待监测区域内机械加工设备的标签信息和周期维护报告,提取相应机械加工设备标签信息和周期维护报告中特征数据,结合特征数据分析相应机械加工设备的磨损情况;

4、s2、基于待监测区域内相应机械加工设备的磨损情况对巡检机器人预置的巡检方案进行调整,并结合巡检初始方案分析待监测区域内相应机械加工设备的故障风险情况,生成故障风险评定模型;

5、s3、基于风险评定模型判断待监测区域内巡检机器人的初始巡检方案变更结果的合理性,结合判断结果生成预警信号;

6、s4、实时监测预警设备状态,结合监测结果采取相应措施进行消报处理,并判断机械加工设备的检修是否需要临时人为干涉进行检修。

7、进一步的,所述s1中的方法包括以下步骤:

8、步骤1001、获取待监测区域内相应机械加工设备的标签信息和周期检修报告,提取待监测区域中第a台机械加工设备标签信息中的特征数据,记为集合a,所述特征数据为数据库预设值,

9、提取待监测区域中第a台机械加工设备周期维护报告,提取所述周期维护报告中各天机械加工设备维护记录表,生成集合b,

10、,

11、其中表示待监测区域中第a台机械加工设备周期维护报告中第n天的机械加工设备维护记录表;

12、步骤1002、提取待监测区域中第a台机械加工设备周期维护报告中第n天的机械加工设备维护记录表中关键特征值,所述关键特征值为数据库预设值,

13、结合所述关键特征值综合分析待监测区域中第a台机械加工设备周期维护报告中第n天的机械加工设备磨损系数,记为,

14、,

15、其中表示比例系数,所述比例系数为数据库预设值,r表示机械加工设备维护报告记录表中检查部件个数,表示待监测区域中第a台机械加工设备,在周期维护报告第n天中第i个检查部件记录结果,其中维护记录表中针对相应检查部件的记录结果分为正常和异常,分别记为1和0;

16、步骤1003、循环步骤1002得到待监测区域中第a台机械加工设备周期维护报告中的磨损系数变化情况,

17、以点o为原点,以时间为x轴,以磨损系数为y轴,构建第一平面直角坐标系,在第一平面直角坐标系中,依次提取第a台机械加工设备的周期维护报告,将对应周期维护报告中相应时间与机械加工设备磨损系数构成的坐标点进行标注,

18、在第一平面直角坐标系中,将集合a中第a台机械加工设备出厂维护报告中的初始磨损系数所在直线进行标注,生成标准参考曲线,在第一平面直角坐标系中将标注的坐标点到标准参考曲线的距离中点进行标注,依次连接相邻两个坐标点,生成第a台机械加工设备相应周期中的机械加工设备磨损变化情况,记为曲线;

19、步骤1004、循环步骤1003得到待监测区域中不同机械加工设备相应监测周期的机械加工设备磨损变化情况,并将所述机械加工设备磨损变化情况实时记录至表格m中。

20、本发明通过获取待监测区域内相应机械加工设备的标签信息以及周期检修报告,通过提取所述标签信息和周期检修报告中的特征数据,进而综合分析相应机械加工设备的磨损系数,为后续对巡检机器人执行的巡检方案进行变更提供数据参照。

21、进一步的,所述s2中的方法包括以下步骤:

22、步骤2001、获取待监测区域内巡检机器人初始巡检方案,提取表格m中第a台机械加工设备相应周期对应的机械加工设备磨损变化情况,在第一平面直角坐标系中构建一条平行与x轴坐标的直线,并通过上下平移所述直线获取与曲线交点的两个边界点,并连接所述两个边界点生成线段,将线段斜率记为,其中反映第a台机械加工设备相应周期磨损速率变化量,边界点表示通过上下平移所述直线与曲线存在交点区间的两端点;

23、步骤2002、循环步骤2001得到待监测区域内相应不同机械加工设备相应监测周期的周期磨损速率变化量;

24、步骤2003、结合步骤2002的分析结果将待监测区域内相应不同机械加工设备相应监测周期的周期磨损速率变化量按由大至小的顺序进行排序,生成优先级序列,记为序列e,并生成优先级序列作为待监测区域内巡检机器人的初始巡检方案变更结果,

25、,

26、其中表示待监测区域内巡检方案中按序巡检的第b台机械加工设备,b表示待监测区域内机械加工设备的个数;

27、步骤2004、结合步骤2001的分析结果以及步骤1003中的分析结果分析待监测区域内相应机械加工设备的故障风险情况,生成故障风险评定模型,将第a台机械加工设备的故障风险情况记为,

28、,

29、其中表示比例系数,所述比例系数为数据库预设值。

30、本发明通过分析待监测区域内不同机械加工设备相应监测周期的周期磨损速率变化量值,结合分析结果生成巡检优先级序列,并对各个机械加工设备进行故障风险评定分析,为后续判断巡检方案变更结果是否合理提供数据参照。

31、进一步的,所述s3中的方法包括以下步骤:

32、步骤3001、基于步骤2004的分析结果,获取待监测区域内不同机械加工设备相应监测周期的故障风险情况,判断待监测区域内巡检机器人的初始巡检方案变更结果的合理性,将变更方案中第a台机械加工设备对应的巡检方案合理性判断结果记为,

33、,

34、其中w()表示条件判断函数,

35、若时,,若时,,

36、若,则,

37、若,则,

38、为数据库预设值,表示第a台机械加工设备第v+1次巡检时间,表示第a台机械加工设备第v次巡检时间,表示巡检机器人巡检一次所需时间,其中、以及通过预设表单查询,数据库预设表单中根据不同设备状态预置相应巡检时间;

39、步骤3002、循环步骤3001得到待监测区域内不同机械加工设备相应监测周期的巡检方案合理性,并判断结果,

40、若,则表明相应机械加工设备配备的巡检方案不合理,发出预警信号,

41、若,则表明相应机械加工设备配备的巡检方案合理,不发出预警信号。

42、本发明通过判断变更后的巡检方案合理性,结合判断结果生成预警信号,进而为后续实时了解待监测区域内机械加工设备的状态提供数据参照。

43、进一步的,所述s4中的方法实时监测预警设备状态,结合监测结果采取相应措施进行消报处理,并判断机械加工设备的检修是否需要临时人为干涉进行检修,当系统接收预警信号时,则表明变更后的巡检方案不合理,提取合理性判断0对应的机械加工设备,并将相应机械加工设备的巡检次数进行修改直至合理性判断结果为1。

44、一种基于人工智能的设备数字化控制系统,所述系统包括以下模块:

45、特征数据分析模块:所述特征数据分析模块用于通过历史数据获取待监测区域内机械加工设备的标签信息和周期维护报告,提取相应机械加工设备标签信息和周期维护报告中特征数据,结合特征数据分析相应机械加工设备的磨损情况;

46、故障风险评定模块:所述故障风险评定模块用于基于待监测区域内相应机械加工设备的磨损情况对巡检机器人预置的巡检方案进行调整,并结合巡检初始方案分析待监测区域内相应机械加工设备的故障风险情况,生成故障风险评定模型;

47、巡检方案合理性判别模块:所述巡检方案合理性判别模块用于基于风险评定模型判断待监测区域内巡检机器人的初始巡检方案变更结果的合理性,结合判断结果生成预警信号;

48、预警信号处理模块:所述预警信号处理模块用于实时监测预警设备状态,结合监测结果采取相应措施进行消报处理,并判断机械加工设备的检修是否需要临时人为干涉进行检修,当系统接收预警信号时,则表明变更后的巡检方案不合理,提取合理性判断0对应的机械加工设备,并将相应机械加工设备的巡检次数进行修改直至合理性判断结果为1。

49、进一步的,所述特征数据分析模块包括数据获取单元以及磨损系数分析单元:

50、所述数据获取单元用于获取待监测区域内相应机械加工设备的标签信息和周期检修报告,并提取所述标签信息和周期检修报告中的特征数据;

51、所述磨损系数分析单元用于结合数据获取单元的分析结果,综合分析待监测区域内相应机械加工设备的磨损情况。

52、进一步的,所述故障风险评定模块包括磨损速率分析单元、巡检方案变更单元以及故障风险评定模型构建单元:

53、所述磨损速率分析单元用于结合磨损系数分析单元的分析结果,进一步分析相应机械加工设备相应周期磨损速率的变化量;

54、所述巡检方案变更单元用于结合磨损速率分析单元的分析结果,将待监测区域内各个机械加工设备的巡检顺序进行调整,生成优先级序列;

55、所述故障风险评定模型构建单元用于结合磨损速率分析单元以及特征数据分析模块的分析结果计算待监测区域内相应机械加工设备的故障风险情况,结合计算结果生成故障风险评定模型。

56、进一步的,所述巡检方案合理性判别模块包括方案合理性判断单元以及预警信号生成单元:

57、所述方案合理性判断单元用于结合故障风险评定模块构建单元的分析结果,判断相应巡检方案的合理性;

58、所述预警信号生成单元用于结合方案合理性判断单元的分析结果生成预警信号。

59、进一步的,所述预警信号处理模块包括预警信号接收单元以及预警信号消报单元:

60、所述预警信号接收单元用于实时监测预警信号生成单元的分析结果;

61、所述预警信号消报单元用于获取预警信号接收单元的分析结果,并采取相应措施进行消报处理。

62、本发明通过监测待监测区域内相应机械加工设备的磨损情况,并对巡检方案进行实时调整,进而可以实时了解待监测区域内机械加工设备的状态,避免由于巡检周期设定不当,进而使得机械加工设备故障引起的损失,更有效提高了机械加工设备的生产效率。

本文地址:https://www.jishuxx.com/zhuanli/20240731/192552.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表