一种树脂基复合材料板材及制件的制作方法

- 国知局

- 2024-08-02 13:07:01

本技术属于复合材料领域,具体涉及一种树脂基复合材料板材及制件。

背景技术:

1、近年来,复合材料不仅具有重量轻、可设计性强、抗疲劳断裂特性好等优点,还具备成本低的优势,使得复合材料在航空结构中的应用越来越广泛。在新研制的民用客机boeing787和a350xwb中,复合材料的应用比例甚至超过了50%,其中很大一部分是应用在机身和机翼等主承力结构中。目前,对于力学性能和可靠性要求较高的复合材料航空结构,通常采用热压罐固化法等方法得到的复合材料层合板。但这种复合材料大尺寸结构,不同区域因载荷、刚度、局部连接等原因,通常会具备不同的结构厚度,因此,变厚度层合板铺层递减结构在航空领域的复合材料制件结构中普遍存在。现有的复合材料的结构设计中,通常是通过设置铺层过渡结构(例如过渡区、的过渡丢层、和插层等),以实现变厚度结构。在变厚度结构区域内,由于预浸料具有一定的厚度与刚性,除了宏观的厚度上的变化以外,通常还存在一定范围内的富树脂区域。富树脂区域的存在,通常会导致架桥、孔隙、应力集中等问题;并且该区域由于没有纤维等增强材料,在热应力、静力和疲劳加载下通常是微观裂纹的起始和扩展区域,容易发生结构失效;同时在外来冲击下易发生层间分层等问题,是结构的薄弱环节,也是微裂纹、分层等损伤容易产生和扩展的重要区域;此外,该区域还极易吸湿,从而受到湿热效应影响。

2、目前,针对富树脂现象,通常采用优化结构设计或将变厚度区域内的预浸料打磨成一定倾角来减少富树脂现象的产生。但是,在实际生产过程中,结构设计的更改受到诸多实际条件制约,打磨工序复杂也不利于自动化生产。因此,提供一种能够有效避免富树脂的树脂基复合材料板件具有很高的实用价值。

技术实现思路

1、本实用新型的目的在于提供一种树脂基复合材料板件,减少复合材料制件中的富树脂区。

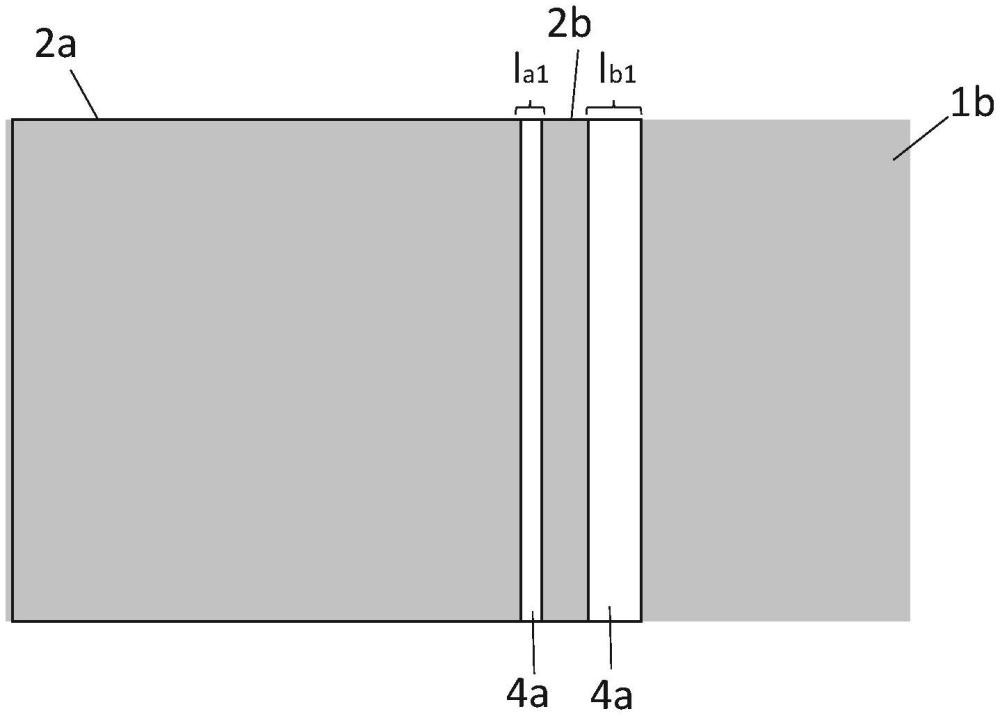

2、根据本实用新型一个方面的实施例,提供一种树脂基复合材料板材,所述板材包括多层预浸料,所述板材沿所述预浸料延伸方向包括等厚度区和变厚度区,所述变厚度区由所述多层预浸料厚度方向上的落差形成,其特征在于,所述预浸料包括第一类铺层和第二类铺层,所述第二类铺层穿设在两层所述第一类铺层之间,所述第二类铺层具有末端边缘,所述末端边缘位于所述第一类铺层的延伸范围内以形成厚度方向上的落差,接邻于所述末端边缘设置有补偿料片,所述补偿料片填充于所述变厚度区中所述第一类铺层与所述末端边缘的间隙内。

3、富树脂区的形成原因在于变厚度区内的预浸料之间间隙过大,树脂聚集在这些间隙中缺少纤维的增强作用,导致材料性能下降。通过在第二类铺层的末端设置补偿料片,能够有效地对变厚度区中预浸料层间缝隙进行填充,减少或消除富树脂区的形成。

4、进一步地,所述预浸料与补偿料片配置为单向带,所述补偿料片与所述第二类铺层延伸方向成90°夹角。发明人在试验中发现,在具有丢层结构的板材中,夹角成90°的铺层由于树脂带动纤维流动,能够将预浸料层间间隙基本填满。因此,提供延伸方向成90°夹角的补偿料片对于消除富树脂区具有更好的效果。

5、进一步地,所述第一类铺层与所述末端边缘的间隙宽度l0与所述补偿料片的宽度l1之间满足:当l0≤2mm,l1=0.5mm;当2mm≤l0≤3.5mm,l1=1mm;当3.5mm≤l0≤4.5mm,l1=1.5mm。补偿料片的宽度应当进行合理设置,过窄的补偿料片不能充分消除富树脂区,过宽的料片则会影响变厚度区的宏观结构。

6、进一步地,所述第二类铺层设置为所述复合材料板材中的插层或具有丢层。通过设置丢层或插层来形成变厚度区是具有复杂结构的复合材料的有效制造工艺。

7、进一步地,单层所述预浸料的名义厚度为0.1mm-0.2mm。

8、进一步地,所述预浸料包括纤维体和浸渍材料;所述纤维由碳纤维、玻璃纤维、聚合物纤维或碳化硅纤维中的一种或多种制成的单向带或编织结构制成;所述浸渍材料包括pp、pe、pet、peek或环氧树脂中的一种或多种。

9、进一步地,所述补偿料片与所述预浸料采用相同材料制造。

10、进一步地,所述补偿料片的厚度小于或等于单层所述第二类铺层。

11、进一步地,所述变厚度区由多个所述第二类铺层形成。

12、根据本发明另一个方面的实施例,提供一种树脂基复合材料板件,该板件的板材采用前述任一实施例中的树脂基复合材料板材制造。

技术特征:1.一种树脂基复合材料板材,所述板材包括多层预浸料,所述板材沿所述预浸料延伸方向包括等厚度区和变厚度区,所述变厚度区由所述多层预浸料厚度方向上的落差形成,其特征在于,所述预浸料包括第一类铺层和第二类铺层,所述第二类铺层夹设在两层所述第一类铺层之间,所述第二类铺层具有末端边缘,所述末端边缘位于所述第一类铺层的延伸范围内以形成厚度方向上的落差,接邻于所述末端边缘设置有补偿料片,所述补偿料片填充于所述变厚度区中所述第一类铺层与所述末端边缘的间隙内。

2.根据权利要求1所述的树脂基复合材料板材,其特征在于,所述预浸料与所述补偿料片配置为单向带,所述补偿料片与所述第二类铺层取向成90°夹角。

3.根据权利要求1或2所述的树脂基复合材料板材,其特征在于,所述第一类铺层与所述末端边缘的间隙宽度l0与所述补偿料片的宽度l1之间满足:

4.根据权利要求1或2所述的树脂基复合材料板材,其特征在于,所述第二类铺层设置为所述复合材料板材中的插层或具有丢层。

5.根据权利要求1或2所述的树脂基复合材料板材,其特征在于,单层所述预浸料的名义厚度为0.1mm-0.2mm。

6.根据权利要求1或2所述的树脂基复合材料板材,其特征在于,所述补偿料片的厚度小于或等于单层所述第二类铺层。

7.根据权利要求1或2所述的树脂基复合材料板材,其特征在于,所述变厚度区由多个所述第二类铺层形成。

8.一种树脂基复合材料制件,由一个或多个复合材料板材制成,其特征在于,所述复合材料板材采用如权利要求1至7中任一所述的树脂基复合材料板材。

技术总结一种树脂基复合材料板材,包括多层预浸料,该板材具有变厚度区。其中,预浸料包括第一类铺层和第二类铺层,第二类铺层夹设在第一类铺层之间,在第一类铺层的延伸范围内具有末端边缘,末端边缘设置有补偿料片,以填充于第一类铺层与末端边缘的间隙内。该树脂基复合材料板材能够有效消除具有变厚度结构的板材中的富树脂区,提高复合材料板材的整体强度与可靠性。本技术还提供一种树脂基复合材料制件。技术研发人员:张婷受保护的技术使用者:中国航发商用航空发动机有限责任公司技术研发日:20230704技术公布日:2024/6/23本文地址:https://www.jishuxx.com/zhuanli/20240801/238786.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表