一种车内吸隔音复合材料及其制备方法与流程

- 国知局

- 2024-08-02 13:26:00

本发明涉及车用声学材料领域,具体是一种车内吸隔音复合材料及其制备方法。

背景技术:

1、随着现代汽车工业的发展,人们对车内环境的舒适性和安静性的需求日益增加,隔音材料作为改善车内环境的重要手段之一,在汽车设计与制造中扮演着不可或缺的角色,吸隔音材料是一种结合吸音和隔音功能的材料,能够有效地吸收和消散车辆运行过程中产生的噪音,并阻挡外界噪音向车内的传导,汽车内部噪音主要来源于发动机、车轮与路面的摩擦、风阻等多个方面,长期以来,噪音污染一直是汽车行业和乘客面临的重要问题,高强度的噪音不仅影响了驾驶员和乘客的健康与舒适感,还分散了驾驶员的注意力,降低了行车安全,因此开发高效的吸隔音复合材料成为汽车工程领域的研究热点之一。

2、传统的汽车吸隔音材料如泡沫塑料、防水膜等逐渐被吸音性能好、重量更轻、耐用性更强的复合材料所取代,新型复合材料通常包括吸音层、隔音层和隔热层等功能性部分,通过多层结构的设计与优化,实现了对多频段噪音的有效控制。尽管车内吸隔音复合材料在提升车内环境舒适性和安全性方面具有巨大潜力,但是在实际应用中仍然面临一些技术问题,例如,复合材料的制备工艺需要高精度的控制,成本相对较高;材料的耐久性和稳定性也需要进一步提升,以满足汽车长期使用的要求,此外不同车型、车辆结构和使用环境的差异也对吸隔音复合材料的性能提出不同的要求,针对性地进行研究和优化。

3、因此,车内吸隔音复合材料的研究与应用具有重要意义,不仅能够提升汽车行驶过程中的舒适性和安全性,还能够推动汽车工业的可持续发展,随着材料科学和汽车技术的不断进步,吸隔音复合材料在汽车制造领域发挥越来越重要的作用,为保障驾车出行的舒适性和安全性提供了一份保障。

技术实现思路

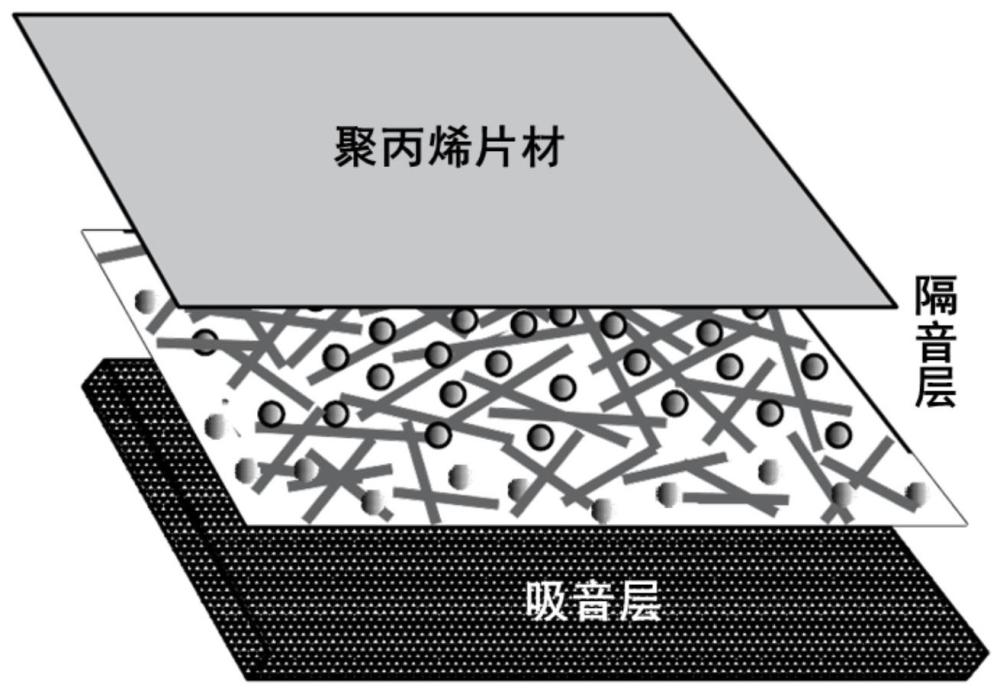

1、本发明提出了一种车内吸隔音复合材料,由隔音层和吸音层组成,隔音层由竹纤维、茶叶纤维、fe3o4包覆中空玻璃微珠和聚丙烯片材组成,吸音层由氨基化纳米纤维素纤维基气凝胶和聚氨酯泡沫组成,采用了隔音层在上、吸音层在下的组合,制备得到一种能够用于车内的吸隔音复合材料。

2、采用了如下技术方案:

3、一种车内吸隔音复合材料,由隔音层和吸音层组成,所述隔音层由竹纤维、茶叶纤维、fe3o4包覆中空玻璃微珠、聚丙烯片材组成,竹纤维:茶叶纤维:fe3o4包覆中空玻璃微珠的质量之比为1:1:0.2~1.0;其中,fe3o4包覆中空玻璃微珠由以下重量份的原料制备得到:3~5份二水合草酸亚铁,1.5~2.5份中空玻璃微珠;

4、所述吸音层由以下重量份的原料组成:1~3份氨基化纳米纤维素纤维基气凝胶,5~15份聚氨酯泡沫,其中,氨基化纳米纤维素纤维基气凝胶由以下原料制备:纳米纤维素纤维:支化聚乙烯亚胺的重量份之比为0.5~4.5:100,0.5~1ml/g的环氧丙烷。

5、进一步地,所述fe3o4包覆中空玻璃微珠的制备包括以下步骤:

6、p1,取中空玻璃微珠依次用去污粉、无水乙醇和去离子水清洗,在80℃烘箱中烘干备用,再将清洗后的中空玻璃微珠转移至70vol%硫酸水溶液和30vol%过氧化氢水溶液的混合溶液中,常温下浸泡3h,该过程在通风橱中进行,结束后用蒸馏水冲洗3次并在60℃烘箱中干燥6h,得到预处理中空玻璃微珠;

7、p2,称取二水合草酸亚铁溶解于无水乙醇,在水浴锅中60℃恒温水浴1h,期间以400rpm的速度进行搅拌,得到草酸亚铁的醇溶液,将步骤p1中制备得到的预处理中空玻璃微珠加入草酸亚铁的醇溶液中,保持水浴温度为60℃并以500rpm的搅拌速度继续搅拌2h,至混合均匀,将水浴温度升温至85℃,400rpm搅拌至无水乙醇完全蒸发,并在80℃烘箱中烘干,得到fe3o4包覆中空玻璃微珠前驱体;

8、p3,将步骤p2中制备得到的fe3o4包覆中空玻璃微珠前驱体进行研磨至无结块,转移至瓷舟,在氩气气氛下于管式炉中热处理,热处理温度为450℃~500℃,热处理时间为2~3h,升温速率5℃/min,得到fe3o4包覆中空玻璃微珠。

9、优选地,步骤p1中所述硫酸浓度为85wt%、过氧化氢浓度为30wt%。

10、优选地,步骤p2中所述二水合草酸亚铁的添加量为3~5g/l,预处理中空玻璃微珠添加量为1.5~2.5g/l。

11、进一步地,所述隔音层的制备包括以下步骤:

12、q1,将竹纤维、茶叶纤维切割成等长,长度为1cm,依次用去离子水清洗除杂,再分别浸泡在5wt%的naoh水溶液中室温下处理10~15h,料液比为1:25~35,处理结束后分别用去离子水冲洗3次后在真空烘箱中烘干至恒重,温度为70℃,分别得到预处理竹纤维和预处理茶叶纤维;

13、q2,取两个聚丙烯片材切割成使用形状,称取步骤q1中得到的预处理竹纤维和预处理茶叶纤维的混合物置于聚丙烯片材之间,取fe3o4包覆中空玻璃微珠分散加入聚丙烯片材之间的混合物中,组成隔音层组件;

14、q3,将步骤q2中制备得到的隔音层组件放在热压机模具中,预设温度和压力热压成型,温度为160~190℃,压力为3~6mpa,达到预设温度和压力后在该条件下保持2min进行固化,待固化结束使其自然冷却至室温,得到所述隔音层。

15、优选地,步骤q2中所述预处理竹纤维:预处理茶叶纤维的质量比为1:1,预处理竹纤维和预处理茶叶纤维的纤维总体积比为10%~30%。

16、优选地,吸音层的制备包括以下步骤:

17、m1,配制含有5wt%naoh和15wt%尿素的水溶液为5wt%naoh-15wt%尿素水溶液,并在-14℃下保存,取纳米纤维素纤维溶解于5wt%naoh-15wt%尿素水溶液中,得到质量分数为1~3wt%的纳米纤维素纤维溶液;

18、m2,取步骤m1中制备得到的纳米纤维素纤维溶液与支化聚乙烯亚胺混合,搅拌至均匀分散,搅拌时间30~60min,搅拌速度400rpm,得到混合溶液;

19、m3,取步骤m2中制备得到的混合溶液,向混合溶液中滴加环氧氯丙烷,环氧氯丙烷的滴加量为0.5~1ml/g,在冰水浴中400rpm搅拌40~80min,温度为-4℃~-2℃,倒入模具中升温至55~65℃进行交联反应,反应时间90~120min,得到水凝胶;

20、m4,将步骤m3中制备得到的水凝胶在去离子水中浸泡30min,期间每10min更换一次水,冷冻干燥48h得到氨基化纳米纤维素纤维基气凝胶;

21、m5,将步骤m4中制备得到的氨基化纳米纤维素纤维基气凝胶分散在去离子水中,氨基化纳米纤维素纤维基气凝胶的用量为1~3g/l,超声分散30min,得到混合物a,将切成块状的聚氨酯泡沫浸入混合物a中挤压,并利用超声振荡辅助,使混合物a充分浸润聚氨酯泡沫,超声振荡15~20min,转移至恒温水浴中,90℃反应6h,得到聚氨酯泡沫复合材料;

22、m6,将步骤m5制备得到的聚氨酯复合泡沫材料取出后转移至10vol%乙醇水溶液中,静置过夜后取出,冰箱中-5℃冷冻4h,再于冷冻干燥机中干燥48h,再切割成使用形状,得到氨基化纳米纤维素纤维基气凝胶增强的聚氨酯泡沫,即为所述吸音层。

23、优选地,步骤m2中所述纳米纤维素纤维溶液和支化聚乙烯亚胺的质量比为0.5~1.5:1。

24、进一步地,所述车内吸隔音复合材料的制备包括以下步骤:

25、s1,将吸音层和隔音层叠放在一起,隔音层在上、吸音层在下,确保其表面平整、干净并且对齐,在隔音层和吸音层的接触面均匀涂覆环氧树脂胶黏剂,将隔音层和吸音层粘接在一起,得到预制件;

26、s2,将步骤s1中制备得到的预制件放置在热压机的工作台上,热压机的预设温度为170~200℃,预设压力为3~5mpa,待达到预设温度和预设压力后保温保压维持2~5min,压合完成即得到所述车内吸隔音复合材料。

27、本发明所取得的有益效果如下:

28、本发明提出了一种车内吸隔音复合材料,由隔音层和吸音层组成。首先,隔音层由竹纤维和茶叶纤维为原料、聚丙烯片材为基体、fe3o4包覆中空玻璃微珠为填料,通过热压成型制备得到,竹纤维和茶叶纤维是天然纤维,具有绿色环保的特点,二者杂化形成增强体对于提升基体即聚丙烯片材的机械性能及隔音性能具有显著效果,由于竹纤维-茶叶纤维增强体的密度与基体不同,声波在入射后经过材料会经散射和多次衍射,增强体的增加使得声波入射后的传播阻力更大,具有良好的隔音效果,而以fe3o4包覆中空玻璃微珠为填料,fe3o4具有较高的密度,可以有效提高竹纤维-茶叶纤维增强体的密度的同时,当声波入射到隔音层中的fe3o4包覆中空玻璃微珠表面时发生折射和反射从而增加声波的传播路径,使得声能的耗散提高,中空玻璃微珠同样具有折射、反射入射声波的作用,制备fe3o4包覆中空玻璃微珠便能够将fe3o4和中空玻璃微珠对声能的耗散作用叠加、强化;其次,吸音层由氨基化纳米纤维素纤维基气凝胶和聚氨酯泡沫组成,气凝胶和聚氨酯泡沫均具有高孔隙率和高比表面积,氨基化纳米纤维素纤维基气凝胶通过气凝胶固有的多孔性和高表面积增加了功能性、而通过氨基化纳米纤维素纤维表面的羟基、氨基官能团与聚氨酯泡沫间的分子间相互作用使气凝胶在聚氨酯泡沫的孔隙中稳定存在,而气凝胶与聚氨酯泡沫的孔隙尺寸具有差异,因此在声波通过吸音层时声能由于空气与孔壁的振动摩擦而转化为热能而耗散,由于孔隙之间互相连通、分布密度高,使得各个方向的声波都能得到较好的吸收和耗散;最后,通过热压成型将隔音层和吸音层压制成型,形成隔音层在上、吸音层在下的复合材料,隔音层能够阻挡噪音的传播,而吸音层则用于吸收噪音并减少回声,从而最大程度提高车辆内部的隔音效果。

本文地址:https://www.jishuxx.com/zhuanli/20240801/239671.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表