一种排丝膜片的自动化层叠制造方法和装置与流程

- 国知局

- 2024-08-02 13:29:10

本发明涉及膜分离,尤其涉及一种排丝膜片的自动化层叠制造方法和装置。

背景技术:

1、膜分离作为高效共性关键技术,为推进零碳能源重构、低碳流程再造、负碳体系构建等方面实现“双碳”战略提供坚实支撑。据统计,工业能耗占全社会总能耗的70%左右。在能源消费侧,能源总量和强度“双控”将加强,降低高耗能制造业碳排放量、实现“绿色制造”是我国实现“碳中和”目标的关键一步。

2、中空纤维帘式膜组件的生产规模庞大,工序繁多,各工序间存在不同程度的“人多效低”问题,尤其突出的是排丝膜片层叠工序。目前,现有技术中的排丝膜片层叠工序存在的问题有:

3、(1)人工成本高,提高产量基本依靠“人海战术”;

4、(2)工序的机械化程度低,生产效率低;

5、(3)产品生产质量稳定性差,人为操作对产品质量有影响,不同人员制作的产品质量参差不齐。

6、(4)生产现场规整度有待提高。

技术实现思路

1、本发明的实施例提供了一种排丝膜片的自动化层叠制造方法和装置,以实现有效地提高排丝膜片的自动化层叠制造效率。

2、为了实现上述目的,本发明采取了如下技术方案。

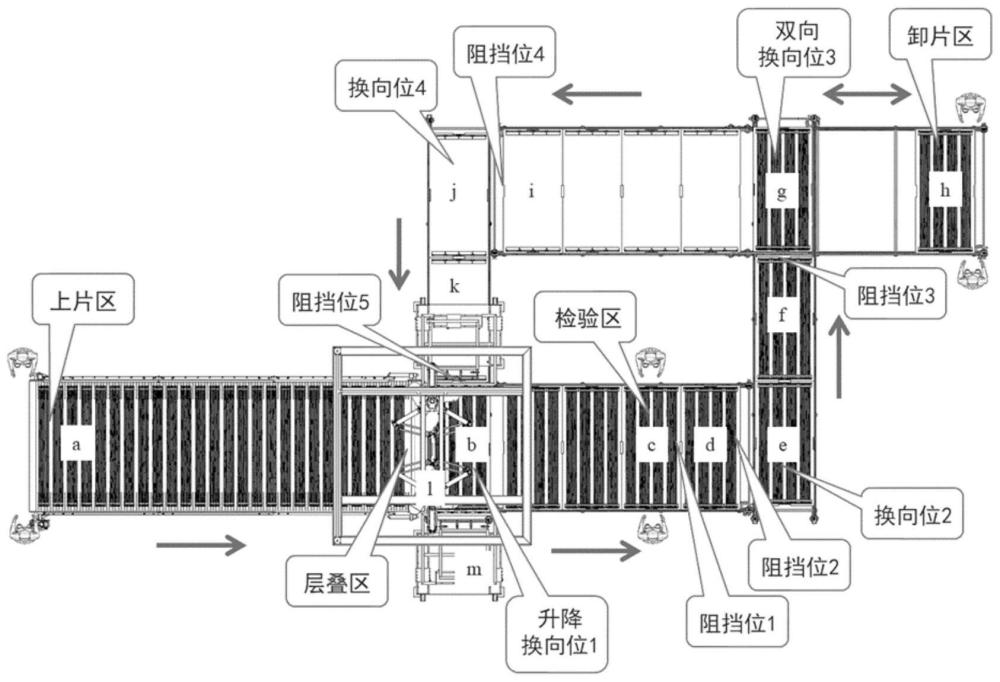

3、根据本发明的一个方面,提供了一种排丝膜片的自动化层叠制造装置,包括:依次连接的上片区装置、层叠区装置、检验区和卸片区,所述层叠区装置包含并联机器人、视觉识别系统、层叠工装、压片装置、打胶装置和导轨行架,所述上片区装置包括用于放置排丝膜片的传送带,所述层叠工装固定在工装板上;

4、所述视觉识别系统识别传送带上的排丝膜片特征结构,当识别到排丝膜片特征结构后将信号传输给并联机器人,并联机器人对传送带上的排丝膜片进行拾取,压片装置协助并联机器人将排丝膜片放置在层叠工装上,层叠工装中的下围框、层叠膜片和上围框组成膜组,打胶装置对层叠工装上的各层排丝膜片进行打胶粘接,所述压片装置和所述打胶装置与导轨行架连接,均由导轨行架控制。

5、优选地,所述上片区装置中的传送带用伺服电机控制,传送带两端设置为镂空透气结构,将排丝膜片放置在传送带镂空透气结构上,通过传送带将排丝膜片向层叠区装置传送。

6、优选地,并联机器人包括处理器和末端拾取装置,所述末端拾取装置采用负压吸盘形式装置,多台联机状态的并联机器人的动作同步进行,所述处理器控制所述末端拾取装置的膜片拾取节拍为0.5s/片~5s/片。

7、优选地,述末端拾取装置的负压吸盘气孔为密集气孔形式,吸盘所用负压为0.4~0.7mpa,吸盘大小及形状与拾取区域相适配。

8、优选地,所述排丝膜片的层叠数量为5-15层,每加一层均需打胶,用于膜片与膜片间粘接,打胶位置与排丝膜片1道胶位置重合;压片装置位于打胶装置之前,用于辅助排丝膜片的放置及层叠,压板厚度为1~5mm。

9、优选地,在检验区安装膜组上围框,卸片区为环形外延结构,在卸片区将膜组从层叠工装上取下,归置于膜组存储箱,将膜组下围框放置于层叠工装内,开始下一轮新膜组制作。

10、根据本发明的另一个方面,提供了一种排丝膜片的自动化层叠制造方法,优选地,所述方法包括:

11、步骤s1,将排丝膜片放置于位于上片区装置的传送带上,传送带将排丝膜片运送至层叠区,等待识别拾取;

12、步骤s2,将层叠工装固定在工装板上,将膜组下围框放置于层叠工装内,放置完成后,控制开关让固定层叠工装的工装板进入下一工位;

13、步骤s3,工装板进入到下一工位后,定位汽缸升起,锁定工装板,升降机构升起工装板,滑轨行走至打胶位,打胶机在膜组下围框处打胶;

14、步骤s4,打胶机打胶的同时,传送带将排丝膜片运送至层叠区,打胶完成后,打胶机滑轨回到原点,工装板下降一定高度后,层叠区的视觉识别系统识别到传送带上的膜片的特征结构后,将信号传送至并联机器人,并联机器人拾取排丝膜片,压片装置协助并联机器人将拾取的排丝膜片放置在层叠工装上;

15、步骤s5,并联机器人放片完成后,返回至原位拾取排丝膜片,滑轨行走到打胶位打胶机进行新一轮打胶;

16、步骤s6,重复步骤s4和步骤s5的处理过程,当膜组层叠至指定高度或者层叠至指定层数后,在最上面再打一层胶,打胶完成后,打胶机滑轨回到原点,工装板进入下一工位;

17、步骤s7,工装板到达检验区,阻挡位阻挡汽缸升起,进行膜组上围框安装,安装完成后,检查并修复排丝膜片的质量缺陷,操作完成后,开关控制进入下一工位,工装板到达卸片区后,该循环的膜组制备完成,将膜组从层叠工装上取下,归置于膜组存储箱,随后将膜组下围框放置于层叠工装内开始下一轮新膜组制作;

18、步骤s8,重复步骤s1至步骤s7的处理过程,进行膜组的循环流水线生产制作。

19、优选地,所述的排丝膜片包括中空纤维帘式膜排丝膜片。

20、由上述本发明的实施例提供的技术方案可以看出,本发明实施例方法将自动化生产线引入到中空纤维帘式膜排丝膜片的层叠工艺过程,可显著降低人工成本,大幅提高生产效率,进一步提升产品质量稳定性。

21、本发明附加的方面和优点将在下面的描述中部分给出,这些将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:1.一种排丝膜片的自动化层叠制造装置,其特征在于,包括:依次连接的上片区装置、层叠区装置、检验区和卸片区,所述层叠区装置包含并联机器人、视觉识别系统、层叠工装、压片装置、打胶装置和导轨行架,所述上片区装置包括用于放置排丝膜片的传送带,所述层叠工装固定在工装板上;

2.根据权利要求1所述的装置,其特征在于,所述上片区装置中的传送带用伺服电机控制,传送带两端设置为镂空透气结构,将排丝膜片放置在传送带镂空透气结构上,通过传送带将排丝膜片向层叠区装置传送。

3.根据权利要求2所述的装置,其特征在于,并联机器人包括处理器和末端拾取装置,所述末端拾取装置采用负压吸盘形式装置,多台联机状态的并联机器人的动作同步进行,所述处理器控制所述末端拾取装置的膜片拾取节拍为0.5s/片~5s/片。

4.根据权利要求3所述的装置,其特征在于,所述末端拾取装置的负压吸盘气孔为密集气孔形式,吸盘所用负压为0.4~0.7mpa,吸盘大小及形状与拾取区域相适配。

5.根据权利要求1所述的装置,其特征在于,所述排丝膜片的层叠数量为5-15层,每加一层均需打胶,用于膜片与膜片间粘接,打胶位置与排丝膜片1道胶位置重合;压片装置位于打胶装置之前,用于辅助排丝膜片的放置及层叠,压板厚度为1~5mm。

6.根据权利要求1所述的装置,其特征在于,在检验区安装膜组上围框,卸片区为环形外延结构,在卸片区将膜组从层叠工装上取下,归置于膜组存储箱,将膜组下围框放置于层叠工装内,开始下一轮新膜组制作。

7.一种排丝膜片的自动化层叠制造方法,其特征在于,适用于权利要求1至6任一项所述的装置,所述方法包括:

8.根据权利要求7所述的方法,其特征在于,所述的排丝膜片包括中空纤维帘式膜排丝膜片。

技术总结本发明提供了一种排丝膜片的自动化层叠制造方法和装置。该装置包括:依次连接的上片区装置、层叠区装置、检验区和卸片区,层叠区装置包含并联机器人、视觉识别系统、层叠工装、压片装置、打胶装置和导轨行架,上片区装置包括传送带,当视觉识别系统识别到排丝膜片特征结构后将信号传输给并联机器人,并联机器人对传送带上的排丝膜片进行拾取,压片装置协助并联机器人将排丝膜片放置在层叠工装上,打胶装置对层叠工装上的各层排丝膜片进行打胶粘接,压片装置和打胶装置与导轨行架连接,均由导轨行架控制。本发明方法将自动化生产线引入到中空纤维帘式膜排丝膜片的层叠工艺中,可显著降低人工成本,大幅提高生产效率,进一步提升产品质量稳定性。技术研发人员:彭兴峥,刘亚品,陈光平,任凤伟,刘树新,孙振齐,陈青学,赵小龙受保护的技术使用者:奥赛科膜科技(天津)有限公司技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240801/239868.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。