一种铜/钼/铜层状复合板及其制备方法与流程

- 国知局

- 2024-08-02 13:36:33

本发明涉及一种铜/钼/铜层状复合板及其制备方法,属于金属基层状复合材料成型领域。

背景技术:

1、随着第三代半导体材料的兴起,芯片的集成度越来越高,功率也不断增大,不可避免地导致发热量大幅度增加,因此对电子封装材料的热膨胀系数和导热能力提出了更高的要求。平面复合型铜/钼/铜层状复合材料由于具有高的导热能力和低的热膨胀系数,并且可以通过调控铜和钼的厚度比例,实现膨胀系数和热导率的优化配置,因而成为高功率芯片理想的封装材料。

2、目前平面复合型铜/钼/铜层状材料主要制备方法有粉末冶金法、爆炸复合法、喷射沉积法以及轧制复合法。粉末冶金法和爆炸复合法受自身工艺特点的限制,难以直接制备厚度较小的复合板材,通常需要结合后续轧制加工才能制备出满足厚度要求的复合板材。喷射沉积法虽然可直接制备薄板,但却存在尺寸精度不高,界面结合强度低的缺点。轧制复合作为目前使用最为广泛的方法,在实际操作时同样存在不足。例如,热轧复合时,为免钼板和铜板氧化,轧制过程需在保护气氛中进行,或者对侧面进行焊合处理以隔绝空气;冷轧复合时,首道次必须采用大变形量(通常大于50%)方可实现复合。然而,大变形量轧制不仅对设备要求高,而且轧制过程可控性低,板型和精度不易控制。

3、另外,由于目前的技术获得铜钼铜复合板通常为轧制制备,无论轧制之前采用何种工艺预复合,最终都需经过轧制。轧制过程由于铜的变形抗力远低于钼,因此会导致铜变形大,钼变形小的情况,直到铜层厚度小于钼层,钼层才会开始变,因此现有铜/钼/铜层状复合材料的结构均为两面铜层厚度相同且钼层厚度不小于铜层厚度,如polymetallurgical公司生产的铜/钼/铜复合材料各层的厚度比例为1:(1~6):1,国内某公司产品的厚度比例为1:(1~4):1。尚未发现铜层厚度不同且其中一面铜层厚度大于中间钼层的铜/钼/铜复合材料。

4、铜/钼/铜电子封装材料在使用时,各层的功能均不相同,其中一面铜层用于焊接另一面用于散热,中间钼层的作用为防止热膨胀。当铜/钼/铜复合材料用于大功率芯片时,为避免热膨胀过大,必然会增加钼层厚度,同时增加散热铜层厚度以加快散热,但由于焊接铜层只需实现焊接和传热功能,厚度并不需要增加。因此,大功率芯片的封装时,亟需一种两面铜层厚度不同,且其中一面铜层厚度大于中间钼层厚度的铜/钼/铜复合材料。

技术实现思路

1、针对现有产品的匮乏,本发明的第一个目的在于提供一种铜/钼/铜层状复合板,本发明所提供的铜/钼/铜层状复合板,两面铜层厚度不同,且其中一面铜层厚度大于中间钼层厚度的铜/钼/铜复合材料,本发明提供的铜/钼/铜层状复合板,提高了散热铜层的厚度,减小了焊接铜层的厚度,散热效率优于等厚铜/钼/铜。

2、本发明的第二个目的在于提供一种铜/钼/铜层状复合板的制备方法,本发明综合利用爆炸复合、温轧和冷轧的协同,制备了一种各层厚度均不相同的铜/钼/铜层状复合板,弥补了该类产品的市场空白。

3、为达到以上目的,本发明采用如下技术方案。

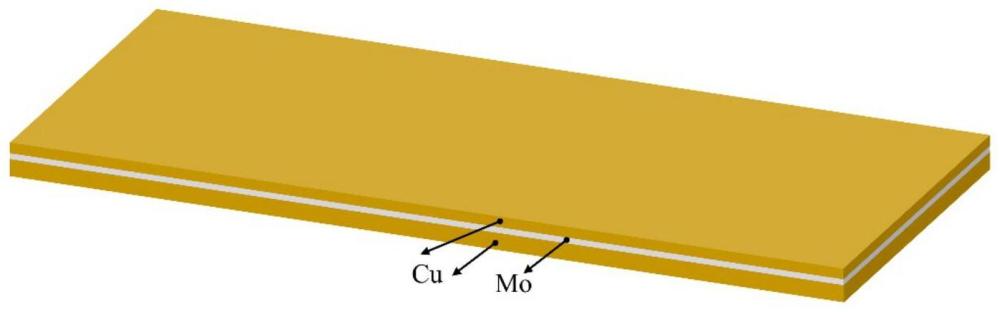

4、本发明一种铜/钼/铜层状复合板,所述铜/钼/铜层状复合板中,由铜层a、铜层b以及位于铜层a与铜层b之间的钼层组成,其中铜层a与铜层b的厚度不同,且铜层b的厚度大于钼层的厚度。

5、本发明所提供的铜/钼/铜层状复合板,铜层a与铜层b的厚度不同,且铜层b的厚度大于钼层的厚度从而以适配铜/钼/铜层状复合板用作封装材料时,各层发挥不同的作用。

6、优选的方案,铜层a的厚度为0.4~0.75mm,铜层b的厚度为1~1.75mm,钼层的厚度为0.5~1mm。

7、本发明一种铜/钼/铜层状复合板的制备方法,将两块尺寸相同的铜板m与铜板n与1块钼板分别退火后,通过两次爆炸复合获得铜/钼/铜复合坯板;将铜/钼/铜复合坯板退火,然后依次进行温轧、第一次冷轧获得铜/钼/铜冷轧板,将铜/钼/铜冷轧板与退火铜板o进行爆炸复合获得铜/钼/铜-铜复合板,最后将铜/钼/铜-铜复合板进行第二次冷轧即得铜/钼/铜层状复合板。

8、本发明的制备方法,利用两次爆炸复合制备铜层厚度相同的复合坯料,结合温轧和冷轧首先保证了钼层和其中一面铜层的厚度,然后采用硬态的铜/钼/铜冷轧板与软态的退火铜板进行第三次爆炸复合,获得铜/钼/铜-铜复合板,再利用双面软硬不对称坯料冷轧时单面变形的特点,采用低速小道次变形量轧制,最终实现对另一面铜层厚度的控制,从而可控的获得所需厚度的铜/钼/铜层状复合板。

9、本发明的制备方法,先是采用两块尺寸相同的铜板m与铜板n与1块钼板复合获得铜/钼/铜复合坯板,结合温轧和冷轧首先保证了钼层和其中一面铜层的厚度。如果直接采用两面厚度不同的铜层,无论温轧还是冷轧,两面的铜层变形量存在差异,原始铜层厚的一面变形量一定大于铜层薄的一面,并且差距大小无法控制,最终导致铜层厚度无法准确控制,甚至可能出现由于一面铜层变形量大,导致复合板弯曲。此外先采用温轧,缩小铜与钼变形抗力的差距,实现铜和钼同时变形,如果直接冷轧,会出现只有铜变形,钼不变形的情况,温轧之后进行冷轧的主要目的是控制尺寸精度,原因在于温轧时,铜层的体积膨胀大于钼(钼几乎不膨胀),冷却后铜层体积缩小,如果没有冷轧,体积缩小的量无法控制,而通过温轧和冷轧的结合,即能够获得高精度的复合材料,以应用于电子封装领域。

10、优选的方案,所述铜板m与铜板n均选自纯铜板或无氧铜板,所述钼板为纯钼板。

11、优选的方案,所述铜板m与铜板n的厚度为2~5mm,所述钼板的厚度为2~5mm。

12、在实际生产过程中,通常采用铜板和钼板的尺寸均为(200~500mm)×(300~600mm)×(2~5mm)

13、优选的方案,将铜板m与铜板n在氢气的保护下进行退火,其退火的温度为400~420℃,退火的时间为1~2h。

14、优选的方案,将钼板在氢气的保护下进行退火,其退火的温度为800~820℃,退火的时间为1~2h。

15、优选的方案,先以钼板为基板,铜板m为复板进行第一次爆炸复合获得铜/钼复合板,再以铜/钼复合板为基板,铜板n为复板进行第二次爆炸复合,获得铜/钼/铜复合坯板。

16、第二次爆炸复合的结合面也为铜-钼结合。

17、优选的方案,将铜/钼/铜复合坯板于350~400℃进行退火5~8h。发明人发现,选择以原始板材更低的退火温度,更长的退火时间,既可消除爆炸复合过程产生的应力,又可抑制铜侧晶粒发生显著长大。

18、在实际生产过程中,将铜/钼/铜复合坯板置于氢气炉中退火,然后将退火后的复合板经超声波探伤,切除边缘结合不良的部分后分切为待轧坯料;在实际生产过程中,分切的待轧坯料优选为宽度100~200mm,长度200~300mm。

19、优选的方案,所述温轧的过程为,先置于350~380℃下保温1~2h,然后进行轧制,控制轧制速度为10~20m/min,道次变形量为15~18%,总变形量为60~70%。

20、采用本发明的温轧工艺,并通过将参数控制在本发明范围内,在轧制速度与道次变形量的协同控制下,可以使铜与钼同步变形,而且还能够确保厚度变形比例可控,发明人发现,采用本发明的变形工艺,在总变形量为60~70%时,铜层和钼层的变形量比值为0.75,即铜/钼/铜的变形量之比为1:0.75:1,可以精准的控制铜层和钼层的厚度。而若道次变形量过小,会导致铜变形,而钼不变形;道次变形量过大,铜和钼的变形协调性变差,轧制过程控制难度增加。根据塑性变形理论,当轧制变形量达到60~70%时,继续变形,厚度方向的变形趋于一致,铜的厚度会小于钼,难以实现铜层厚度大于钼层的目的。此外由于变形主要靠温轧实现,因此温轧的变形量不可过小,即温轧之后的厚度与目标厚度相近,仅需少量的冷轧变形即可实现目标。可见,冷轧的目的是为了精确控制厚度。

21、此外,在本发明中,采用温轧工艺,可避免坯料高温热轧时发生严重氧化,因此,轧制过程也无需在保护性气氛环境中进行。

22、优选的方案,第一次冷轧至获得厚度为1.5~2mm的铜/钼/铜冷轧板。

23、优选的方案,所述第一次冷轧的速度为8~10m/min,道次变形量为10~12%。

24、在冷轧过程中,本发明通过降低冷轧速度和道次变形量,不仅可以减小轧制力,还可以提高轧制坯料的尺寸精度,且由于温轧过程总变形量为已达到60~70%,根据前述塑性变形理论,该步骤中较小的变形量依然可以保证复合板的均匀变形。

25、优选的方案,所述退火铜板o为纯铜板或无氧铜板。

26、优选的方案,所述退火铜板o的厚度为1~2mm。

27、在本发明中,所用退火铜板o可以用直接购买的退火铜板,也可以采用铜板,采用前述方式退火处理制得。

28、优选的方案,以铜/钼/铜冷轧板为基板,退火铜板o为复板进行第三次爆炸复合。

29、在本发明中,第三次爆炸复合后,不进行去应力退火,其目的是增加铜/钼/铜基层和复层(退火铜板)的硬度差,确保下一步轧制时铜/钼/铜冷轧板层不发生变形,而纯铜复层发生变形。

30、优选的方案,所述第二次冷轧的轧制速度为5~6m/min,道次变形量为5~6%。

31、在本发明中,第二次冷轧时,由于前一步爆炸复合后未进行退火,因此一面为硬态的铜/钼/铜冷轧板,另一面为软态的退火铜板,本发明通过较低的轧制速度和小道次变形量的轧制工艺,确保轧制过程中只有退火铜板发生变形,从而实现了对单面铜材的厚度控制,最后可控的获得了三层厚度均可控的铜/钼/铜复合板。

32、在实际操作过程中,第二次冷轧完成后,切除四周多余铜材,得到所述铜/钼/铜层状复合板。

33、原理与优势

34、本发明与现有技术制备的铜/钼/铜层状复合板最大的区别在于,两面铜层的厚度不同,且其中一面铜层厚度大于中间钼层厚度。主要原理在于利用两次爆炸复合制备铜层厚度相同的复合坯料。结合温轧和冷轧首先保证了钼层和其中一面铜层的厚度,然后进行第三次爆炸复合。再利用双面软硬不对称坯料冷轧时单面变形的特点,采用低速小道次变形量轧制,最终实现对另一面铜层厚度的控制。本发明可在现有常规装备上完成生产,无需进行设备改造,适用于工业化生产。

本文地址:https://www.jishuxx.com/zhuanli/20240801/240155.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表