一种耐高温韧性板芯胶膜、制备方法及夹层结构与流程

- 国知局

- 2024-08-02 13:38:41

本技术属于耐高温结构胶黏剂。本发明涉及一种耐高温韧性板芯胶膜、制备方法及夹层结构。

背景技术:

1、蜂窝夹层结构具有比强度、比刚度高、抗疲劳性能好、抗冲击性好以及可设计性强等优点,被广泛应用于航天和航空领域。随着航天装备的发展,对结构的减重效率和耐温等级都提出了更高要求,因此需要发展耐300℃以上蜂窝夹层复合材料。

2、耐300℃蜂窝夹层复合材料的制备需要耐300℃以上蜂窝、面板和板芯胶膜等同耐温等级材料的共同突破,目前耐300℃以上蜂窝及复合材料面板材料的应用或制备已相对成熟,但耐300℃板芯胶膜还处于研制阶段,存在较多问题。已研制的耐300℃以上板芯胶膜韧性较差,粘接后拉剪强度较低或者夹层结构滚筒剥离性能较差,例如石化院已开发的j-330为代表的胶膜产品,固化后滚筒剥离强度为14n·mm/mm,无法满足航天产品对韧性的使用要求。

3、胶膜常规增韧方法是通过在热固性树脂中添加橡胶、热塑性树脂或者无机粒子等增韧剂进行改性,其中橡胶耐温太低,对板芯胶膜耐热性损伤较大,而无机粒子增韧效果又有限,因此耐高温胶膜树脂增韧多采用热塑性树脂增韧的方法。热塑性树脂添加量越大,胶膜韧性越好,但热塑性树脂熔点较高,当热塑性树脂大量溶解在胶膜树脂中时会大幅提高胶膜的熔点,胶膜室温无粘性,影响胶膜使用时的操作工艺性。此外本技术的板芯胶膜要求使用温度在300℃及以上,但可选的热塑性树脂大部分耐温在300℃以下,如果大量添加也会造成板芯胶膜耐温等级下降。一般耐温等级越高的热固性树脂,韧性越差,所以耐300℃及以上的热固性树脂本身脆性较大,如果热塑性树脂添加量太少,对胶膜的增韧效果也很有限,满足不了产品对胶膜高韧性的要求。

技术实现思路

1、本技术解决的技术问题是:克服现有技术的不足,提供了一种耐高温韧性板芯胶膜、制备方法及夹层结构,通过胶膜分层设计,实现了热塑性树脂的可控分布,达到少量热塑性树脂高效增韧的效果,同时胶膜保持了良好的耐热性;还通过热塑性树脂的相态控制,实现了增韧但不增加热固性树脂熔点的设计,制备的的增韧胶膜室温粘性良好,解决了现有耐高温板芯胶膜增韧研究中,韧性/耐热性/工艺性相互制约的问题。

2、本技术提供的技术方案如下:

3、第一方面,一种耐高温板芯胶膜,包括一层基础胶膜层和两层增韧层,基础胶膜层包括耐高温热固性树脂和载体,增韧层包括耐高温热固性树脂和增韧剂;耐高温板芯胶膜的组成顺序依次为增韧层、基础胶膜层和增韧层。

4、所述基础胶膜层的面密度为200g/m2-300g/m2;增韧层面密度为50g/m2-100g/m2。

5、所述基础胶膜层中载体面密度为10g/m2-80g/m2,耐高温热固性树脂面密度为120g/m2-290g/m2。

6、通常基础胶膜层与增韧层中的中的耐高温热固性树脂具有相同成分。

7、所述耐高温热固性树脂选自双马来酰亚胺树脂、氰酸脂树脂、氰基树脂或聚酰亚胺树脂。双马来酰亚胺树脂包括双马来酰亚胺树脂单体和其他成分,双马来酰亚胺树脂单体选自二苯甲烷二胺型双马树脂单体、甲苯型双马树脂单体、间苯二胺型双马树脂单体中的任意一种或两种按任意比例组成的混合物。氰酸脂树脂包括氰酸酯树脂单体和其他成分,氰酸酯树脂单体选自酚醛型氰酸脂树脂单体。氰基树脂包括氰基树脂单体和其他成分,氰基树脂单体选自双酚a型双邻苯二甲腈树脂、联苯型双邻苯二甲腈树脂中的一种或两种按任意比例组成的混合物。聚酰亚胺树脂包括3,3’,4,4’-二苯酮四甲酸二酐、芳香二胺和其他成分,芳香二胺选自间苯二胺、对苯二胺、3,4’-二氨基二苯醚中的至少任意比例的两种。其他成分包括固化剂、封端剂、成膜剂或者流变调控剂等。所述载体为聚酰亚胺纤维、玻璃纤维、碳纤维、芳纶纤维等纤维编织布或短切纤维无纺布。

8、以所述增韧层所包含成分的质量含量之和为100%计,所述增韧剂占增韧层质量的20%-40%,耐高温热固性树脂占增韧层的60%-80%。

9、所述增韧剂为热塑性树脂,可选自聚酰胺酰亚胺、聚苯并咪唑、酚酞基聚芳醚砜、酚酞基聚醚酮或聚酰亚胺中的一种或其中任意几种。

10、通过计算,所述热塑性树脂在板芯胶膜中的整体质量占比在5%-20%。

11、相对于常规胶膜增韧设计中热塑性树脂添加量一般在20%以上,才能达到较好的增韧效果,本技术的耐高温板芯胶膜中热塑性树脂整体含量较低,但通过热塑性树脂的分布控制,将热塑性树脂含量较高的增韧层置于粘接界面处,充分发挥胶膜的韧性;将热塑性树脂含量低的基础树脂层置于胶膜中心层处,充分发挥热固性树脂的耐热性和机械性能,最终本技术的板芯胶膜实现了耐高温和高韧性的综合目标。

12、所述热塑性树脂以微粒相态分布于增韧层中,热塑性树脂微粒粒径为5-80um。

13、相对于将热塑性树脂微粒溶解在胶膜树脂中的传统制备方法,本技术增韧层中热塑性树脂以微粒状态存在,可有效保留增韧层中耐高温热固性树脂的室温粘性,因此增韧层具有较好的室温粘性。在固化温度下热塑性树脂微粒发生溶解或熔融,同时又起到增韧作用。

14、第二方面,一种耐高温板韧性芯胶膜制备方法,具体步骤如下:

15、步骤一,将耐高温热固性树脂涂覆在载体上,制备基础胶膜层。

16、步骤二,25℃-100℃温度范围内在耐高温热固性树脂中加入热塑性树脂颗粒,高速搅拌均匀后压延成膜制备增韧层。

17、步骤三,在复合设备上,按照一层增韧层/一层基础胶膜层/一层增韧层的顺序通过加热滚压复合制备耐高温韧性板芯胶膜,热辊温度为50℃-100℃。

18、所述耐高温热固性树脂与载体复合的方式包括:耐高温热固性树脂在设备上热压延成膜与玻璃布复合,或者耐高温热固性树脂以溶液形式浸渍玻璃布后烘干。

19、本发明采用分步法制备基础胶膜层、增韧层和三层复合胶膜,利用现有设备即可制备出该新型胶膜,具备工程化易实现的优点。采用本发明的方法制备的耐高温韧性胶膜工艺性和力学性能都非常优异,具备可工程化应用的优点。

20、上述第一方面所述的耐高温韧性板芯胶膜、或第二方面所述制备方法制备得到的耐高温韧性板芯胶膜,可用于耐高温玻璃布蜂窝、pi泡沫、耐高温纸基蜂窝和金属蜂窝等夹层结构的制备。

21、第三方面,一种夹层结构,包括上述任一所述的一种耐高温板芯胶膜,或上述所述的一种耐高温板韧性芯胶膜制备方法制得的耐高温板芯胶膜。

22、具体的,所述夹层结构包括依次设置的面板、板芯胶膜、芯材、板芯胶膜和面板,板芯胶膜粘接于面板和芯材之间;经过固化,耐高温板芯胶膜实现对面板和芯材的牢固粘接。

23、本技术适合双马来酰亚胺树脂、氰酸酯树脂、氰基树脂及聚酰亚胺树脂等耐高温胶膜的增韧,可以应用于航空航天等高技术领域耐高温夹层复合材料,解决现有耐高温胶膜韧性和工艺性差的问题,满足耐高温夹层复合材料应用需求。

24、综上所述,本技术至少包括以下有益技术效果:

25、(1)耐高温胶膜一般韧性较差,需要加入大量的热塑性树脂进行增韧,热塑性树脂添加量越大,越容易造成板芯胶膜耐热性和室温粘性下降。本发明采用增韧层/基础胶膜层/增韧层的设计实现热塑性树脂的可控分布,实现对耐高温板芯胶膜的高效增韧,将热塑性树脂占比高的增韧层置于粘接界面处,提供板芯胶膜的高韧性,从而较显著地提高了界面处的粘接效果,热塑性树脂占比低的基础胶膜层提供耐高温板芯胶膜的耐热性能和机械强度。综合来看,热塑性树脂在整个板芯胶膜中的占比较低,对板芯胶膜整体的耐热性和室温粘性影响不大,实现了通过少量热塑性树脂高效增韧且不显著降低耐热性和粘性的目的。

26、(2)耐高温胶膜常规增韧方法是将热塑性树脂溶解耐高温树脂中,由于耐高温树脂熔点一般较高,热塑性树脂的溶解会造成树脂熔点的显著升高,导致胶膜室温粘性更差。本发明通过控制热塑性树脂在耐高温热固性树脂中的相态变化,实现了板芯胶膜的室温操作工艺性。在板芯胶膜制备和室温使用条件下,热塑性树脂未溶解,以微粒的相态存在耐高温板芯胶膜,这不会明显增加耐高温树脂部分的熔点,因此较好的保留了树脂部分的室温粘性;在高温下固化时,热塑性树脂溶解或熔融在耐高温热固性树脂中,又起到增韧的作用。

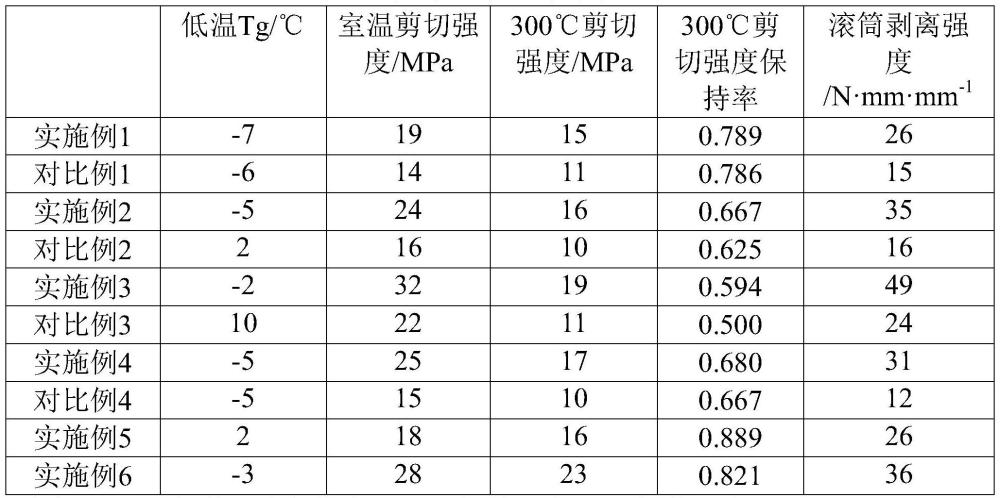

27、(3)本发明获得的耐高温韧性板芯胶膜,室温具有粘性,300℃拉剪强度≥15mpa,适用于耐温300℃以上的夹层结构,制备的玻璃布夹层结构滚筒剥离≥25n·mm/mm,韧性优异。除了玻璃布蜂窝夹层结构,还适用于pi泡沫夹层结构、耐高温纸基蜂窝夹层结构和金属蜂窝夹层结构的制备。

本文地址:https://www.jishuxx.com/zhuanli/20240801/240232.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表