一种与现场混装炸药车联动的炮杆的制作方法

- 国知局

- 2024-08-02 13:42:54

本技术涉及现场爆破领域,尤其涉及一种与现场混装炸药车联动的炮杆。

背景技术:

1、本部分的陈述仅仅是提供了与本公开相关的背景技术信息,不必然构成在先技术。

2、爆破作业的主要工序按先后顺序可分为:起爆器材的加工、装药、炮孔填塞、设置警戒起爆和爆后检查几个环节。装药环节有正向装药和反向装药两种,正向装药对应的爆破称为正向爆破,反向装药对应的爆破称为反向爆破。装药方法分为人工装药和机械装药,机械装药相对人工装药速度更快。无论采用人工装药还是机械装药,都必须严格控制每个爆破孔内的装药量,并在装药过程中检查装药高度。

3、爆破作业现场确认装药高度时通常采用软尺或炮杆测量,需要装入一定量炸药后进行测量,根据装药高度预估需要再次装入的炸药,再次进行测量。往复循环直至达到预定装药高度。

4、软尺或炮杆测量的缺点为装药作业连续性差、效率低,装药高度控制精度差,炸药多装时浪费炸药,矿石过度破碎;炸药少装时块度大,破碎工序能耗高,总体经济效益较差。

5、如何提高炮孔装药高度的精确性,成为亟待解决的问题。

技术实现思路

1、本实用新型提供了一种与现场混装炸药车联动的炮杆,将杆体通过挂绳悬挂在炮孔内,炮孔内装药高度上升到预定位置时压力传感总成将采集到的压力数据输出至电路模块,与电路模块连接的天线向杆体外部输出发射信号,混装炸药车接收到发射信号对应做出相应动作。本实用新型采用压力传感总成采集的信号提示炮孔内装药高度达到预定高度,提高装药高度的精确控制。

2、实现本实用新型目的的技术方案如下:

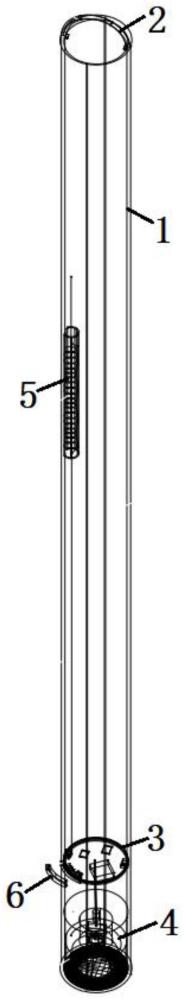

3、本实用新型提供了一种与现场混装炸药车联动的炮杆,包括:杆体、设置在所述杆体顶端的挂耳、设置在所述杆体内部的电路模块和压力传感总成、设置在所述杆体中部的天线;

4、所述挂耳上固定有挂绳,所述挂绳将所述杆体悬挂至炮孔内预设高度;

5、所述杆体的底端开口,所述电路模块设置在所述杆体的中部,所述电路模块位于所述天线下方;

6、所述压力传感总成设置在所述杆体的底部,所述压力传感总成的底面接触炮孔内炸药,所述压力传感总成采集炮孔内药量的压力数据,所述压力传感总成连接所述电路模块,所述电路模块连接天线,天线向所述杆体的外部发射无线信号。

7、在本实用新型的一个实施例中,所述压力传感总成包括:用于采集所述炮孔内装入药量信息的压力传感器、设置在压力传感器下方的压力传导件、作为所述杆体底面的弹波;

8、压力传感器、压力传导件和弹波从上至下依次设置,压力传感器连接压力传导件,压力传导件连接弹波;

9、弹波接触炮孔内炸药将作用力通过压力传导件传输至压力传感器,压力传感器采集压力数据传输至所述电路模块。

10、在本实用新型的一个实施例中,压力传导件呈锥形设置;

11、压力传导件的大端接触弹波,压力传导件的小端接触压力传感器。

12、在本实用新型的一个实施例中,所述压力传感总成还包括:套设在压力传导件周围的弹簧;

13、弹簧的底端接触弹波,弹簧的顶端低于压力传感器。

14、在本实用新型的一个实施例中,还包括:套设在压力传感器和压力传导件外周的罩盖;

15、所述罩盖的底端开口,所述罩盖的底面接触弹波;

16、所述罩盖的顶面开设贯穿孔,压力传感器和所述电路模块之间的导线从贯穿孔穿过。

17、在本实用新型的一个实施例中,所述电路模块包括:匹配所述杆体内壁的主板、固定于主板上的主控芯片、电源开关、对码开关、充电接口、电源和通信模块;

18、主控芯片与复位开关、对码开关和通信模块电连接;

19、通信模块连接天线;

20、主控芯片连接所述压力传感总成的压力传感器;

21、电源连接充电接口,电源与主控芯片的电源端连接。

22、在本实用新型的一个实施例中,所述杆体上沿其周向开设弧形槽;

23、所述杆体上对应弧形槽位置设置有用于封堵该弧形槽的塞子;

24、主板上固定的电源开关、对码开关和充电接口位于弧形槽位置。

25、在本实用新型的一个实施例中,主板的上表面外轮廓周向设置有向上凸起的上限位环,主控芯片、电源开关、对码开关、充电接口、电源和通信模块位于上限位环内部;

26、主板的下表面设置有下限位环;

27、下限位环朝向所述压力传感总成。

28、在本实用新型的一个实施例中,主板上开设至少一个防呆槽;

29、主板上的防呆槽用于主板安装定位,防呆槽控制主板上的电源开关、对码开关和充电接口位于弧形槽处。

30、在本实用新型的一个实施例中,通信模块与天线连接;

31、所述杆体内对应天线位置设置天线限位装置。

32、与现有技术相比,本实用新型的有益效果是:

33、本实用新型将杆体通过挂绳悬挂在炮孔内,炮孔内装药高度上升到预定位置时压力传感总成将采集到的压力数据输出至电路模块,与电路模块连接的天线向杆体外部输出发射信号,混装炸药车接收到发射信号对应做出相应动作。本实用新型采用压力传感总成采集的信号提示炮孔内装药高度达到预定高度,提高装药高度的精确控制。

技术特征:1.一种与现场混装炸药车联动的炮杆,其特征在于,包括:杆体、设置在所述杆体顶端的挂耳、设置在所述杆体内部的电路模块和压力传感总成、设置在所述杆体中部的天线;

2.根据权利要求1所述的一种与现场混装炸药车联动的炮杆,其特征在于,所述压力传感总成包括:用于采集所述炮孔内装入药量信息的压力传感器、设置在压力传感器下方的压力传导件、作为所述杆体底面的弹波;

3.根据权利要求2所述的一种与现场混装炸药车联动的炮杆,其特征在于,压力传导件呈锥形设置;

4.根据权利要求2或3所述的一种与现场混装炸药车联动的炮杆,其特征在于,所述压力传感总成还包括:套设在压力传导件周围的弹簧;

5.根据权利要求2所述的一种与现场混装炸药车联动的炮杆,其特征在于,还包括:套设在压力传感器和压力传导件外周的罩盖;

6.根据权利要求1所述的一种与现场混装炸药车联动的炮杆,其特征在于,所述电路模块包括:匹配所述杆体内壁的主板、固定于主板上的主控芯片、电源开关、对码开关、充电接口、电源和通信模块;

7.根据权利要求1所述的一种与现场混装炸药车联动的炮杆,其特征在于,所述杆体上沿其周向开设弧形槽;

8.根据权利要求6所述的一种与现场混装炸药车联动的炮杆,其特征在于,主板的上表面外轮廓周向设置有向上凸起的上限位环,主控芯片、复位开关、对码开关、充电接口、电源和通信模块位于上限位环内部;

9.根据权利要求6所述的一种与现场混装炸药车联动的炮杆,其特征在于,主板上开设至少一个防呆槽;

10.根据权利要求6所述的一种与现场混装炸药车联动的炮杆,其特征在于,通信模块与天线连接;

技术总结本技术提供了一种与现场混装炸药车联动的炮杆,包括:杆体、设置在杆体顶端的挂耳、设置在杆体内部的电路模块和压力传感总成、设置在杆体中部的天线;挂耳上固定有挂绳,挂绳将杆体悬挂至炮孔内预设高度;杆体的底端开口,电路模块设置在杆体的中部,电路模块位于天线下方;压力传感总成设置在杆体的底部,压力传感总成的底面接触炮孔内炸药,压力传感总成采集炮孔内药量的压力数据,压力传感总成连接电路模块,电路模块连接天线,天线向杆体的外部发射无线信号。本技术采用压力传感总成采集的信号提示炮孔内装药高度达到预定高度,提高装药高度的精确控制。技术研发人员:姚志龙,左彦鹏,张三元,付有,王俊礼,孙海涛受保护的技术使用者:铜川市华泰爆破工程有限公司技术研发日:20240207技术公布日:2024/7/25本文地址:https://www.jishuxx.com/zhuanli/20240801/240397.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。