一种光面爆破周边眼笛形聚能爆破装药装置及其爆破方法

- 国知局

- 2024-08-02 13:43:01

本发明涉及爆破,特别涉及一种光面爆破周边眼笛形聚能爆破装药装置及其爆破方法。

背景技术:

1、在现代工程爆破领域,光面爆破技术作为一种高效的岩石破碎方法,已被广泛应用于隧道挖掘、地基开挖和矿山开采等领域。其主要目的是通过控制爆破能量的释放,尽可能减少不必要的岩石破坏和振动,以达到预期的爆破效果,保证爆破面的光滑和稳定,从而减少后续加工的成本和时间。然而,传统的光面爆破方法在实施过程中存在诸多不足,如装药效率低下、爆破效果不稳定、爆破安全性差等问题。

2、一方面,传统的光面爆破周边眼装药方式通常需要在钻孔后手工进行,这不仅劳动强度大,效率低下,而且难以确保装药的均匀性和紧实度,进而影响到爆破效果的稳定性和可预测性。另一方面,传统装药方式在恶劣环境中的装药过程中易受到水流和杂物的干扰,存在熄爆和爆破失败的风险,增加了安全隐患。

3、因此,急需开发一种新型的光面爆破周边眼聚能爆破装药装置及其爆破方法,旨在通过创新的聚能装药设计和优化的爆破策略,显著提升光面爆破的效果,同时降低成本和提高安全性。该技术的成功开发和应用,将为工程爆破技术领域带来革命性的改进,特别是在隧道、采矿和城市建设等高精度爆破工程中的应用,将极大提升工程效率和安全性,有望推动整个工程爆破技术向更高水平的发展。

4、近年来,聚能爆破技术的发展为解决上述问题提供了新的思路。聚能爆破利用特定形状的装药容器集中炸药能量,形成高速、高能的射流,以精准击穿目标材料。这种技术在军事和工业领域已经得到了成功应用,但在光面爆破周边眼的装药设计和实施中,如何有效集成聚能爆破技术,以提高爆破效率和爆破质量,仍是一个亟待解决的技术问题。

5、基于此,需要提出了一种新型的光面爆破周边眼笛形聚能爆破装药装置及其爆破方法。该装置采用笛型聚能管和内部配备的多个聚能结构,不仅可以有效集中爆炸能量,提高爆破精度和效果,还能通过预先封闭的装药方式大幅提高装药效率和安全性。此外,装置内部的止注环设计便于控制装药量,进一步增强了光面爆破的效果,并增加对岩石的抛掷作用,为光面爆破技术的发展和应用提供了一种新的思路和工具。通过对该技术的研究和应用,可望解决传统光面爆破在装药效率、爆破效果稳定性和安全性等方面的问题,推动光面爆破技术向更高效、更安全的方向发展。

技术实现思路

1、本发明所要解决的技术问题是提供一种光面爆破周边眼笛形聚能爆破装药装置及其爆破方法,有效的克服了现有技术的缺陷。

2、本发明解决上述技术问题的技术方案如下:

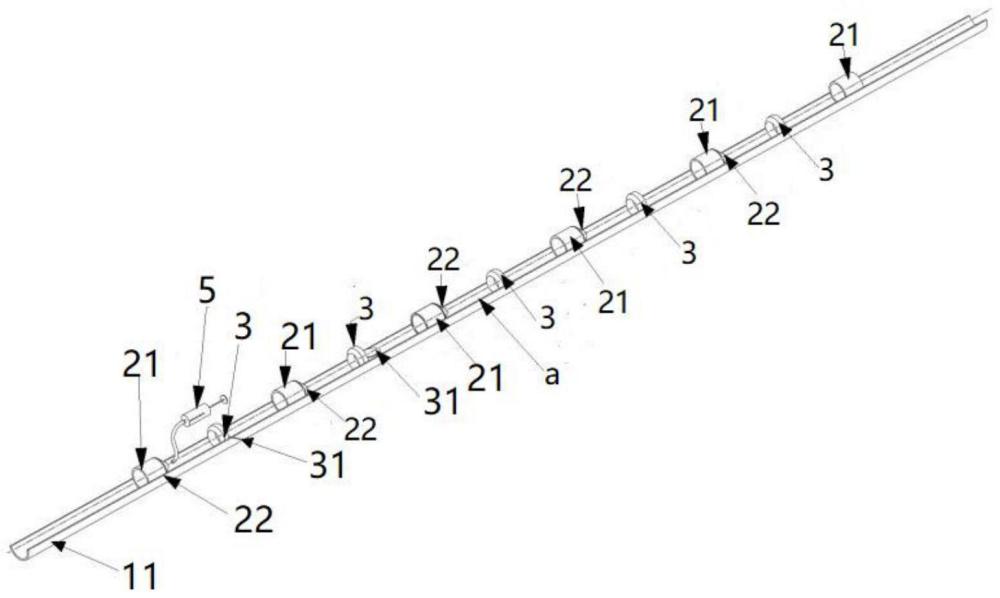

3、一种光面爆破周边眼笛形聚能爆破装药装置及其爆破方法,包括笛型的聚能管和多个聚能结构,上述聚能管包括两个截面为半圆环形的聚能半壳,两个上述聚能半壳相互对接,且两侧接缝通过密封件封闭,多个上述聚能结构沿上述聚能管的长度方向间隔固定在其内部两端之间,上述聚能结构包括固定环和聚能罩,上述聚能罩为中空的锥体构件,并分别固定在对应的上述固定环的一端,且锥尖端均指向上述聚能管的一端,相邻两个上述聚能结构之间设有止注环,上述止注环外表面与上述聚能管的内表面接触,上述止注环与相邻的上述聚能罩之间形成装药腔,上述止注环与相邻的上述固定环之间形成空气隔腔,其中一个上述聚能半壳上对应每个上述装药腔的部位均设有装药孔,上述装药腔内填充有炸药,上述装药孔在炸药填充后封闭,上述止注环背离聚能罩的一端设有可由上述聚能半壳的接缝取出的止注板。

4、在上述技术方案的基础上,本发明还可以做如下改进。

5、进一步,上述止注板边缘连接有连杆,上述止注板可由两个上述聚能半壳一侧的接缝伸入,并在旋转后遮挡住上述止注环远离相邻上述聚能罩的一端,或由两个上述聚能半壳一侧的接缝取出。

6、进一步,上述止注环靠近上述聚能罩的一端端部设为锥面。

7、进一步,上述固定环以及止注环分别固定在其中一个上述聚能半壳的内表面。

8、进一步,上述聚能罩的锥角为α,且30°≤α≤120°。

9、进一步,上述密封件为密封薄膜,并沿着上述接缝长度方向贴合于接缝的外侧。

10、本发明的有益效果是:结构设计合理,整个爆破装置装药更高效、更便捷,事先封闭装药可更大程度上增加装置的止水效果,避免水及碎石等杂物进入管内造成熄爆;内部止注环便于控制装药量,聚能结构可实现炮孔连线方向聚能效应,可达到光面爆破的效果同时增加对岩石的抛掷作用。

11、还提供一种光面爆破周边眼笛形聚能爆破装药装置的爆破方法,包括以下步骤:

12、步骤一、组装光面爆破周边眼笛形聚能爆破装药装置,具体如下:

13、s1、将多个聚能结构粘合在未开设装药孔的一个聚能半壳的内表面,并使得聚能罩的锥尖端均指向该聚能半壳的一端;

14、s2、将另外一个聚能半壳扣合在s的聚能半壳敞口侧,使得二者对接形成整个聚能管,之后,通过密封件对两个聚能半壳的两侧接缝除空气隔腔以外的部位进行封闭;

15、步骤二、装药,具体如下:

16、s3、利用止注板对其中一个止注环远离聚能罩的一端进行封堵,并在封堵过程中通过装药孔向装药腔内充填炸药,之后从接缝处取出止注板,通过密封件对空气隔腔两侧接缝进行封闭,并通过密封件封闭装药孔;

17、s4、重复上述s3的操作对每个装药腔均进行炸药充填;

18、步骤三、在被爆岩石中钻若干炮孔;

19、步骤四、确定光面爆破周边眼笛形聚能爆破装药装置在炮孔中的安装方式,具体如下:

20、若传爆方向为从炮孔外侧至里侧,则将光面爆破周边眼笛形聚能爆破装药装置装入炮孔中,并使聚能罩的锥尖端朝向炮孔外侧,之后在聚能管的一端装起始炸药,并给起始炸药连接雷管及引爆线;

21、若传爆方向为从炮孔里侧至外侧,则将光面爆破周边眼笛形聚能爆破装药装置装入炮孔中,并使聚能罩的锥尖端朝向炮孔里侧,之后在聚能管的一端装起始炸药,并给起始炸药连接雷管及引爆线;

22、步骤五、按步骤四适配的方案将多个光面爆破周边眼笛形聚能爆破装药装置顺次塞入炮孔中,并保持光面爆破周边眼笛形聚能爆破装药装置的两侧接缝方向一致,并使得装药孔朝向被爆岩石内侧,将引爆线贴合聚能管侧边后引出炮孔外,且将炮孔孔口封堵口;

23、步骤六、通过引爆线引爆起始炸药,进行爆破。

24、在上述技术方案的基础上,本发明还可以做如下改进

25、进一步,上述s4中,在炸药充填后,通过在聚能管外缠绕胶带进行加固。

26、进一步,上述炸药为乳化炸药或水胶炸药。

27、进一步,上述步骤s3中,充填炸药利用炸药充填装置,上述炸药充填装置包括带刻度的注射筒、注药推板、注射嘴、注药管、推杆和压板,上述注射筒一端敞口,另一端中部连通设有上述注射嘴,上述注药管的一端与上述注射嘴连接,上述推杆一端与上述注药推板的一端中部垂直连接,上述压板与上述推杆的另一端垂直连接,上述注药推板装入上述注射筒中,其外缘与上述注射筒内壁密封接触,并可沿上述注射筒移动,注药时,上述注药管的另一端经装药孔伸入装药腔进行充填。

28、有益效果是:整个设计装药及施工时间短,能有效提高工程爆破中装药效率并降低成本。

本文地址:https://www.jishuxx.com/zhuanli/20240801/240403.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表