一种线路板异形孔的制作方法与流程

- 国知局

- 2024-08-02 15:08:05

本发明涉及印制线路板制作,具体涉及一种线路板异形孔的制作方法,特别涉及一种槽孔与圆孔间异形孔的制作方法。

背景技术:

1、印刷电路板上的“孔”与线路一样是非常重要的元素。孔通过在孔壁上镀上一定厚度的铜层,贯穿整个线路板,实现pcb内层、外层或内外层上导电图形之间的电气连接。而非金属化孔则不参与线路板电气连接,主要起到固定、像安装孔、螺丝调整的接入孔、导线的传递孔等作用。

2、线路板上的“孔”包括规则的圆孔和以方槽孔、椭圆孔为主的异形孔。圆孔是常用的孔形状,易于加工,能够满足大部分需要。异形孔中的方槽孔则主要用于连接卡扣或器件,而椭圆孔主要用于解决器件针脚太密集的情况。长期以来线路板行业对于异形孔的工程资料处理,无统一规范,都是在产线收到钻孔资料后在钻孔过程中,发现尺寸、形状与客户要求不符后,再临时修改资料,一般一个异形孔资料反复修改多次资料才能满足要求。

3、现有技术中的异形孔制作工艺,存在如下问题:1、异形孔钻孔后易变形,后续电气零件安装困难或安装不上;2、钻孔过程中频繁断钻咀,增加制作成本;3、制作过程反复停机修改钻孔资料,影响产能并造成水电气资源浪费;4、易造成沉铜背光不良、孔壁结合力差、孔内无铜、孔壁铜分离、吹孔、爆孔、内层连接不良、短路、孔内粗糙、披锋、镀瘤等品质不良隐患,如图1所示。

4、鉴于此,有必要提供一种新的线路板异形孔制作方法解决上述技术问题。

技术实现思路

1、本发明要解决的技术问题是提供一种线路板异形孔的制作方法,用于规范制作槽孔与圆孔间异形孔,钻孔后形状、尺寸符合要求,有利于后续零件安装,且由于工程资料规范而提高了钻孔品质,同时可降低制造成本。

2、本发明的技术方案如下:

3、一种线路板异形孔的制作方法,应用于槽孔与圆孔间异形孔制作,其制作方法如下:

4、当异形孔由不相交的圆孔d1和槽孔d2连接形成时,其制作方法包括如下步骤:

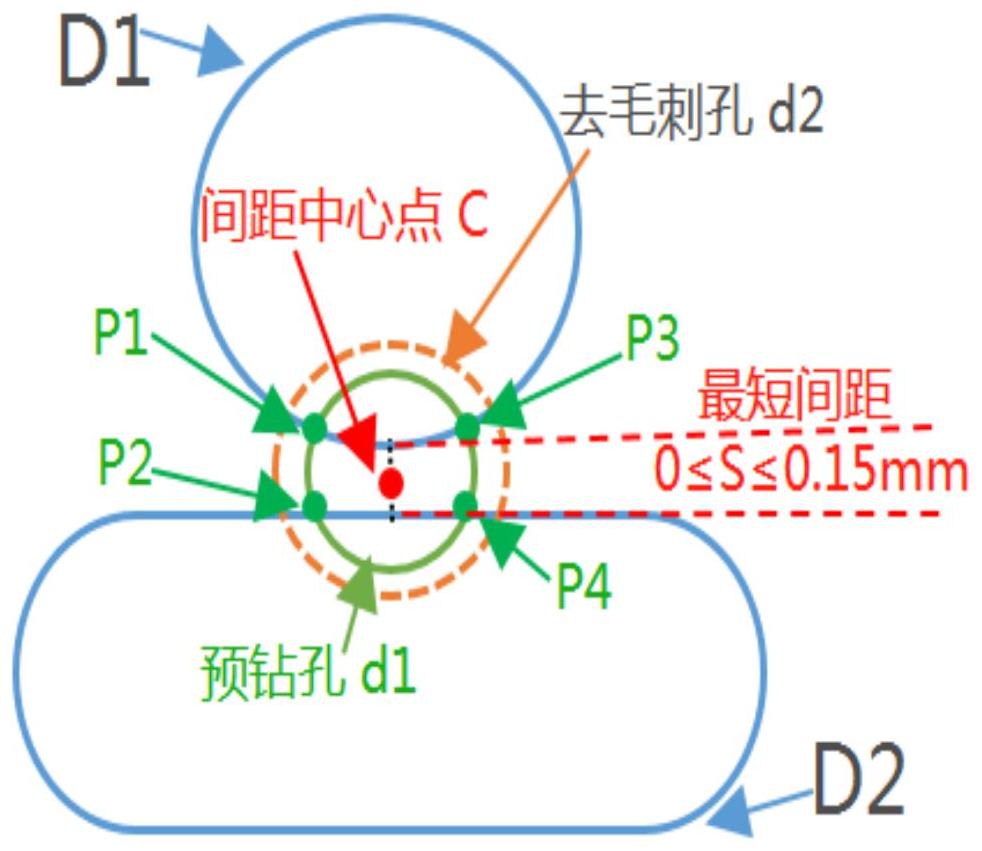

5、步骤s1,钻出预钻孔d1,预钻孔d1的圆心位于圆孔d1和槽孔d2最小孔壁间距的中心点上,预钻孔d1的直径为0.5mm-0.7φd2;

6、步骤s2,依次钻出槽孔d2和圆孔d1;

7、步骤s3,钻出去毛刺孔d2,去毛刺孔d2与预钻孔d1同圆心,且φd1<φd2;

8、当异形孔由相交的圆孔d1和槽孔d2连通形成,且孔径满足d2≥d1≥1.1mm,其制作方法包括如下步骤:

9、步骤s1a,在圆孔d1和槽孔d2的相交处分别钻出预钻孔d1,预钻孔d1的圆心位于圆孔d1与槽孔d2交点切线的中心线上,且切削相交处尖角0.1-0.15mm;

10、步骤s2a,钻出槽孔d2和圆孔d1;

11、步骤s3a,钻出去毛刺孔d2,去毛刺孔d2与预钻孔d1的数量一致,且与对应位置的预钻孔d1是同心圆,且φd1<φd2。

12、进一步地,当异形孔由不相交的圆孔d1和槽孔d2连接形成时,预钻孔d1与圆孔d1、槽孔d2的各交点p1、p2、p3、p4之间的间距为0.125-0.175mm。

13、进一步地,当异形孔由不相交的圆孔d1和槽孔d2连接形成时,圆孔d1和槽孔d2最小孔壁间距s满足:0≤s≤0.15mm。

14、进一步地,当异形孔由相交的圆孔d1和槽孔d2连通形成时,预钻孔d1的直径为0.5mm。

15、进一步地,当异形孔由相交的圆孔d1和槽孔d2连通形成时,相邻两个预钻孔d1的孔壁间距≥0.1mm。

16、进一步地,当异形孔由相交的圆孔d1和槽孔d2连通形成时,预钻孔d1的数量为两个或四个。

17、进一步地,去毛刺孔d2的孔径φd2=φd1+0.1mm。

18、进一步地,圆孔d1、槽孔d2和去毛刺孔d2均选取槽刀制孔,预钻孔d1选用公制刀制孔。

19、与现有技术相比,本发明提供的线路板异形孔的制作方法,有益效果在于:

20、本发明提供的线路板异形孔的制作方法,规范了槽孔与圆孔间异形孔的钻带工程资料,钻孔后尺寸、形状符合用户要求,有利于后续零件安装;钻带资料规范后有利于减少钻孔过程中断钻咀的问题,节省制作成本;钻孔过程无需修改钻孔资料,因此可减少钻孔过程中反复停机修改钻孔资料的问题,提升了产能并节省了水电气资源;减少了工程资料不规范造成的沉铜背光不良、孔壁结合力差、孔内无铜、孔壁铜分离、吹孔、爆孔、内层连接不良、断路、孔内粗糙、披锋、镀瘤等品质不良隐患,可提升产品品质。

技术特征:1.一种线路板异形孔的制作方法,其特征在于,应用于槽孔与圆孔间异形孔制作,其制作方法如下:

2.根据权利要求1所述的线路板异形孔的制作方法,其特征在于,当异形孔由不相交的圆孔d1和槽孔d2连接形成时,预钻孔d1与圆孔d1、槽孔d2的各交点p1、p2、p3、p4之间的间距为0.125-0.175mm。

3.根据权利要求1所述的线路板异形孔的制作方法,其特征在于,当异形孔由不相交的圆孔d1和槽孔d2连接形成时,圆孔d1和槽孔d2最小孔壁间距s满足:0≤s≤0.15mm。

4.根据权利要求1所述的线路板异形孔的制作方法,其特征在于,当异形孔由相交的圆孔d1和槽孔d2连通形成时,预钻孔d1的直径为0.5mm。

5.根据权利要求4所述的线路板异形孔的制作方法,其特征在于,相邻两个预钻孔d1的孔壁间距≥0.1mm。

6.根据权利要求1所述的线路板异形孔的制作方法,其特征在于,当异形孔由相交的圆孔d1和槽孔d2连通形成时,预钻孔d1的数量为两个或四个。

7.根据权利要求1所述的线路板异形孔的制作方法,其特征在于,去毛刺孔d2的孔径φd2=φd1+0.1mm。

8.根据权利要求1-7中任一项所述的线路板异形孔的制作方法,其特征在于,圆孔d1、槽孔d2和去毛刺孔d2均选取槽刀制孔,预钻孔d1选用公制刀制孔。

技术总结本发明公开了一种线路板异形孔的制作方法,应用于槽孔与圆孔间异形孔制作,根据槽孔与圆孔的位置关系设定不同的钻带资料,使钻孔后尺寸、形状符合用户要求,有利于后续零件安装;钻带资料规范后有利于减少钻孔过程中断钻咀的问题,节省制作成本;钻孔过程无需修改钻孔资料,因此可减少钻孔过程中反复停机修改钻孔资料的问题,提升了产能并节省了水电气资源;减少了工程资料不规范造成的沉铜背光不良、孔壁结合力差、孔内无铜、孔壁铜分离、吹孔、爆孔、内层连接不良、断路、孔内粗糙、披锋、镀瘤等品质不良隐患,可提升产品品质。技术研发人员:卢重阳,周洪根,王海浪,李磊受保护的技术使用者:江西旭昇电子股份有限公司技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240801/245058.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表