一种功率变换器的制作方法

- 国知局

- 2024-08-02 15:11:09

本技术涉及散热设备,尤其涉及一种功率变换器。

背景技术:

1、光伏发电是利用半导体界面的光生伏特效应,将光能转变为电能的一种技术。光伏发电系统通常可以包括光伏单元、功率变换器、交流配电设备等部分。

2、光伏发电系统中应用的功率变换器主要包括光伏逆变器,集散式光伏发电系统中还包括最大功率点跟踪(maximum power point tracking,mppt)升压汇流箱。功率变换器包括功率半导体器件、磁性元件、电容等环境敏感元件,其中磁性元件通常由绕组和磁芯构成,主要为电感器件。

3、目前的功率变换器散热方案为:将磁性元件裸露于低防护腔中进行通风散热,或者灌胶设置于金属壳体内,将金属壳体放置在机箱外部或者低防护腔内通风散热;将功率半导体器件裸露于低防护腔中进行通风散热;其他器件设置在高防护腔内,通过高防护腔壁面对外自然散热。

4、但该方案将功率半导体器件和磁性元件等环境敏感元件直接裸露于低防护腔,可靠性差且散热能力有限。此外,对于采用将磁性元件灌胶设置于金属壳体内的方案,随着功率变换器的功率不断增加,磁性元件的热耗逐渐增加,而灌封胶导热系数低且热阻大,使得散热效果无法有效提升。

5、综上所述,目前的功率变换器散热方案存在可靠性差且散热效果差的问题。

技术实现思路

1、本技术提供了一种功率变换器、热交换器、散热器及光伏发电系统,提升了功率变换器进行散热时的可靠性与散热效果。

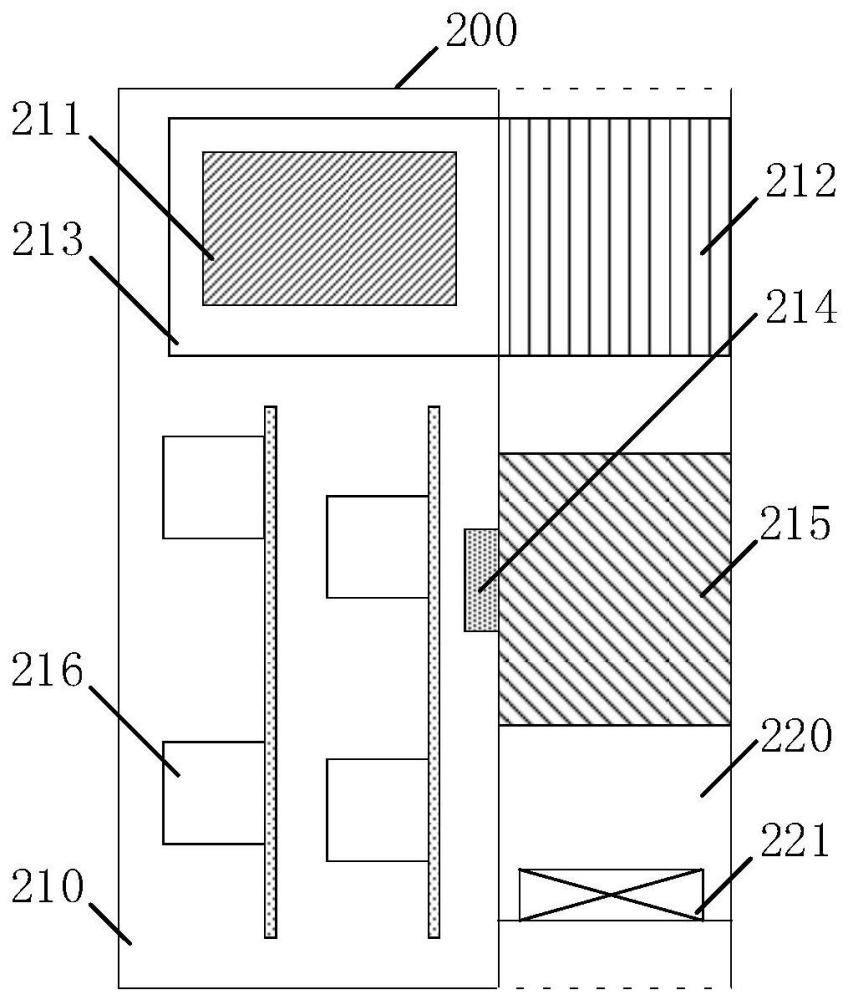

2、第一方面,本技术提供了一种功率变换器,功率变换器包括功率半导体器件、磁性元件、密闭腔和散热腔。功率半导体器件和磁性元件均衡设置在密闭腔内,避免裸露。密闭腔可以对功率半导体器件和磁性元件进行严密保护,提高了可靠性。功率半导体器件通过第一散热器进行散热,且第一散热器的散热翅片位于散热腔。磁性元件可以采用散热器或换热器进行散热,具体的,当磁性元件通过第二散热器进行散热时,第二散热器的散热翅片位于散热腔。当磁性元件通过第一热交换器进行散热时,第一热交换器位于散热腔。

3、利用本技术提供的方案,将功率半导体器件和磁性元件设置在密闭腔内进行散热,提升了功率变换器的可靠性,对于热耗密度高的功率半导体器件,采用散热器进行散热,提升了散热效率。对于磁性元件,可以采用散热器或者热交换器(又称换热器)进行散热。将使用的散热器的散热翅片或热交换器设置在散热腔内,通过散热腔和密闭腔的分体设置,在保障内部器件高防护等级的同时,实现了高效散热。

4、综上所述,利用本技术实施例提供的功率变换器,,提升了功率变换器进行散热时的可靠性与散热效果。

5、在一种可能的实现方式中,磁性元件通过第一热交换器进行散热,密闭腔包括第一风道,磁性元件设置于第一风道内。第一风道的第一端为送风口,第一风道的第二端为回风口,送风口连接第一热交换器的第一端,回风口连接第一热交换器的第二端;送风口或回风口处还设置至少一颗第一内循环风扇,用于控制气流由送风口开始,沿第一风道的内腔到达回风口,实现对磁性元件的冷却。

6、在一种可能的实现方式中,密闭腔内还包括第二风道,第二风道的第一端与第一风道的第一端共用,第二风道的第二端与第一风道的内腔以及密闭腔的内腔连通。第二风道还设置至少一颗第二内循环风扇,用于控制气流由所述第二风道开始,沿第一风道的内腔到达回风口,当第一内循环风扇故障时,第二内循环风扇可以继续工作,使得第一热交换器继续对磁性元件进行散热。第二内循环风扇还可以对密闭腔内部的高防护等级元件进行散热。

7、在一种可能的实现方式中,密闭腔还设置至少一颗第二内循环风扇。第一风道的腔壁上包括多组回弹结构,每组回弹结构包括风道板和腔壁开孔。风道板回弹时的受力方向指向第一风道内部,风道板的面积大于腔壁开孔的面积,且风道板能够完全覆盖腔壁开孔。

8、当第一内循环风扇正常工作时,风道板所受气流给予的压力大于弹力,风道板闭合。当第一内循环风扇故障时,风道板在弹力作用下回弹,第二内循环风扇当风道板回弹时,控制气流经过密闭腔的内腔、第一风道的内腔后到达回风口,实现对磁元件的冷却。

9、在一种可能的实现方式中,回弹结构还包括止位结构,止位结构用于当所述风道板回弹时,限制风道板的回弹位置。

10、在一种可能的实现方式中,第一散热器的散热翅片与第一热交换器在散热腔内采用串联风道、并联风道或相互独立的风道进行散热。

11、在一种可能的实现方式中,第一热交换器包括第一集气腔、第二集气腔和连接部。连接部包括至少一根管状通道。连接部用于连通第一集气腔和第二集气腔。第一集气腔通过第一密封法兰连接送风口,第二集气腔通过第二密封法兰连接回风口。至少一根管状通道内部设置隔筋,以提升散热效果。

12、在一种可能的实现方式中,连接部包括至少两根管状通道,至少两个管状通道之间嵌入散热翅片,以提升散热效果。

13、在一种可能的实现方式中,第一热交换器包括第一密封法兰、第二密封法兰和至少两根弯折管状通道。至少两根弯折管状通道的第一端通过第一密封法兰连接送风口,至少两根弯折管状通道的第二端通过第二密封法兰连接回风口。至少两个弯折管状通道内部设置隔筋,以提升散热效果。

14、在一种可能的实现方式中,至少两个弯折管状通道之间嵌入散热翅片。

15、在一种可能的实现方式中,磁性元件通过第二散热器进行散热,功率变换器还包括高防护等级元件。高防护等级元件设置在密闭腔内,高防护等级元件通过第二热交换器进行散热,且第二热交换器位于散热腔。

16、在一种可能的实现方式中,密闭腔的第一端设置有第三风道,第三风道的第一端为送风口,第三风道的第二端与密闭腔的内腔连通。密闭腔的第二端为回风口;送风口连接第二热交换器的第一端,回风口连接第二热交换器的第二端。送风口或回风口处还设置至少一颗第三内循环风扇,用于控制气流由送风口开始,沿密闭腔的内腔到达回风口。

17、在一种可能的实现方式中,密闭腔的第一端设置有第三风道,密闭腔的第二端设置有第四风道。第三风道的第一端为送风口,第三风道的第二端与密闭腔的内腔连通。第四风道的第一端为回风口,第四风道的第二端与密闭腔的内腔连通。送风口处设置至少一颗第三内循环风扇,回风口处设置至少一颗第四内循环风扇。第三内循环风扇和第四内循环风扇用于控制气流由送风口开始,沿密闭腔的内腔到达回风口。

18、在一种可能的实现方式中,第一散热器的散热翅片、第二散热器的散热翅片与第二热交换器在散热腔内采用串联风道、并联风道或相互独立的风道进行散热。

19、在一种可能的实现方式中,第一散热器和第二散热器包括基板和散热翅片。散热翅片用于对基板进行接触式散热。基板包括均温腔,均温腔内填充可进行气液相变的工质,基板中部下侧位置用于设置待散热的器件。

20、在一种可能的实现方式中,均温腔内还设置有散热翅片。

21、在一种可能的实现方式中,第一散热器和第二散热器包括:基板、均温板和散热翅片。散热翅片用于对基板进行接触式散热,均温板的内腔填充有可进行气液相变的工质。均温板固定设置在基板上,且均温板中部下侧位置用于设置待散热的器件,或,均温板固定设置在基板内腔且基板中部下侧位置用于设置待散热的器件。

22、在一种可能的实现方式中,均温板内还设置有散热翅片。

23、在一种可能的实现方式中,功率变换器为集中式逆变器、组串式逆变器或最大功率点跟踪mppt升压汇流箱。

24、第二方面,本技术还提供了一种热交换器,热交换器包括第一集气腔、第二集气腔和连接部。连接部包括至少一根管状通道,至少一根管状通道用于连通第一集气腔和第二集气腔;第一集气腔通过第一密封法兰连接送风口,第二集气腔通过第二密封法兰连接回风口。至少一根管状通道内部设置隔筋。

25、在一种可能的实现方式中,连接部包括至少两根管状通道,至少两个管状通道之间嵌入散热翅片。

26、第三方面,本技术还提供了另一种热交换器,热交换器包括第一密封法兰、第二密封法兰和至少两根弯折管状通道。至少两根弯折管状通道的第一端通过第一密封法兰连接送风口,至少两根弯折管状通道的第二端通过第二密封法兰连接回风口。至少两个弯折管状通道内部设置隔筋。

27、在一种可能的实现方式中,至少两个弯折管状通道之间嵌入散热翅片。

28、第四方面,本技术还提供了一种散热器,散热器包括基板和散热翅片。散热翅片用于对基板进行接触式散热。基板包括均温腔,均温腔内填充可进行气液相变的工质。基板中部下侧位置用于设置待散热的器件。

29、在一种可能的实现方式中,均温腔内还设置有散热翅片。

30、第五方面,本技术还提供了另一种散热器,散热器基板、均温板和散热翅片。散热翅片用于对基板进行接触式散热,均温板的内腔填充有可进行气液相变的工质。均温板固定设置在基板上,且均温板中部下侧位置用于设置待散热的器件,或,均温板固定设置在基板内腔且基板中部下侧位置用于设置待散热的器件。

31、在一种可能的实现方式中,均温板内还设置有散热翅片。

32、第六方面,本技术还提供了一种光伏发电系统,光伏发电系统包括以上实现方式提供的功率变换器,还包括光伏单元。光伏单元包括至少一个光伏组;光伏单元用于将光能转换为直流电。

本文地址:https://www.jishuxx.com/zhuanli/20240801/245176.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表