一种多层PCB嵌入式埋铜生产制作工艺的制作方法

- 国知局

- 2024-08-02 15:37:44

本发明涉及pcb板生产加工,尤其涉及一种多层pcb嵌入式埋铜生产制作工艺。

背景技术:

1、随着科学技术不断发展,当今电子产品的支撑体-pcb体积越来越小,器件布局越来越密,元器件功率的提高使pcb内部热量急剧上升,pcb板在大功率运行下产生大量的热量,如何高效、便捷、有效地为电子器件散热、降温已成为关乎产品系统设计以及工艺制作的关键问题。随着新能源的应用及大功率电源的应用,多层pcb板埋铜块工艺,即在pcb板植入铜块或铝基等散热金属基的工艺运用越来越普遍,嵌铜工艺成为pcb制作常见的工艺之一,此工艺一般根据其具体设计结构及作用可大致分为以下几类:1、铜块一端嵌入pcb内,另一端铜基裸露出pcb板外,这类pcb主要用于外电源与pcb电源连接,制作工艺相对简单,定位也相对容易工艺相对成熟;2、铜块嵌入pcb板的中间,上下两面铜块外露,表面与pcb表面平齐,通常其作用为散热及与外电源连接,但占用了pcb板较多的表面积,当pcb板内嵌入的铜块较多时,定位不精准,铜块易发生移位及松胶不良;3、铜块埋入pcb板内层,铜块并不外露,优点明显:不占用pcb表面贴装有效面积,铜块表面同样可布线、贴装零部件,同样具有良好的散热功能,在贴片封装时可以让铜基与高散热的元器件进行直接接触,从而直接进行快速导热、散热,但此类pcb产品的设计及加工过程,铜基的定位精度、尺寸精度、压合等是产品品质的关键控制点,并不容易制作,此类pcb板铜块设计具有良好的散热性,同时兼具耐高压,而不占用pcb板表面贴装空间,其表面可布线及装备零部件,目前此工艺相对不够成熟,其存在以下缺陷影响产品质量:连接性能可靠性差,不耐各类恶劣环境而产生连接故障,同时传统的嵌铜或埋铜块工艺因嵌铜块时位置定位不准,铜块与pcb边沿连接交界处因空洞、裂缝而出铜块松脱,表面布线在铜块连接处出现凹陷或发生线路断裂而导致pcb出现故障等风险,生产时制作一次性良率低,出货品存在风险系数大等诸多其他不良隐患。

2、基于现有技术的缺陷及工艺存在的局限性,特别是多层板埋铜工艺存在的诸多不良,研究出一种既满足嵌入的铜块位置定位精准,内层埋铜块不占用表面贴装表面积,同时铜块与pcb内层、铜块与外层布线层之间又不会线路裂缝、连接位也不会出现凹陷、空洞等不良,在贴片封装时可以让铜基与高散热的元器件进行直接接触,从而直接进行快速导热、散热,且其各项性能均能够符合客户需求的多层pcb嵌入式埋铜生产制作工艺,对pcb生产工艺具有重要实用价值。

技术实现思路

1、本发明的目的是提供一种多层pcb嵌入式埋铜生产制作工艺,此工艺既满足嵌入的铜块位置定位精准,同时铜块与pcb内层、铜块与铜块、铜块与外层布线层之间又不会产生裂缝、线路凹陷断裂或空洞等不良,铜块上端仍可布线贴装元器件从而有效将大功率元件产生的热量迅速的散发出去,其制作工艺流程简捷,成品各项性能均符合品质需求,解决现有技术中存在的上述问题。

2、为解决上述技术问题,本发明采用如下技术方案:

3、本发明的一种多层pcb嵌入式埋铜生产制作工艺,包括以下步骤:

4、步骤s1、裁切两张以上的内层芯板,其中内层芯板的tg值在170℃以上,并在内层芯板上做出应有的线路层,分别得到子板1、子板2、…、子板n;

5、步骤s2、将子板1、子板2、…、子板n进行棕化处理,内层芯板与内层芯板之间放pp片先铆合后进行压合,得到母板1;

6、步骤s3、将压合好的母板1铣切内槽,为了使后续嵌入的铜块位置精准不会发生偏移,铣切内槽时在每个槽的周围均匀的铣出两个以上的卯榫结构;

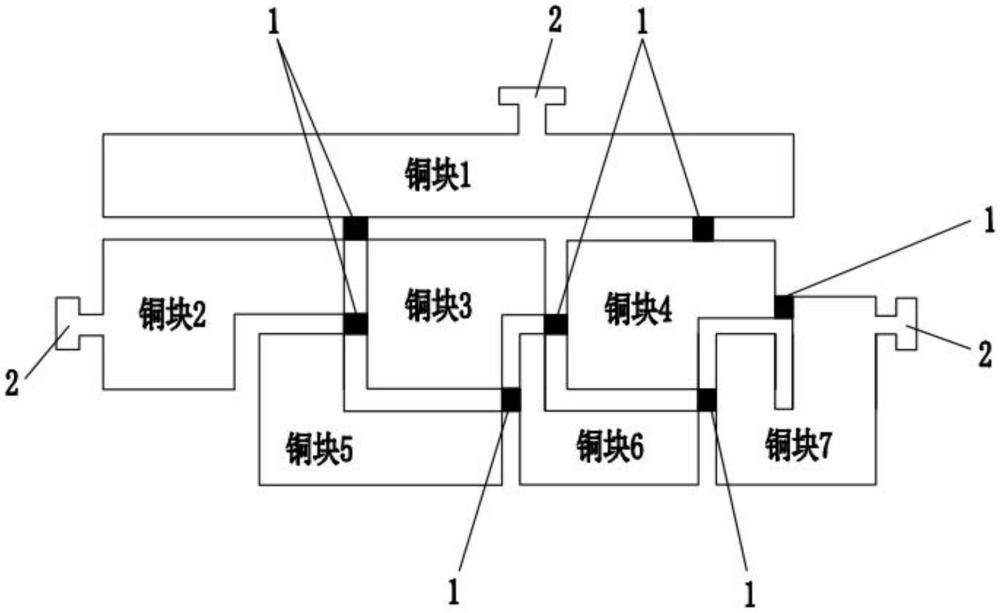

7、步骤s4、将事先准备好的铜块铣切成型,如埋入的铜块有多块且位置相临的,可在铜块与铜块之间做出连接位,以使各铜块连成一个整体,同时铜块的周边与所述步骤s3中母板1的内槽相应位置铣出相应的卯榫结构;

8、步骤s5、将铣切好的铜块进行表面清洁与第一次棕化、烘干处理,其中第一次棕化的目的是为了后续树脂胶与铜块良好的结合;

9、步骤s6、将所述步骤s5中已棕化好的铜块对应母板1中的锣槽孔位,对准卯榫结构位一一嵌入相应的槽孔内;

10、步骤s7、将嵌好铜块的母板1进行第二次棕化处理,再经烘烤,烘烤温度为120℃,烘烤时间为30min,以将槽孔内的水份烘干,防止压合爆板分层,其中第二次棕化的目的是为了后续的填胶与铜块以及铜块与母板1之间有良好的结合,而不会出现裂缝不良;

11、步骤s8、对棕化好的母板1进行树脂填胶处理,将铜块与铜块之间以及铜块与母板1之间的空隙用真空机进行树脂胶填满,再进行烘烤,其中树脂胶的tg值在170℃以上且与内层芯板的tg值等同,填胶前制相应的填胶铝片网;

12、步骤s9、陶瓷研磨,将填好树脂胶的母板1进行烘烤,烘烤好后将母板1上多余的树脂胶经陶瓷研磨清除干净、打磨平整,使得铜块与母板1在同平面上,不会因高低差而出现凹陷不良;

13、步骤s10、制作钻带,将内层铜块上的连接位进行钻切除,用钻咀钻断铜块与铜块的连接位,使各铜块之间保持绝缘,以确保各铜块之间的独立而非短接,其中钻咀的大小比连接位大0.15mm-0.2mm;

14、步骤s11、将所述步骤s10中钻掉的连接位孔用树脂胶填实、烘烤、再陶瓷研磨打平;

15、步骤s12、母板1线路层的制作,用负片蚀刻法将母板1的线路层做出;

16、步骤s13、将做好线路层的母板1进行第三次棕化处理;

17、步骤s14、在母板1上下各预叠一层pp以及上下各一层铜箔,叠合后送入压机中经抽真空、高温高压、进行压合处理得到母板2,其中pp的tg值为170°c;

18、步骤s15、打靶孔及铣边处理,将外围多余的pp及残胶铣切光滑;

19、步骤s16、制作外层钻带进行外层钻孔,钻出pcb板上的零件孔、导通孔以及工具孔;

20、步骤s17、母板2钻孔后,沉铜-线路转移-图形电镀-蚀刻-aoi-阻焊-文字-表面处理-成型-测试-fqc-包装。

21、进一步的,所述步骤s3中,所述卯榫结构的横截面呈t形,尺寸为3*5mm。

22、进一步的,所述步骤s4中,铜块的厚度与母板1压合后的厚度等同,公差按±0.03mm。

23、进一步的,所述步骤s4中,铜块与母板1铣出的槽孔内缩0.8-1.0mm,卯榫结构内缩0.1mm,公差按±0.05mm控制。

24、再进一步的,所述步骤s5中,当铜块的尺寸小于80*80mm时,用纱袋装好再用拖板牵引过棕化,以防铜块掉缸;当铜块的尺寸大于80*80mm时,可直接过棕化线。

25、进一步的,所述步骤s10中,铜块连接位设计为0.85mm,钻连接位的钻咀的大小为1.0mm-1.05mm。

26、进一步的,钻连接位的钻咀的大小为1.0mm。

27、与现有技术相比,本发明的有益技术效果:

28、本发明的多层pcb嵌入式埋铜生产制作工艺,针对传统工艺中pcb内层须嵌入两块以上即多铜块时,每个铜块单个嵌入母板中,因铜块与铜块之间以及铜块与母板之间均有绝缘缝隙,单独植入后因后续叠合及压合过程中很容易受到外力的影响而造成铜块移位、定位不准,从而造成各种不良品质隐患,本发明通过对相临位置的铜块设置连接位,使铜块与铜块之间通过连接位组成为一个整体,每个铜块整体外围同时设置有两至三处卯榫结构,内层母板嵌铜块的内槽铣槽孔时对应铣切出卯榫结构,通过设置卯榫结构,以便铜块嵌入时具有良好定位,不至于在镶嵌及压合过程中因外力影响而发生铜块移位,造成定位偏移,能够很好的解决定位精准问题;铜块嵌入母板内后再进行树脂填胶,将铜块与铜块之间、铜块与母板之间的空缝用真空法进行树脂胶填实,以防压合时出现空洞、凹陷、裂缝等不良,成品后也不会出现铜块与母板之间发生松脱不良的情况,外层布线也不会出现铜块与母板交界处的线路出现断裂、分层等不良;铜块与铜块之间的连接位经填胶烘干固化后,此时连接位的作用已完成,再用钻咀将其连接位进行钻断,钻断连接位后进行再次树脂填胶填实,使各铜块之间独立而不会短接。

29、本发明的工艺流程简单,操作简便,成本与其他工艺相比更低,解决了传统工艺出现的嵌入铜块位置定位精准的问题,使得埋入铜块的pcb板具备良好的导热性及散热性,对pcb组装后的信号传输保持良好的稳定性,并且铜块与铜块、铜块与pcb内层以及铜块与外层线路之间使用tg170℃树脂胶填实,具有很好的绝缘性和耐热性,因而不会因高低温、高湿等不良环境出现漏电、微短、裂痕、凹陷、断线等不良缺陷。

本文地址:https://www.jishuxx.com/zhuanli/20240801/246909.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。