一种基板成型加工方法与流程

- 国知局

- 2024-08-02 15:41:44

本发明涉及fcbga封装基板领域,具体涉及一种基板成型加工方法。

背景技术:

1、随着科技技术的发展需求,fcbga封装基板精密度较高,且c4pad需要植锡球,为了便于植锡球以及满足对位精度需求,fcbga基板在生产时需要进行分割生产,将基板分割成多等份。传统的基板分割成型方式中,为了固定基板,需在板边和板内都设置定位销钉孔,在成型过程中,需要在定位销钉孔内植入销钉,与成型机加工机床上的销钉孔连接,将基板固定在成型机上,防止基板成型时产生偏移导致成品板损坏。而在设置板内销钉孔时,由于板内进行分割,为了对分割的每个成品板进行定位,需要设置的销钉孔数量也增多,需要增加独立制程站加工板内销钉孔,会增加人员时效和生产成本。

技术实现思路

1、为了克服现有技术中的缺陷,本发明实施例提供了一种基板成型加工方法,能够减少定位孔加工制程,降低人员时效和加工成本。

2、为达到上述目的,本发明采用的技术方案是:

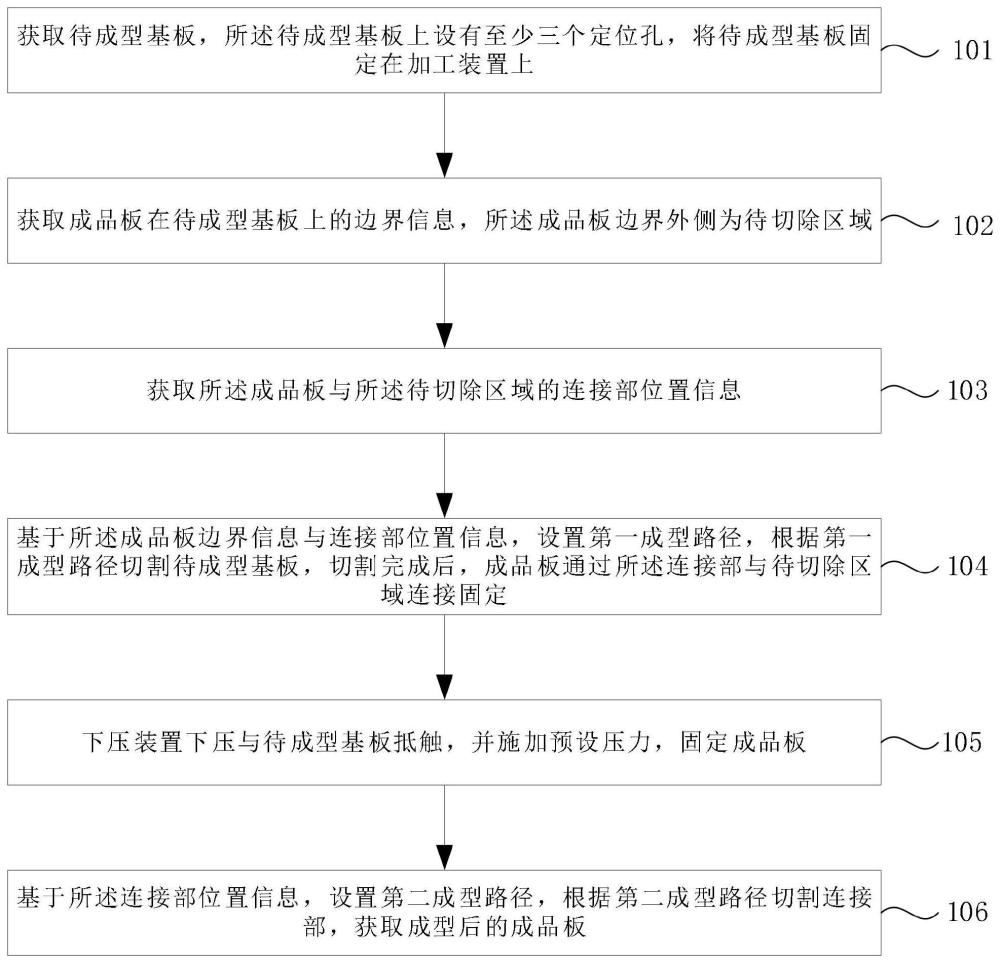

3、本申请第一方面公开了一种基板成型加工方法,所述方法用于加工成品板,包括如下步骤:

4、获取待成型基板,所述待成型基板上设有至少三个定位孔,将待成型基板固定在加工装置上;

5、获取成品板在待成型基板上的边界信息,所述成品板边界外侧为待切除区域;

6、获取所述成品板与所述待切除区域的连接部位置信息;

7、基于所述成品板边界信息与连接部位置信息,设置第一成型路径,根据第一成型路径切割待成型基板,切割完成后,成品板通过所述连接部与待切除区域连接固定;

8、下压装置下压与待成型基板抵触,并施加预设压力,固定成品板;

9、基于所述连接部位置信息,设置第二成型路径,根据第二成型路径切割连接部,获取成型后的成品板。

10、上述技术方案通过在成品板边界与待切除区域设置连接部,根据第一预设路径切割待成型基板时,通过连接部连接成品板与待切除区域,并在切割连接部时通过下压装置固定成品板与待切除区域,使基板在成型过程中不会产生偏移,该技术方案设置的基板成型方式操作简单,能够减少传统方式中对待成型基板设置的定位销钉孔,能够减少加工制程,降低制程生产成本,节省人员时效,降低人员生产成本。

11、优选地,所述至少三个定位孔设置在待切除区域,所述至少三个定位孔不在一条直线上。

12、优选地,所述加工装置上开设有销钉孔,销钉穿设在定位孔和销钉孔中,固定待成型基板。

13、在加工装置上设置销钉孔,销钉孔与待成型基板上的定位孔对应位置,固定待成型基板时,销钉穿过定位孔植入销钉孔,按照第一预设路径切割待成型基板时,能够避免待成型基板产生偏移。

14、优选地,所述待成型基板上设置多个成品板,所述多个成品板间隔分布于所述待成型基板上。根据待成型基板的设计需求,待成型基板可以分割成多个成品板。

15、优选地,一个成品板设置一处连接部,所述连接部的长度为4~6mm,所述连接部的宽度为1~3mm。

16、通过预设的连接部连接待切除区域与成品板,在切割时保持成品板固定,按照第一预设成型路径切割完成时成品板不会产生偏移。

17、优选地,步骤“基于所述成品板边界信息与连接部位置信息,设置第一成型路径,根据第一成型路径切割待成型基板”还包括如下步骤,

18、沿成品板的边界周向设置第一成型路径;

19、沿第一成型路径进行纵向和横向切割,切割时保留连接部。

20、按照成品板的尺寸、形状预设第一成型路径,切割出成品板,切割时保留连接部,避免按照第一预设路径切割结束时成品板产生偏移。

21、优选地,所述下压装置与待成型基板抵触时,至少部分下压装置覆盖在成品板和待切除区域上。

22、切割至连接部时,下压装置下压,下压装置通过覆盖在成品板和待切除区域上,对成品板和待切除区域施加压力,对成品板和待切除区域形成抵触以固定基板。

23、优选地,获取成型的成品板后,保留待切除区域上的销钉。

24、待成型基板上的切除区域主要用于定位,基板成型后,销钉仍然固定在切除区域上,销钉可以重复利用,固定待成型的基板。

25、本申请第二方面公开了一种封装基板,所述封装基板包括成品板和待切除区域,所述成品板采用如第一方面公开的任一项所述的方法分割得到。

26、优选地,所述封装基板可以切割出多个成品板,所述多个成品板间隔预设于所述封装基板上。

27、由于上述技术方案的运用,本发明与现有技术相比具有下列优点:

28、1、本申请通过在成品板边界与待切除区域设置连接部,在切割连接部时,设置下压装置下压,对成品板和待切除区域施加压力以固定成品板和待切除区域,避免成型过程中成品板产生偏移,本申请设置的基板成型方法简单,便于操作,能够减少加工制程,降低制程生产成本。

29、2、本申请在基板成型时能够减少设置销钉定位孔,减少基板成型时加工定位孔的人员,能够降低人员时效,降低加工成本。

30、为让本发明的上述和其他目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附图式,作详细说明如下。

技术特征:1.一种基板成型加工方法,所述方法用于加工成品板,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种基板成型加工方法,其特征在于,所述至少三个定位孔设置在待切除区域,所述至少三个定位孔不在一条直线上。

3.根据权利要求1所述的一种基板成型加工方法,其特征在于,所述加工装置上开设有销钉孔,销钉穿设在定位孔和销钉孔中,固定待成型基板。

4.根据权利要求1所述的一种基板成型加工方法,其特征在于,所述待成型基板上设置多个成品板,所述多个成品板间隔分布于所述待成型基板上。

5.根据权利要求3所述的一种基板成型加工方法,其特征在于,一个成品板设置一处连接部,所述连接部的长度为4~6mm,所述连接部的宽度为1~3mm。

6.根据权利要求1所述的一种基板成型加工方法,其特征在于,步骤“基于所述成品板边界信息与连接部位置信息,设置第一成型路径,根据第一成型路径切割待成型基板”还包括如下步骤,

7.根据权利要求1所述的一种基板成型加工方法,其特征在于,所述下压装置与待成型基板抵触时,至少部分下压装置覆盖在成品板和待切除区域上。

8.根据权利要求1所述的一种基板成型加工方法,其特征在于,获取成型的成品板后,保留待切除区域上的销钉。

9.一种封装基板,所述封装基板包括成品板和待切除区域,其特征在于,所述成品板采用如权利要求1至8中任一项所述的方法分割得到。

10.根据权利要求9所述的一种封装基板,其特征在于,所述封装基板可以切割出多个成品板,所述多个成品板间隔预设于所述封装基板上。

技术总结本发明公开了一种基板成型加工方法,所述方法用于加工成品板,包括如下步骤:获取待成型基板,所述待成型基板上设有至少三个定位孔,将待成型基板固定在加工装置上;获取成品板在待成型基板上的边界信息,所述成品板边界外侧为待切除区域;获取所述成品板与所述待切除区域的连接部位置信息;基于所述成品板边界信息与连接部位置信息,设置第一成型路径,根据第一成型路径切割待成型基板;切割完成后,成品板通过所述连接部与待切除区域连接固定;下压装置下压与待成型基板抵触,并施加预设压力,固定成品板;基于所述连接部位置信息,设置第二成型路径,根据第二成型路径切割连接部,获取成型后的成品板。本申请能够减少加工制程,降低加工成本。技术研发人员:程传垒,华德政,刘正爱受保护的技术使用者:奥芯半导体科技(太仓)有限公司技术研发日:技术公布日:2024/7/25本文地址:https://www.jishuxx.com/zhuanli/20240801/247292.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表