一种下料区撕膜机构的制作方法

- 国知局

- 2024-08-02 15:45:38

本技术涉及一种下料区撕膜机构,属于覆膜。

背景技术:

1、封装基板(substrate简称sub),为芯片提供电连接、保护、支撑、散热、组装等功效,以实现多引脚化,缩小封装产品体积、改善电性能及散热性、超高密度或多芯片模块化的目的;为了避免基板刮伤,同时起到绝缘的效果,通过覆膜设备在基板表面进行覆膜处理;

2、公开号为cn110856367b的中国发明专利公开了一种电路板覆膜机,属于覆膜机技术领域,包括覆膜机本体、plc板、真空泵、温度检测器、风机和电机,所述覆膜机本体的外表面分别安装有进料门和操作台,所述覆膜机本体的两侧均固定有防撞条,所述覆膜机本体的一侧上方安装有电机,在装置运行过程中,在电路板覆膜经过冷却箱位置时,冷却箱内的冷却液能够对其快速进行降温,且当电路板覆膜经过降温室时,温度检测器运行会对其进行温度检测,温度检测器将测得数据传递给plc板,如果温度过高时,plc板发送指令给风机,风机运行通过抽风管将热气抽离,通过排气管排出,进一步提高降温的效果,避免了覆膜后电路板温度过高影响后续加工效率的情况,但是,现有技术中,无法实现自动下料,而且,如图6所示,为了在覆膜期间起到保护基板和膜,会在贴有膜的基板下方垫上一层硅胶垫,然后再进行热压覆膜,等覆膜完毕后,需要手动将硅胶垫剥离,另外,因膜由分离层和贴附层组成,贴附层经过热压后粘附在基板上,而分离层则需手动进行剥离,操作繁琐,自动化程度较低,效率低下,难以满足实际生产需求。

3、因此,需要有一种下料区撕膜机构,实现自动下料,提高工作效率。

技术实现思路

1、本实用新型要解决的技术问题是:为了克服现有技术的不足,提供实现自动下料,提高工作效率的一种下料区撕膜机构。

2、本实用新型解决上述问题所采用的技术方案为:一种下料区撕膜机构,包括下料机架,所述下料机架上设置有下料机械臂、下料翻转组件、剥离组件、基板下料组件和下料平移夹爪,所述下料机械臂用于抓取基板在覆膜机、下料翻转组件和剥离组件之间传输,所述剥离组件用于剥离硅胶垫和分离层,基板下料组件用于收纳经剥离后的基板,所述下料平移夹爪用于将基板在剥离组件和基板下料组件之间传输;

3、所述剥离组件包括剥离架,所述剥离架上设置有胶垫剥离夹爪、分离层剥离夹爪和剥离平台,所述剥离平台通过剥离直线模组驱动移动。

4、作为优选,所述下料翻转组件包括下料翻转台和下料移动台,所述下料翻转台和下料移动台上下布置,所述下料翻转台通过下料翻转气缸驱动转动,所述下料移动台通过下料翻转直线模组驱动移动。

5、作为优选,所述下料翻转台的顶部设置有下料翻转真空吸槽。

6、作为优选,所述下料翻转台的两侧均设置有升降气缸,所述升降气缸的活塞端通过轴承与下料翻转台转动连接,所述升降气缸驱动轴承升降。

7、作为优选,所述剥离架上还设置有贴膜检测器。

8、作为优选,所述基板下料组件包括下料夹台,所述下料夹台通过下料气缸驱动升降,所述下料夹台的一侧设置有下料推料器和下料支撑台,所述下料推料器通过下料直线模组驱动移动。

9、作为优选,所述下料支撑台上固定连接有两个挡条。

10、作为优选,所述下料机架上设置有第一下料定位检测器和第二下料定位检测器。

11、作为优选,所述剥离平台为吸附式。

12、作为优选,所述下料机架上还设置有除残胶器。

13、与现有技术相比,本实用新型的优点在于:

14、本实用新型一种下料区撕膜机构,实现了自动下料的功能,提高了工作效率,而且,还可以实现自动剥离硅胶垫和分离层,避免手动操作时污染基板,提高了产品品质。

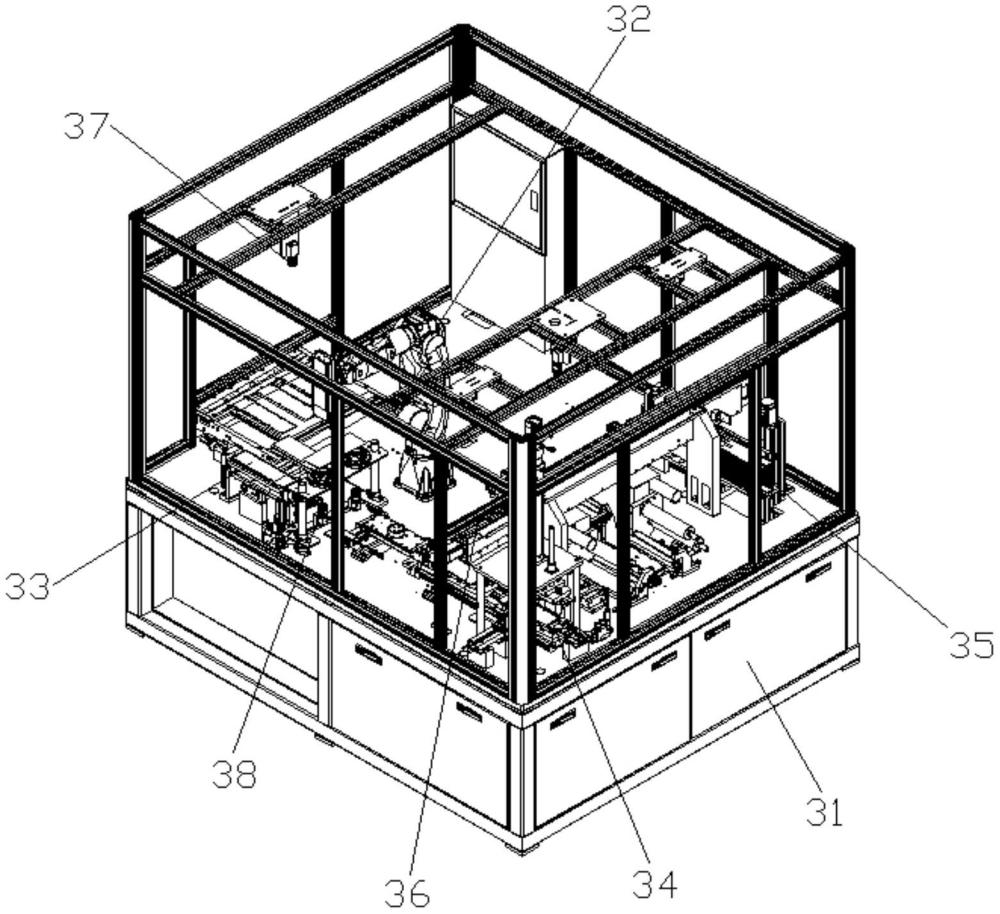

技术特征:1.一种下料区撕膜机构,其特征在于:包括下料机架(31),所述下料机架(31)上设置有下料机械臂(32)、下料翻转组件(33)、剥离组件(34)、基板下料组件(35)和下料平移夹爪(36),所述下料机械臂(32)用于抓取基板(5)在覆膜机、下料翻转组件(33)和剥离组件(34)之间传输,所述剥离组件(34)用于剥离硅胶垫(7)和分离层(81),基板下料组件(35)用于收纳经剥离后的基板(5),所述下料平移夹爪(36)用于将基板(5)在剥离组件(34)和基板下料组件(35)之间传输;

2.根据权利要求1所述的一种下料区撕膜机构,其特征在于:所述下料翻转组件(33)包括下料翻转台(331)和下料移动台(332),所述下料翻转台(331)和下料移动台(332)上下布置,所述下料翻转台(331)通过下料翻转气缸(334)驱动转动,所述下料移动台(332)通过下料翻转直线模组(335)驱动移动。

3.根据权利要求2所述的一种下料区撕膜机构,其特征在于:所述下料翻转台(331)的顶部设置有下料翻转真空吸槽(333)。

4.根据权利要求2所述的一种下料区撕膜机构,其特征在于:所述下料翻转台(331)的两侧均设置有升降气缸(336),所述升降气缸(336)的活塞端通过轴承(337)与下料翻转台(331)转动连接,所述升降气缸(336)驱动轴承(337)升降。

5.根据权利要求1所述的一种下料区撕膜机构,其特征在于:所述剥离架(341)上还设置有贴膜检测器(346)。

6.根据权利要求1所述的一种下料区撕膜机构,其特征在于:所述基板下料组件(35)包括下料夹台(351),所述下料夹台(351)通过下料气缸(352)驱动升降,所述下料夹台(351)的一侧设置有下料推料器(353)和下料支撑台(354),所述下料推料器(353)通过下料直线模组(355)驱动移动。

7.根据权利要求6所述的一种下料区撕膜机构,其特征在于:所述下料支撑台(354)上固定连接有两个挡条(356)。

8.根据权利要求1所述的一种下料区撕膜机构,其特征在于:所述下料机架(31)上设置有第一下料定位检测器(37)和第二下料定位检测器(38)。

9.根据权利要求1所述的一种下料区撕膜机构,其特征在于:所述剥离平台(344)为吸附式。

10.根据权利要求1所述的一种下料区撕膜机构,其特征在于:所述下料机架(31)上还设置有除残胶器(39)。

技术总结本技术涉及一种下料区撕膜机构,包括下料机架,所述下料机架上设置有下料机械臂、下料翻转组件、剥离组件、基板下料组件和下料平移夹爪,所述下料机械臂用于抓取基板在覆膜机、下料翻转组件和剥离组件之间传输,所述剥离组件用于剥离硅胶垫和分离层,基板下料组件用于收纳经剥离后的基板,所述下料平移夹爪用于将基板在剥离组件和基板下料组件之间传输;所述剥离组件包括剥离架,所述剥离架上设置有胶垫剥离夹爪、分离层剥离夹爪和剥离平台,所述剥离平台通过剥离直线模组驱动移动。本技术实现了自动下料的功能,提高了工作效率,而且,还可以实现自动剥离硅胶垫和分离层,避免手动操作时污染基板,提高了产品品质。技术研发人员:王永刚受保护的技术使用者:无锡贝斯勒电子科技有限公司技术研发日:20231212技术公布日:2024/7/25本文地址:https://www.jishuxx.com/zhuanli/20240801/247716.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

手机散热器的制作方法

下一篇

返回列表