一种叠片铁芯定子制造方法以及叠片铁芯定子与流程

- 国知局

- 2024-08-02 16:02:04

本发明涉及电机,尤其是涉及叠片铁芯定子制造方法以及根据叠片铁芯定子制造方法制造的叠片铁芯定子。

背景技术:

1、电机由定子和转子组成,定子的内径大于转子的外径,定子由定子叠片堆叠固化形成。现有技术中,如图1所示,定子叠片20制造时,通过在料带10上冲压产生圆环形定子叠片20,此时料带10上定子叠片20的中部区域形成废料区域30,导致料带10的利用率低。

2、如图2所示,当定子和转子由同一种材料制成时,通过将废料区域30冲压成转子叠片40,可以提高料带10的利用率。但随着电机性能要求的不断提高,转子需要的强度高,定子需要低的铁损,因此定子和转子的材料不同,不能采用图2所示的冲压方法提高料带10的利用率。

技术实现思路

1、为了克服现有技术的不足,本发明的目的之一在于提供一种适用于定子和转子由不同材料制成,能够提高料带利用率的叠片铁芯定子制造方法。

2、为了克服现有技术的不足,本发明的目的之二在于提供一种适用于定子和转子由不同材料制成,采用能够提高料带利用率的叠片铁芯定子制造方法制造的叠片铁芯定子。

3、本发明的目的之一采用如下技术方案实现:

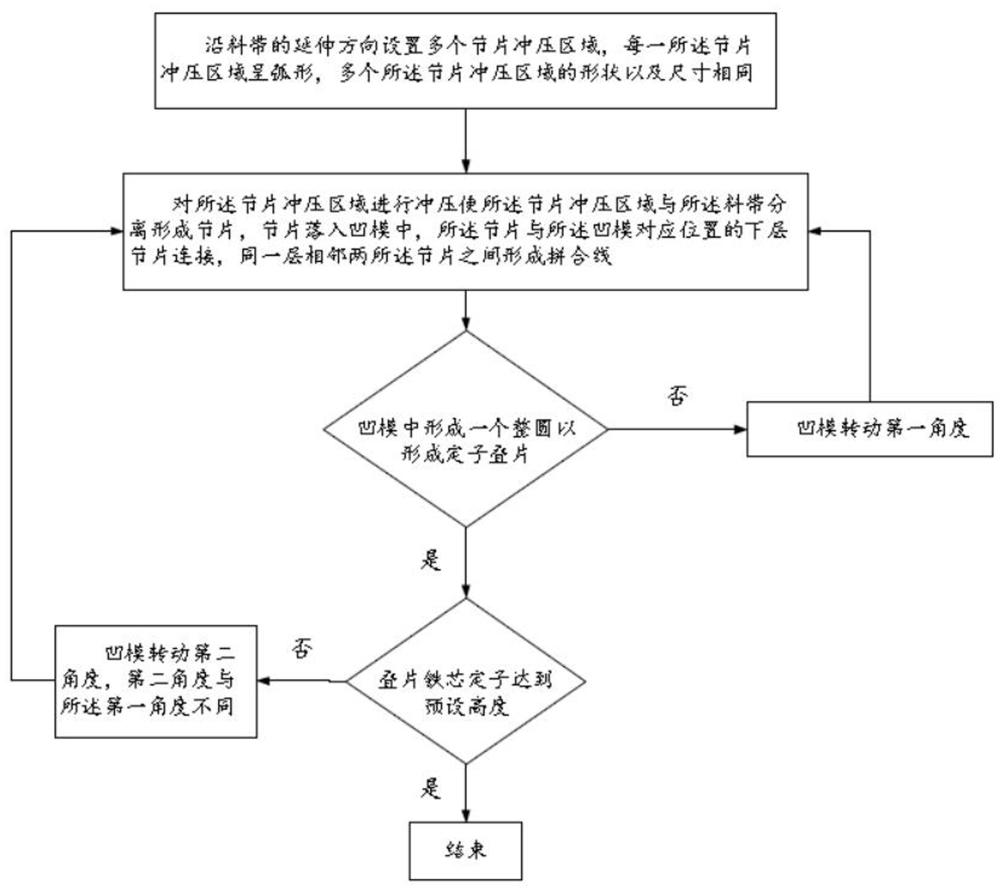

4、一种叠片铁芯定子制造方法,包括以下步骤:

5、排样:沿料带的延伸方向设置多个节片冲压区域,每一所述节片冲压区域呈弧形,多个所述节片冲压区域的形状以及尺寸相同;

6、节片落料:对所述节片冲压区域进行冲压使所述节片冲压区域与所述料带分离形成节片,节片落入凹模中,所述节片与所述凹模对应位置的下层节片连接;

7、定子叠片成型:所述凹模转动一第一角度,继续进行所述节片落料步骤,此时相邻两所述节片之间形成拼合线,所述凹模继续旋转第一角度并进行所述节片落料步骤,直至多个所述节片在所述凹模中形成一个整圆以形成定子叠片;

8、相邻定子叠片成型:所述凹模转动一第二角度,所述第二角度与所述第一角度不同,继续进行所述节片落料以及所述定子叠片成型步骤,以形成另一高度的定子叠片,此时沿高度方向上相邻两所述定子叠片的拼合线错开;

9、叠片铁芯定子成型:继续所述相邻定子叠片成型步骤,直至叠片铁芯定子达到预设高度。

10、进一步的,所述叠片铁芯定子制造方法还包括喷促进剂步骤以及喷胶水步骤,所述喷促进剂步骤为在每一所述节片冲压区域的上表面喷促进剂;所述喷胶水步骤为在每一所述节片冲压区域的下表面喷胶水;所述节片落料步骤中,所述节片下表面的胶水与所述凹模对应位置的节片的上表面的促进剂接触,实现对应位置的不同层的节片之间的固化。

11、进一步的,所述叠片铁芯定子制造方法还包括扣点冲压步骤,所述扣点冲压步骤具体为:在所述节片冲压区域进行冲压形成扣点,所述节片落料步骤中,所述节片与所述凹模对应位置的下层节片通过扣点连接。

12、进一步的,在所述定子叠片成型步骤中,所述第一角度为每一所述节片的弧度。

13、进一步的,在所述定子叠片成型步骤中,通过记录凹模的旋转次数判断多个所述节片在所述凹模中是否形成一个整圆,当多个所述节片在所述凹模中形成一个整圆时,所述凹模的旋转次数n=360°/β-1,β为所述节片的弧度。

14、进一步的,所述叠片铁芯定子制造方法还包括冲拼接面步骤,所述冲拼接面步骤位于所述排样步骤之后并位于所述节片落料步骤之前,所述冲拼接面步骤具体为:在所述节片冲压区域的上下两端边缘进行预冲压,冲压的长度大于所述节片冲压区域的上下两端长度,以减小所述节片落料步骤中冲压应力。

15、进一步的,所述第二角度α=β/2,β为所述节片的弧度。

16、本发明的目的之二采用如下技术方案实现:

17、一种叠片铁芯定子,采用上述任意一种叠片铁芯定子制造方法制造,所述叠片铁芯定子包括多个定子叠片,多个所述定子叠片沿高度方向堆叠并相互连接,每一所述定子叠片包括多个节片,每一节片呈弧形,多个所述节片位于一圆上,相邻两所述节片之间形成拼合线,沿高度方向上相邻两所述定子叠片的拼合线错开。

18、进一步的,每一所述定子叠片包括的节片的数量为m=360°/β,β为所述节片的弧度。

19、进一步的,所述拼合线位于所述定子叠片的直径上。

20、相比现有技术,本发明叠片铁芯定子制造方法通过沿料带的延伸方向设置多个节片冲压区域,每一所述节片冲压区域呈弧形,多个所述节片冲压区域的形状以及尺寸相同;对所述节片冲压区域进行冲压使所述节片冲压区域与所述料带分离形成节片,节片落入凹模中,所述节片与所述凹模对应位置的下层节片连接;所述凹模转动一第一角度,继续进行所述节片落料步骤,此时相邻两所述节片之间形成拼合线,所述凹模继续旋转第一角度并进行所述节片落料步骤,直至多个所述节片在所述凹模中形成一个整圆以形成定子叠片;所述凹模转动一第二角度,所述第二角度与所述第一角度不同,继续进行所述节片落料以及所述定子叠片成型步骤,以形成另一高度的定子叠片,此时沿高度方向上相邻两所述定子叠片的拼合线错开;继续所述相邻定子叠片成型步骤,直至叠片铁芯定子达到预设高度,通过上述方法能够提高料带利用率。

技术特征:1.一种叠片铁芯定子制造方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的叠片铁芯定子制造方法,其特征在于:所述叠片铁芯定子制造方法还包括扣点冲压步骤,所述扣点冲压步骤具体为:在所述节片冲压区域进行冲压形成扣点,所述节片落料步骤中,所述节片与所述凹模对应位置的下层节片通过扣点连接。

3.根据权利要求1所述的叠片铁芯定子制造方法,其特征在于:在所述定子叠片成型步骤中,所述第一角度为每一所述节片的弧度。

4.根据权利要求3所述的叠片铁芯定子制造方法,其特征在于:在所述定子叠片成型步骤中,通过记录凹模的旋转次数判断多个所述节片在所述凹模中是否形成一个整圆,当多个所述节片在所述凹模中形成一个整圆时,所述凹模的旋转次数n=360°/β-1,β为所述节片的弧度。

5.根据权利要求1所述的叠片铁芯定子制造方法,其特征在于:所述叠片铁芯定子制造方法还包括冲拼接面步骤,所述冲拼接面步骤位于所述排样步骤之后并位于所述节片落料步骤之前,所述冲拼接面步骤具体为:在所述节片冲压区域的上下两端边缘进行预冲压,冲压的长度大于所述节片冲压区域的上下两端长度,以减小所述节片落料步骤中冲压应力。

6.根据权利要求1所述的叠片铁芯定子制造方法,其特征在于:所述第二角度α=β/2,β为所述节片的弧度。

7.一种叠片铁芯定子,其特征在于:采用如权利要求1-6任意一项所述的叠片铁芯定子制造方法制造,所述叠片铁芯定子包括多个定子叠片,多个所述定子叠片沿高度方向堆叠并相互连接,每一所述定子叠片包括多个节片,每一节片呈弧形,多个所述节片位于一圆上,相邻两所述节片之间形成拼合线,沿高度方向上相邻两所述定子叠片的拼合线错开。

8.根据权利要求7所述的叠片铁芯定子,其特征在于:每一所述定子叠片包括的节片的数量为m=360°/β,β为所述节片的弧度。

9.根据权利要求7所述的叠片铁芯定子,其特征在于:所述拼合线位于所述定子叠片的直径上。

技术总结本发明公开了一种叠片铁芯定子制造方法以及叠片铁芯定子,属于电机领域,通过沿料带的延伸方向设置多个节片冲压区域;对节片冲压区域进行冲压形成节片,节片落入凹模中,节片与凹模对应位置的下层节片连接;凹模转动一第一角度,继续进行节片落料步骤,此时相邻两节片之间形成拼合线,凹模继续旋转第一角度并进行节片落料步骤,直至多个节片在凹模中形成一个整圆以形成定子叠片;凹模转动一第二角度,第二角度与第一角度不同,继续进行节片落料以及定子叠片成型步骤,以形成另一高度的定子叠片,此时沿高度方向上相邻两定子叠片的拼合线错开;继续相邻定子叠片成型步骤,直至叠片铁芯定子达到预设高度,通过上述方法能够提高料带利用率。技术研发人员:王洪波,项源,杨波,应宣敏,郑荣威受保护的技术使用者:苏州范斯特机械科技有限公司技术研发日:技术公布日:2024/7/23本文地址:https://www.jishuxx.com/zhuanli/20240801/249046.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。