一种面料、帮面、鞋及面料制备方法与流程

- 国知局

- 2024-08-02 12:13:58

本发明涉及面料制备,更具体地说,涉及一种面料、帮面、鞋及面料制备方法。

背景技术:

1、传统制作帮面的面料通常为网布或者革料,其纹路风格通常由织物组织及革料在加工过程中通过压纹实现或者直接通过在帮面的面料上电绣、印刷等方式,以实现更多的鞋面修饰。但是,在革料上压纹得到的纹路效果较浅,而通过电绣及印刷得到的纹路效果较为厚重且手感一般较为僵硬,使得帮面的重量较大,面料表面手感僵硬,且鞋面的风格较为单一,从而导致可视化效果较差。

2、此外,在帮面的面料加工的过程中,需要通过二次车线、粘合等一系列复杂的流程,操作流程较为复杂,增加了人工操作过程中的质量不稳定的风险,使得次品率较高。

3、因此,如何提高面料的可视化效果,成为本领域技术人员亟待解决的技术问题。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种面料,以提高面料的可视化效果。

2、本发明的另一目的在于提供一种采用上述面料的帮面。

3、本发明的另一目的在于提供一种采用上述帮面的鞋。

4、本发明的另一目的在于提供一种面料制备方法。

5、为实现上述目的,本发明提供如下技术方案:

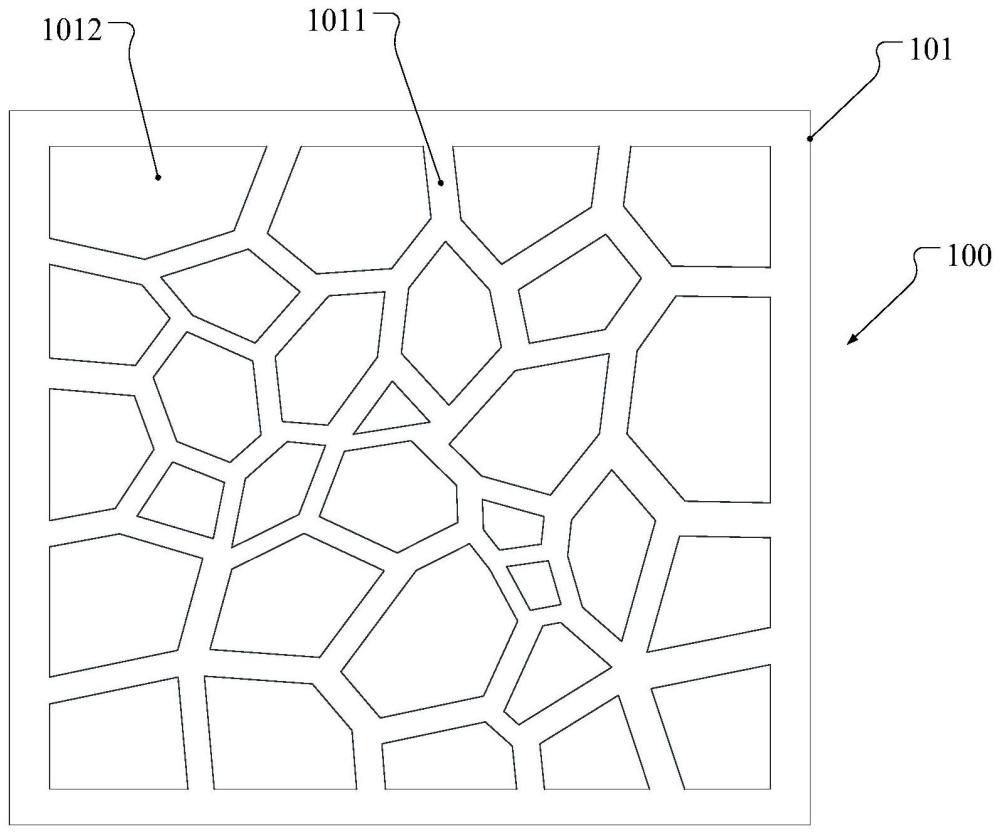

6、一种面料,包括:

7、泡棉层,所述泡棉层上设置有凹凸纹路,且所述凹凸纹路通过热压方式形成,所述凹凸纹路包括设置在所述泡棉层凹陷位置处的透明区和设置在所述泡棉层凸起位置处的蓬松区。

8、可选地,在上述面料中,还包括织物层;

9、所述织物层与所述泡棉层之间粘接连接。

10、可选地,在上述面料中,所述织物层与所述泡棉层之间通过热熔薄膜粘接连接;和/或,

11、所述织物层的材料为通过针织或梭织方式制备的网布材料;和/或,

12、所述织物层的材料熔点不低于所述泡棉层的材料熔点。

13、可选地,在上述面料中,所述热熔薄膜为网孔膜状结构。

14、可选地,在上述面料中,所述泡棉层的材料为热塑性材料,且所述热塑性材料为热塑性聚氨酯、聚酰胺、聚酰胺弹性体和热塑性聚酯弹性体中的至少一种;和/或,

15、所述泡棉层的厚度为0.1mm~10mm。

16、一种帮面,所述帮面由如上任一项所述的面料裁剪而成。

17、一种鞋,包括鞋底和帮面,所述帮面为如上所述的帮面。

18、一种面料制备方法,包括步骤:

19、制备泡棉层;

20、热压处理,对所述泡棉层进行热压处理以形成面料成品,所述面料包括凹凸纹路。

21、可选地,在上述面料制备方法中,在步骤所述制备泡棉层之前包括步骤获得织物层;

22、所述制备泡棉层包括在所述织物层上制备泡棉层。

23、可选地,在上述面料制备方法中,还包括在所述面料上设置织物层。

24、可选地,在上述面料制备方法中,在步骤所述制备泡棉层中,将热塑性材料通过物理发泡的方式形成所述泡棉层。

25、可选地,在上述面料制备方法中,在步骤所述热压处理中,将所述面料放置于热压模具内,通过对所述热压模具进行热压处理,使得在所述面料上形成凹凸纹路,所述热压模具的内壁设置有用于形成所述凹凸纹路的凹凸结构。

26、本发明提供的面料,通过在泡棉层上设置凹凸纹路,且凹凸纹路通过热压的方式形成,以避免在面料加工过程中,通过二次车线、粘合等一系列复杂的流程,降低了通过人工操作导致质量不稳定的风险。同时,通过在较为柔软的泡棉层上通过热压形成凹凸纹路,即在凹陷的位置形成透明区,在凸起的位置形成蓬松区,从而产生局部半透光、局部蓬松的面料,增加了视觉效果。

27、与现有技术相比,本发明提供的面料,通过热压的方式在泡棉层上形成凹凸纹路,避免了传统通过二次车线、粘合等一系列复杂的流程,降低了通过人工操作导致质量不稳定的风险。同时,通过在泡棉层凹陷的位置形成透明区,在泡棉层凸起的位置形成蓬松区,相较于传统通过电绣、印刷等方式,通过热压形成的凹凸纹路,深浅控制更加准确,此外由于在泡棉层上直接热压形成凹凸纹路,无需增加额外的车线,使得面料的重量较轻,并且泡棉层凸起的位置形成有蓬松区,增加了手感舒适度,提高了面料的可视化效果,进而解决了鞋面风格单一的问题。

28、上面已提及的技术特征、下面将要提及的技术特征以及单独地在附图中显示的技术特征可以任意地相互组合,只要被组合的技术特征不是相互矛盾的。所有的可行的特征组合都是在本文中明确地记载的技术内容。在同一个语句中包含的多个分特征之中的任一个分特征可以独立地被应用,而不必一定与其他分特征一起被应用。

技术特征:1.一种面料,其特征在于,包括:

2.根据权利要求1所述的面料,其特征在于,还包括织物层(102);

3.根据权利要求2所述的面料,其特征在于,所述织物层(102)与所述泡棉层(101)之间通过热熔薄膜(103)粘接连接;和/或,

4.根据权利要求3所述的面料,其特征在于,所述热熔薄膜(103)为网孔膜状结构。

5.根据权利要求1所述的面料,其特征在于,所述泡棉层(101)的材料为热塑性材料,且所述热塑性材料为热塑性聚氨酯、聚酰胺、聚酰胺弹性体和热塑性聚酯弹性体中的至少一种;和/或,

6.一种帮面,其特征在于,所述帮面由如权利要求1~5任一项所述的面料(100)裁剪而成。

7.一种鞋,包括鞋底和帮面,其特征在于,所述帮面为如权利要求6所述的帮面。

8.一种面料制备方法,其特征在于,包括步骤:

9.根据权利要求8所述的面料制备方法,其特征在于,在步骤所述制备泡棉层(101)之前包括步骤获得织物层(102);

10.根据权利要求8所述的面料制备方法,其特征在于,还包括在所述面料(100)上设置织物层(102)。

11.根据权利要求8所述的面料制备方法,其特征在于,在步骤所述制备泡棉层(101)中,将热塑性材料通过物理发泡的方式形成所述泡棉层(101)。

12.根据权利要求8所述的面料制备方法,其特征在于,在步骤所述热压处理中,将所述面料(100)放置于热压模具内,通过对所述热压模具进行热压处理,使得在所述面料(100)上形成凹凸纹路,所述热压模具的内壁设置有用于形成所述凹凸纹路的凹凸结构。

技术总结本发明公开了一种面料、帮面、鞋及面料制备方法,涉及面料制备技术领域,包括泡棉层;在泡棉层上设置有凹凸纹路,且凹凸纹路通过热压方式形成,凹凸纹路包括设置在泡棉层凹陷位置处的透明区和设置在泡棉层凸起位置处的蓬松区。本发明提供的面料,通过热压的方式在泡棉层上形成凹凸纹路,避免了传统通过二次车线、粘合等一系列复杂的流程,降低了通过人工操作导致质量不稳定的风险。同时,通过在泡棉层凹陷的位置形成透明区,在泡棉层凸起的位置形成蓬松区,相较于传统通过电绣、印刷等方式,通过热压形成的凹凸纹路,深浅控制更加便捷,且形成的凹凸纹路的可视化效果更佳。技术研发人员:胡国勳,张峥,曹雷涛,黄守东,刘艺龙,胡荣波,廖淑琼,庄舜名,黎彩云受保护的技术使用者:安踏(中国)有限公司技术研发日:技术公布日:2024/5/27本文地址:https://www.jishuxx.com/zhuanli/20240802/235131.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表