一种碳纤维热塑性复合材料物化共固连接成型方法与流程

- 国知局

- 2024-08-02 12:22:50

本发明属于材料领域,涉及一种热塑性复合材料板材或型材的非机械连接方法,特别涉及一种利用拼接与热塑性树脂二次熔渗成型的物理化学方法混合共固化成型的连接方法。

背景技术:

1、公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

2、碳纤维热塑性复合材料是一种利用热塑性树脂作为基体的碳纤维多维度织物增强的复合材料,利用热塑性树脂的反复塑化成型的热特性,可以进行多次加工成型,可用于板材、各种异形板材或者多曲面型材的快速加工成型。而对于尺寸较大的复合材料板材或型材,不可避免需要进行材料连接,传统的连接方式是采用机械连接(螺栓、螺母等)或胶接连接方式,对于碳纤维复合材料来说,若采用机械连接不可避免需要对板材或型材进行局部开孔,这对于后续的结构件使用会导致应力集中破坏问题,而对于胶接连接方式,由于热塑性树脂大多数属于非极性材料类型,其对于胶黏剂的要求十分苛刻,其粘接强度往往较低,容易在连接处出现界面脱粘问题。

技术实现思路

1、为了解决上述问题,本发明提供一种碳纤维热塑性复合材料的物化共固连接的板材或型材成型方法。本发明利用拼接与热塑性树脂二次熔渗成型的物理化学方法混合共固化成型,实现了碳纤维热塑性复合材料板材或型材的有效连接。

2、为了实现上述目的,本发明采用如下技术方案:

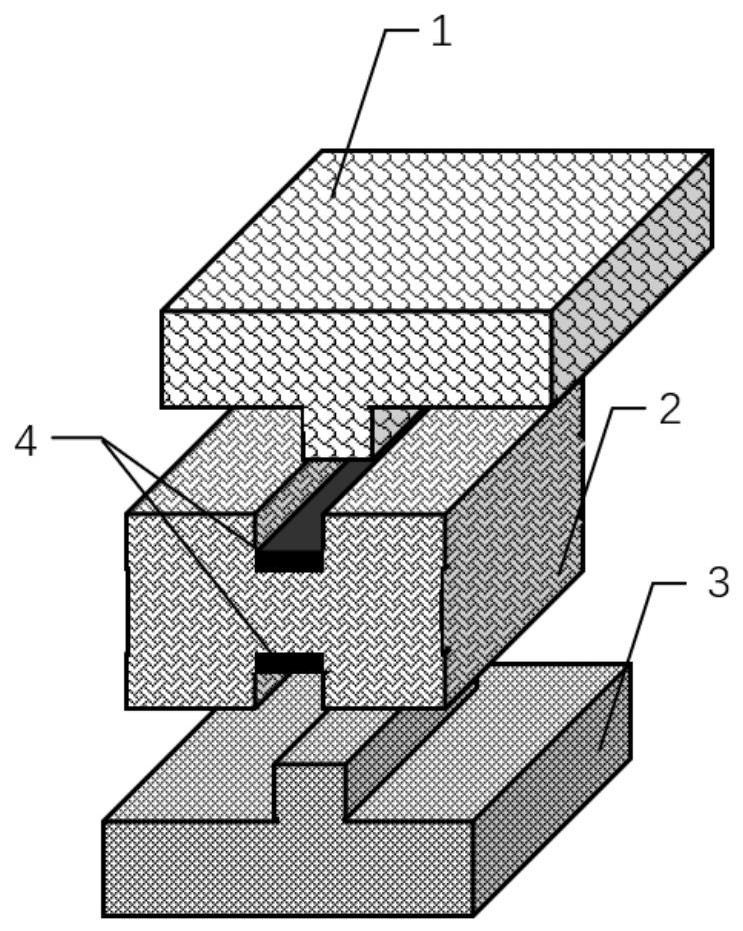

3、本发明的第一个方面,提供了一种碳纤维热塑性复合材料结构,采用三层叠层组合设计,包括:上表面层、中间层、下表面层、强化层;所述上表面层设置有第一凸型接头、下表面层设置有第二凸型接头、所述中间层上表面设置有第一凹型接口,所述中间层下表面设置有第二凹型接口,所述上表面层、中间层、下表面层由上到下依次设置,所述第一凸型接头嵌入所述第一凹型接口内,所述第一凸型接头与第一凹型接口之间设置有强化层,所述第二凸型接头嵌入所述第二凹型接口内,所述第二凸型接头与第二凹型接口之间设置有强化层。

4、本发明采用上下表面层与中间层进行叠层组合,之后通过连接强化层将其在一定温度压力下形成二次熔渗连接整体制件。

5、在一些实施方式中,所述上、下表面层采用立体编织织物结构。

6、在一些实施方式中,所述上、下表面的立体编织织物结构采用三维四向、三维五向、三维六向、三维七向中任意一种织物结构,且上下表面层的立体织物结构可进行任意组合匹配设计。

7、在一些实施方式中,所述中间层采用平面织物结构。

8、在一些实施方式中,所述中间层为采用碳纤维平面平纹、斜纹或缎纹编织的任意一种结构。

9、上表面层、中间层、下表面层的厚度可根据设计要求灵活调整。

10、进一步地,所述的复合材料板材或型材的成型结构中的碳纤维可选用t300、t700、t800、t1000等任意一种类型且不局限于以上类型,也可采用碳纤维与玻璃纤维、芳纶纤维的混杂纤维结构,其中混杂比例根据设计要求灵活调整。

11、所述的复合材料板材或型材可采用热塑性树脂基体对上述叠合层状织物进行熔渗复合成型,其中树脂基体可选用聚乙烯、聚丙烯、聚氨酯、聚苯硫醚、聚酰胺、聚甲醛、对苯二甲酸乙二醇酯、聚醚酮、聚醚醚酮等任意一种类型且不局限于以上类型,最终树脂含量控制在40-60%范围内。

12、所述的复合材料的板材或型材的接口连接部位采用凹型预留接口设计,两侧上下表面层长度大于中间层构成沿着板材厚度截面的凹型结构,其深度根据连接设计要求灵活设计。

13、所述的复合材料板材或型材的成型可采用热压成型方式,首先对三层结构的每一单层进行热压熔渗,之后将三层进行叠合和二次熔渗组合处理,单层熔渗和二次熔渗温度根据热塑性树脂类型灵活设计加热温度范围,加热过程中的压强控制在1-15mpa范围内灵活调节,单层和二次熔渗时间在30-90min范围内灵活调节。

14、在一些实施方式中,所述强化层采用混杂碳纤维多维结构织物。

15、在一些实施方式中,所述强化层的混杂碳纤维多维结构织物采用高模量碳纤维混杂高强度碳纤维形成,采用三维四向、三维五向、三维六向、三维七向等任意一种织物结构类型。

16、进一步地,高模量碳纤维可选用m40、m40j、m55、m55j、m60、m60j等其中的任意一种,高强度碳纤维可选用t300、t700、t800、t1000等任意一种类型且不局限于以上类型,两种纤维的混杂比例可根据设计要求调整。

17、所述的多维结构织物连接强化层纤维预制体的厚度和最终连接强化层的厚度根据连接凹型深度和厚度灵活设计。

18、本发明的第二个方面,提供了一种碳纤维热塑性复合材料物化共固连接成型方法,包括:

19、在复合材料板材的成型结构进行多维结构的叠层组合设计,在连接部位预留凹型接口;

20、采用混杂碳纤维多维结构织物形成连接强化层纤维预制体;

21、在连接成型处理时,将需要连接的碳纤维热塑性复合材料板材的凹型结构通过连接强化层纤维预制体进行预组装,之后将其至于注射模具中将高流动改性热塑性树脂高压注射浸渍连接强化层纤维预制体,同时同步对连接型材或板材的界面位置进行二次熔渗高温加热和加压处理,待一定连接处理时间后,最终形成整体复合材料制件。

22、在一些实施方式中,所述的在连接成型处理时,将需要连接的碳纤维热塑性复合材料板材的凹型结构通过连接强化层纤维预制体进行预组装,将板材凹型结构进行对接,将凹型结构形成的空腔内嵌入连接强化层纤维预制体形成预组装结构,以后将其组装结构置于连接热压加热器中进行二次熔渗成型,其成型温度依据热塑性树脂基体类型灵活调整。热压压强控制在1-10mpa范围内。

23、在一些实施方式中,所述的二次熔渗连接成型过程,同步采用高压注射工装将高流动改性热塑性树脂高压注射并浸渍连接腔体内部的强化层纤维预制体,所用的高流动改性热塑性树脂基体类型与连接板材树脂类型一致,所用的注射温度与连接成型加热温度范围一致,注射压强控制在10-20mpa范围内,注射时间控制在10-30min范围内;

24、在一些实施方式中,二次熔渗连接成型的处理时间控制在30-90min范围内且可以根据连接成型和共固化处理要求灵活设计。

25、本发明的有益效果

26、(1)本发明采用物理机械方式和化学熔渗方法结合的混合共固化板材成型方式,提高复合材料板材连接的强度。

27、(2)本发明避免采用机械开孔方式,避开由于开孔而造成的复合材料的应力集中问题。本发明采用三层叠层的拼接式设计,并在界面结合部位采用碳纤维立体编织结构(强化层),有效地提高了碳纤维热塑性复合材料板材或型材的界面结合强度。

28、(3)本发明在界面结合部位采用碳纤维立体编织结构,有效提高连接界面的刚性,改善界面结合强度。

29、(4)本发明制备方法简单、实用性强,易于推广。

技术特征:1.一种碳纤维热塑性复合材料结构,其特征在于,包括:上表面层、中间层、下表面层、强化层;所述上表面层设置有第一凸型接头、下表面层设置有第二凸型接头、所述中间层上表面设置有第一凹型接口,所述中间层下表面设置有第二凹型接口,所述上表面层、中间层、下表面层由上到下依次设置,所述第一凸型接头嵌入所述第一凹型接口内,所述第一凸型接头与第一凹型接口之间设置有强化层,所述第二凸型接头嵌入所述第二凹型接口内,所述第二凸型接头与第二凹型接口之间设置有强化层。

2.如权利要求1所述的碳纤维热塑性复合材料结构,其特征在于,所述上、下表面层采用立体编织织物结构。

3.如权利要求2所述的碳纤维热塑性复合材料结构,其特征在于,所述立体编织织物结构采用三维四向、三维五向、三维六向、三维七向中任意一种织物结构。

4.如权利要求1所述的碳纤维热塑性复合材料结构,其特征在于,所述中间层采用平面织物结构。

5.如权利要求4所述的碳纤维热塑性复合材料结构,其特征在于,所述中间层为采用碳纤维平面平纹、斜纹或缎纹编织中任意一种结构。

6.如权利要求1所述的碳纤维热塑性复合材料结构,其特征在于,所述强化层采用混杂碳纤维多维结构织物。

7.如权利要求1所述的碳纤维热塑性复合材料结构,其特征在于,所述混杂碳纤维多维结构织物采用高模量碳纤维混杂高强度碳纤维形成,采用三维四向、三维五向、三维六向、三维七向中任意一种织物结构类型。

8.一种碳纤维热塑性复合材料物化共固连接成型方法,其特征在于,包括:

9.如权利要求8所述的碳纤维热塑性复合材料物化共固连接成型方法,其特征在于,采用热压成型方式,首先对三层结构的每一单层进行热压熔渗,之后将三层进行叠合和二次熔渗组合处理,单层熔渗和二次熔渗温度根据热塑性树脂类型灵活设计加热温度范围,加热过程中的压强控制在1-15mpa范围内,单层和二次熔渗时间在30-90min范围内。

10.如权利要求8所述的碳纤维热塑性复合材料物化共固连接成型方法,其特征在于,所用的高流动改性热塑性树脂基体类型与连接板材树脂类型一致,所用的注射温度与连接成型加热温度范围一致,注射压强控制在10-20mpa范围内,注射时间控制在10-30min范围内;

技术总结本发明属于材料领域,提供了一种碳纤维热塑性复合材料物化共固连接成型方法,所述连接结构采用上下表面层与中间层通过凹形结构叠层组合,再连接强化层在一定温度压力下形成二次熔渗连接整体制件。该成型方法采用物理机械方式和化学熔渗方法结合的混合共固化板材成型方式,有效提高复合材料板材连接的强度。此外,该连接部位采用碳纤维立体编织结构,使结构刚度、强度、稳定性大大提升。技术研发人员:朱安平,曹伟伟,王永伟,林志涛,张敏,朱波受保护的技术使用者:山东宽原新材料科技有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240802/235815.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表