一种加长型聚能管的制作方法

- 国知局

- 2024-08-02 12:24:21

本技术涉及隧道施工领域,具体涉及一种加长型聚能管。

背景技术:

1、近年来,聚能光面爆破技术在隧道施工中得到不断推广应用,其中pvc聚能管被大量采用,其将乳化炸药装入聚能管内、再将聚能管放入提前钻好的炮孔内,利用聚能管内聚能槽的朝向来实现定向的聚能爆破。对于孔深较大的炮孔而言,单个炮孔中就需要在不同深度进行引爆;目前施工现场一般是将多个炸药分别放入聚能管后,将多个聚能管绑扎在竹竿或炮棍上不同长度的位置,再将其整体送入孔内。这种做法在将聚能管送入炮孔内后,无法准确获知聚能管朝向,聚能管有可能在送入过程中相对于竹竿或炮棍发生转动而,导致聚能方向偏离设计方向。

2、为了克服上述问题,现有技术中也出现了一些如延长聚能管长度、并采用连接器对聚能管进行拼接的技术,但是这类现有技术依然需要从聚能管端部装药,在延长管体长度后会出现装药困难、不便驱动炸药移动至管底、长距离驱动炸药移动容易导致其破损等问题,而在聚能管引爆区域切缝的方式又会干扰聚能效果,降低控制爆破的精度。因此,有必要对现有技术中的聚能管做进一步的改进。

技术实现思路

1、本实用新型提供一种加长型聚能管,以解决现有技术中加长聚能管后容易出现装药困难、干扰聚能效果等问题,实现在降低聚能管加长后的装药难度、提高作业效率等目的。

2、本实用新型通过下述技术方案实现:

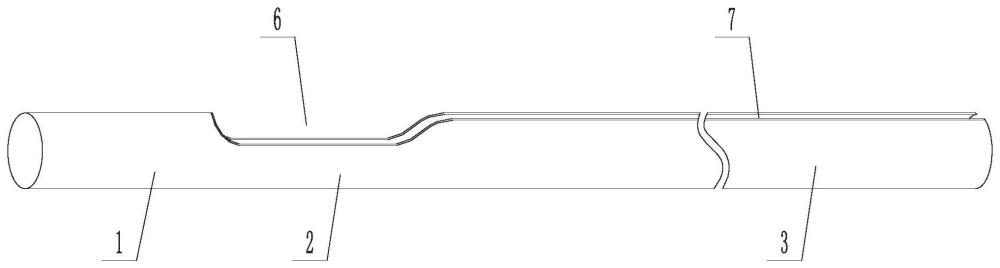

3、一种加长型聚能管,包括管体、设置在管体内部相对两侧的聚能条,所述管体包括依次相连的爆破段、装药段和配长段;所述装药段表面开设第一缺口部,所述第一缺口部在横截面上所对应的圆心角为钝角;所述配长段表面开设与所述第一缺口部相连通的第二缺口部,所述第二缺口部在横截面上所对应的圆心角为锐角,且第二缺口部延伸至配长段远离装药段的一端端面。

4、针对现有技术中加长聚能管后容易出现装药困难、干扰聚能效果等问题,本实用新型提出一种加长型聚能管,管体包括依次分布的爆破段、装药段和配长段,因此聚能条在爆破段、装药段和配长段内均有分布。

5、其中,装药段表面开设第一缺口部,且第一缺口部在横截面上所对应的圆心角为钝角,进而使得第一缺口部开口较大,便于从第一缺口部装入乳化炸药;配长段表面开设第二缺口部,其对应的圆心角为锐角,因此第二缺口部的开口必然小于第一缺口部的开口,且由于第二缺口部延伸至配长段远离装药段的一端端面,便于使用外部工具进入第二缺口部、并一直滑动至第一缺口部,进而将装入第一缺口部的炸药向爆破段内推动。

6、可以看出,本技术使用时,在孔口处的聚能条朝向与孔底的聚能条的朝向相同,工作人员可在孔口处确定聚能条朝向,以此克服了现有技术中采用竹竿或炮棍送入聚能管时可能出现的聚能方向不确定的问题,降低了聚能方向的不可控性,提高了隧道施工中聚能光面爆破的精度和准度。此外,本技术虽然加长了传统聚能管的长度,但是也摒弃了自端部装药的方式,而是直接在与爆破段相邻的装药段处装入炸药,再将装入的炸药用外力推动至爆破段内,因此不会出现由于聚能管长度较长而不便装药、不便将乳化炸药从端部长距离驱动至管底的问题,装入的炸药在本技术管体内的移动行程较短,也不容易因长距离的移动摩擦而诱发表皮破损等问题。本技术由于是将装入的炸药推动至爆破段内,使其在爆破段内被引爆,而爆破段上并未设置缺口、而是在周向上保持完整的结构环状结构,所以也避免了在引爆区域切缝干扰聚能效果的缺陷。

7、进一步的,所述管体内壁的相对两侧均开设用于安装聚能条的装配槽,所述装配槽的一端位于爆破段内、另一端延伸至配长段远离装药段的一端端面;两个聚能条分别位于两侧的装配槽内。

8、现有技术中,聚能管内的聚能条一般直接集成在管体内部,如采用特定模具浇筑的方式直接一体成型的固化而成,这种方式实际上并不利于装配乳化炸药时对炸药的充分挤压、不利于保证炸药在聚能管内的充分填充,这也是现有技术中在装入炸药后需要在聚能管端部插入相应工具多次向乳化炸药施加推力的原因所在,其目的不仅是压缩乳化炸药的体积使其处于聚能管管底、还在于提高乳化炸药在管内的充分填充。

9、而本方案的聚能条采用装配式结构与聚能管相连,可在管体内现场安装聚能条,且可在装入乳化炸药后再从配长段端部装入聚能条,充分利用了聚能光面爆破施工中所使用的乳化炸药机械感度低、形变能力强等特点,通过聚能条去主动的与乳化炸药实现充分接触、而非传统工艺中被动的向内挤压乳化炸药使其尽量与聚能条与管壁接触,进而可在装入聚能条的过程中同步实现对乳化炸药的压缩、压紧,并显著提高乳化炸药在爆破段内的填充饱满度。此外,由于装配槽与第二缺口部君延伸至配长段端部,因此便于将两侧的聚能条从配长段端部插入对应的装配槽,并使用外部工具从第二缺口部处驱动聚能条向爆破段方向运动,确保了对本方案快速高效的完成安装。

10、进一步的,在径向方向上,所述装配槽的槽口宽度小于槽底宽度;所述聚能条呈v型,v型的尖端径向向内,v型的径向向外的两个端部分别与所述装配槽的两侧槽壁相匹配;所述聚能条底端由底板封闭。

11、其中,装配槽的槽口宽度小于槽底宽度,以避免装入其中的聚能条从径向方向脱落,保证自端部进入装配槽的聚能条,只能沿轴向方向移动,避免其发生径向为宜,以保证稳定的聚能效果。聚能条底端由底板封闭,使得当聚能条与乳化炸药接触后,由底板提供一个平面去推动乳化炸药产生形变,以此增大接触面积、减小压强、提高作业安全性。

12、进一步的,两个聚能条之间通过第二限位板和端头连接板固定连接;所述第二限位板距聚能条底端之间的距离,等于爆破段总长度的1/2~2/3;所述端头连接板位于聚能条顶端。

13、本方案通过第二限位板和端头连接板,使得两个相对的聚能条具有整体性,可在装配聚能条时实现同步安装,避免需要分开安装两条聚能条,提高了安装效率。并且,在隧道施工的聚能光面爆破工艺中,一般要求乳化炸药的装药深度,需在传统聚能管长度的1/2~2/3之间,而本方案将第二限位板距聚能条底端之间的距离设置为爆破段总长度的1/2~2/3,在同步装入两侧聚能条的过程中,首先是两侧的聚能条端部与乳化炸药的两侧接触使其开始变形,然后随着聚能条的不断深入,第二限位板与乳化炸药的中间区域接触,推动乳化炸药不断前进,当聚能条移动至行程底端时,此时乳化炸药完全进入爆破段内并充分形变至与爆破段管壁接触、同时可保证此时乳化炸药处于爆破段底部1/2~2/3的区域。因此可以看出,本方案的第二限位板不仅起到连接两个相对的聚能条、提高其整体性的功能,还能够作为驱动乳化炸药移动至指定位置的限位部件使用。

14、本领域技术人员应当理解,本技术中所述的聚能条底端,是指聚能条装入对应管体后,朝向炮孔孔底方向的一端;反之聚能条顶端,是指聚能条装入对应管体后,朝向炮孔孔口方向的一端。

15、进一步的,所述端头连接板上开设第一条形孔,所述第一条形孔的长轴垂直于聚能条的轴线;还包括用于推动所述聚能条在装配槽内滑动的推动组件。

16、所述推动组件包括推板、连接在推板下方的第一连杆、连接在第一连杆上的第一定位件、连接在第一连杆底部的第一条形件,所述第一定位件无法通过所述第一条形孔,所述第一条形件与所述第一条形孔相匹配,所述第一连杆的宽度小于第二缺口部的宽度;所述第一定位件与第一条形件之间的间距,等于或大于端头连接板的厚度;所述第一定位件与推板之间的间距,大于装配槽至管体顶端的距离。

17、在将聚能条装入对应的装配槽后,通过推动组件推动聚能条向爆破段方向移动。具体的,在端头连接板处于配长段外部时,使第一条形件对应穿过第一条形孔,直至第一定位件抵靠在端头连接板表面,90°转动推动组件,使第一条形件的长轴与第一条形孔的长轴相互垂直,推动推板,使第一连杆进入第二缺口部内,不断向前推动推板,直至将聚能条推动至装配槽的槽底。

18、进一步的,所述推板呈长方体状,且推板的长轴垂直于第一条形件的长轴。

19、进一步的,还包括连接在两个聚能条之间的中部连接板,所述中部连接板位于第二限位板和端头连接板之间,所述中部连接板上开设第二条形孔,所述第二条形孔的长轴垂直于聚能条的轴线;还包括用于将所述聚能条定位在管体上的定位组件。

20、所述定位组件包括弧形板、连接在弧形板下方的第二连杆、连接在第二连杆上的第二定位件、连接在第二连杆底部的第二条形件,所述第二定位件无法通过所述第二条形孔,所述第二条形件与所述第二条形孔相匹配;所述第二定位件与第二条形孔之间的间距,等于或大于中部连接板的厚度;

21、所述弧形板的长轴平行于第二条形件的长轴;所述第二连杆位于所述弧形板的凹面侧,且所述弧形板与所述第一缺口部相匹配;所述弧形板的周向两端均设置用于夹持装药段管壁的夹持组件。

22、现有技术中,乳化炸药装入聚能管后完全依靠其自身与管壁的摩擦阻力进行定位,在解除施加的推力后难免有回退风险;对于本技术中,由于有装药段的存在,若炸药回退至装药段处,则可能会干扰聚能爆破的效果。为了克服这一问题,本方案还设置定位组件,其中连接在两个聚能条之间的中部连接板可起到更加提高聚能环的整体性、以及便于定位组件进行定位的功能。当聚能条抵达装配槽槽底时,中部连接板位于装药段处,便于从第一缺口部处进行定位组件的安装。具体安装时,使第二条形件对应穿过第二条形孔,直至第二定位件抵靠在中部连接板表面,90°转动定位组件,使第二条形件的长轴与第二条形孔的长轴相互垂直、弧形板正好位于第一缺口部上,再通过夹持组件将弧形板的两端夹持在第一缺口部的两端,即可实现对定位组件的定位、进而实现对聚能条的定位,避免了聚能条和乳化炸药的回退。

23、其中,弧形板与第一缺口部相匹配,使其弧形板对应的圆心角及其半径均与第一缺口部保持一致;夹持组件对装药段管壁的夹持可采用任意现有技术方式实现,在此不做限定。

24、进一步的,所述管体、聚能条均由pvc材料制作而成。

25、本实用新型与现有技术相比,具有如下的优点和有益效果:

26、1、本实用新型一种加长型聚能管,工作人员可在孔口处确定聚能条朝向,以此克服了现有技术中采用竹竿或炮棍送入聚能管时可能出现的聚能方向不确定的问题,降低了聚能方向的不可控性,提高了隧道施工中聚能光面爆破的精度和准度。

27、2、本实用新型一种加长型聚能管,摒弃了自端部装药的方式,而是直接在与爆破段相邻的装药段处装入炸药,再将装入的炸药用外力推动至爆破段内,因此不会出现由于聚能管长度较长而不便装药、不便将乳化炸药从端部长距离驱动至管底的问题,装入的炸药在本技术管体内的移动行程较短,也不容易因长距离的移动摩擦而诱发表皮破损等问题。

28、3、本实用新型一种加长型聚能管,炸药在爆破段内被引爆,而爆破段上并未设置缺口或开缝,而是在周向上保持完整的结构环状结构,所以也避免了在引爆区域切缝干扰聚能效果的缺陷。

29、4、本实用新型一种加长型聚能管,在装入乳化炸药后再从配长段端部装入聚能条,充分利用了聚能光面爆破施工中所使用的乳化炸药机械感度低、形变能力强等特点,通过聚能条去主动的与乳化炸药实现充分接触、而非传统工艺中被动的向内挤压乳化炸药使其尽量与聚能条与管壁接触,进而可在装入聚能条的过程中同步实现对乳化炸药的压缩、压紧,并显著提高乳化炸药在爆破段内的填充饱满度。

本文地址:https://www.jishuxx.com/zhuanli/20240802/235934.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表