内锅、烹饪器具和内锅的制备方法与流程

- 国知局

- 2024-08-02 12:26:20

本技术涉及烹饪器具,具体而言涉及一种内锅、烹饪器具和内锅的制备方法。

背景技术:

1、目前市面上的电饭煲内胆表面普遍使用不粘涂层,例如聚四氟乙烯(ptfe,polytetrafluoroethylene)涂层、四氟乙烯-全氟烷氧基乙烯基醚共聚物(pfa,polyfluoroalkoxy)涂层等。

2、然而粘涂普遍层存在硬度低,耐刮伤性能差的问题,在使用过程中会因为涂层划伤导致脱落、不粘性能失效,从而造成食物粘锅、难清洗等问题,还会因涂层破坏导致金属铝等的析出影响身体健康,严重影响客户体验。

3、因此,电饭煲内胆涂层脱落及磨损构成了一个行业共性问题,是消费者投诉的重点。

4、因此,需要一种内锅、烹饪器具和内锅的制备方法,以至少部分地解决以上问题。

技术实现思路

1、在技术实现要素:部分中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明。本技术的发明内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

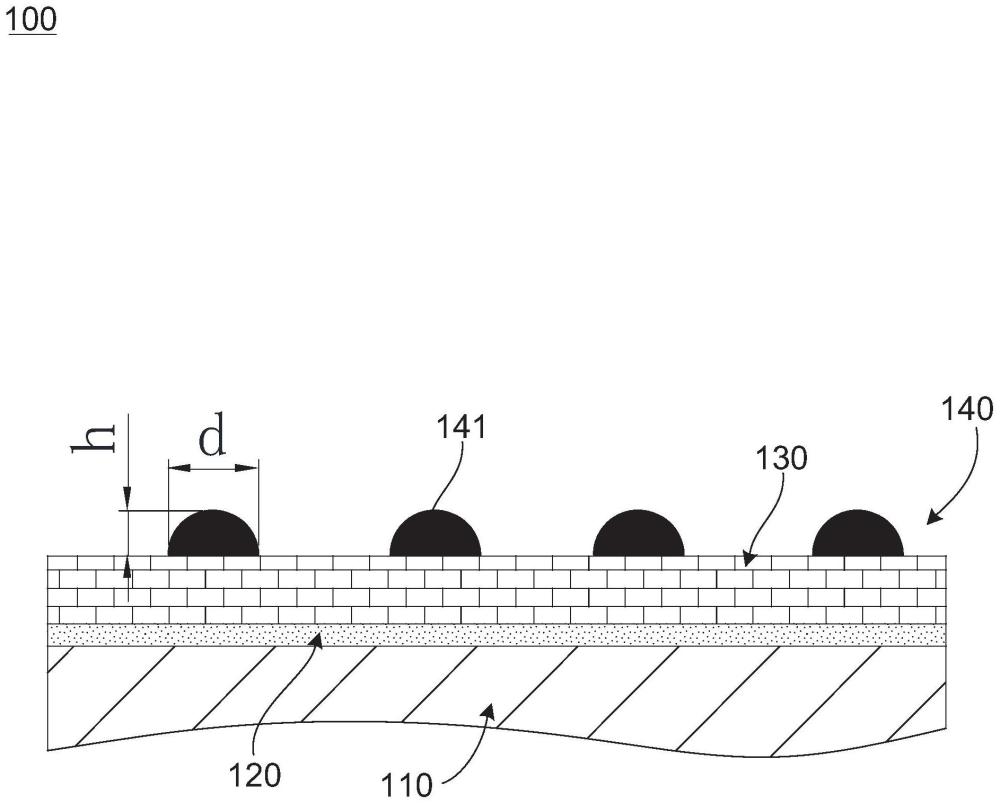

2、为至少部分地解决上述问题,本技术的第一方面提供了一种内锅,用于烹饪器具,所述内锅包括:

3、基体;

4、过渡层,所述过渡层附着于所述基体的内表面;

5、不粘层,所述不粘层附着于所述过渡层的内表面;以及

6、耐磨颗粒层,所述耐磨颗粒层由数个彼此间隔地附着于所述不粘层内表面的凸起颗粒构成。

7、根据本技术地内锅,将耐磨颗粒层设置在不粘层的外表面,能够在不破坏不粘层的连续性和完整性的前提下,即在不影响内锅耐蚀性以及不对不粘性造成较大影响的前提下,提高内锅的耐划伤性能。

8、可选地,所述过渡层的厚度为10μm-20μm。根据本方案,能够利用过渡层作为中间过渡,提高不粘层附着的牢固程度。

9、可选地,所述不粘层的厚度为10μm-60μm。由此,可以获得良好的不粘性能。

10、可选地,所述耐磨颗粒层的所述凸起颗粒凸出于所述不粘层内表面的高度为10μm-500μm。由此可以提高耐磨性,提高耐划伤的次数。

11、可选地,所述耐磨颗粒层的所述凸起颗粒凸出于所述不粘层内表面的高度为20μm-200μm。根据本方案,可以进一步提高耐划伤性能。

12、可选地,所述耐磨颗粒层的所述凸起颗粒凸出于所述不粘层内表面的高度为50μm-100μm。根据本方案,可以进一步提高耐划伤性能。

13、可选地,所述耐磨颗粒层的所述凸起颗粒的直径为10μm-500μm。由此,可以提高耐磨颗粒层的耐磨性,同时对不粘层的不粘性的影响较小。

14、可选地,所述耐磨颗粒层的所述凸起颗粒的直径为50μm-300μm。根据本方案,能够进一步提高耐磨颗粒层的耐划伤次数。

15、可选地,所述耐磨颗粒层的所述凸起颗粒的直径为100μm-200μm。据本方案,能够进一步提高耐磨颗粒层的耐划伤次数。

16、可选地,多个所述耐磨颗粒层的所述凸起颗粒与所述不粘层的接触面的总面积与所述不粘层的内表面积的比值为5%-50%。根据上述设置,能够对不粘性影响较小的前提下提高内锅的耐磨性。

17、可选地,多个所述耐磨颗粒层的所述凸起颗粒与所述不粘层的接触面的总面积与所述不粘层的内表面积的比值为10%-30%。根据本方案,能够在进一步降低对不粘性影响的前提下,提高内锅的耐划伤性能。

18、可选地,所述耐磨颗粒层的所述凸起颗粒与所述不粘层的接触面的总面积与所述不粘层的内表面积的比值为15%-25%。根据本方案,能够在进一步降低对不粘性影响的前提下,提高内锅的耐划伤性能。

19、可选地,所述过渡层的材料极性小于所述基体的材料极性,且所述过渡层的材料极性大于所述不粘层的材料极性。根据上述设置,使得过渡层的材料极性在基体的材料极性和不粘层的材料极性之间,使得过渡层分别与基体和不粘层均能形成良好粘接,使得不粘层能够牢固附着,降低脱落的可能性。

20、可选地,所述耐磨颗粒层的材料极性大于所述不粘层的材料极性。根据本方案,选用与不粘层不同的材质作为耐磨颗粒层,使得耐磨颗粒层具有良好的抗刮擦能力。

21、可选地,所述过渡层与所述不粘层之间热熔连接;

22、所述不粘层与所述耐磨颗粒层的所述凸起颗粒之间热熔连接。根据上述设置,能够进一步提高各层之间连接的牢固程度,提高内锅的耐用性。

23、可选地,所述耐磨颗粒层的所述凸起颗粒通过熔融的耐磨材料在熔融的不粘材料上收缩并冷却凝固而形成。根据上述设置,能够达成耐磨颗粒层在不粘层表面的牢固附着,且不破坏不粘层的完整性。

24、可选地,所述过渡层的界面材料包括聚酰胺酰亚胺,以及聚四氟乙烯和四氟乙烯-全氟烷氧基乙烯基醚共聚物中的至少一种。根据本方案,材料易得,有利于提高生产效率并降低成本。

25、可选地,所述不粘层的不粘材料包括聚四氟乙烯和四氟乙烯-全氟烷氧基乙烯基醚共聚物中的至少一种。根据本方案,材料易得,有利于提高生产效率并降低成本。

26、可选地,所述不粘材料为聚四氟乙烯,所述不粘层的厚度为10μm-30μm;或者

27、所述不粘材料为四氟乙烯-全氟烷氧基乙烯基醚共聚物,所述不粘层的厚度为20μm-60μm。根据本方案,能够获得优秀的不粘效果。

28、可选地,所述耐磨颗粒层的耐磨材料包括聚醚砜和聚芳醚酮中的至少一种。根据本方案,材料易得,有利于提高生产效率并降低成本;且使得耐磨颗粒层能够在不粘层上顺利附着成型。

29、可选地,所述耐磨颗粒层的耐磨材料为聚醚砜和聚芳醚酮的混合物,其中所述聚醚砜的质量占比不低于50%。根据本方案,有利于节约成本。

30、本技术的第二方面提供一种烹饪器具,包括:

31、煲体,所述煲体中设置有上述第一方面所述的内锅;

32、盖体,所述盖体可开合地设置于所述煲体,当所述盖体盖合所述煲体时,所述盖体和所述内锅之间形成烹饪空间。

33、根据本技术的烹饪器具,具有上述第一方面的内锅,因此能够起到与上述第一方面的内锅相类似的技术效果。

34、本技术的第三方面提供一种内锅的制备方法,用于制备上述第一方面所述的内锅,所述内锅的制备方法包括:

35、s1:制备基体;

36、s2:在所述基体上制备过渡层;

37、s3:制备不粘层和耐磨颗粒层,所述s3包括:

38、在所述过渡层的内侧喷涂不粘材料形成不粘材料膜,在所述不粘材料膜的内侧喷涂耐磨材料形成耐磨材料膜,加热所述不粘材料膜和所述耐磨材料膜至共同熔融,并使得熔融的所述耐磨材料在熔融的所述不粘材料上收缩,冷却并凝固后形成附着在所述过渡层上的不粘层和附着在所述不粘层上的多个凸起颗粒。

39、根据本技术的内锅的制备方法,能够在不破坏不粘层的连续完整性的前提下,在不粘层的表面牢固附着耐磨颗粒层,起到了在不影响内锅耐蚀性以及不对不粘性造成较大影响的前提下,提高内锅的耐划伤性能的技术效果;且使得不粘层与耐磨颗粒层一次烧结成型,减少了加工工序,有利于提高生产效率。

40、本技术的第四方面提供一种内锅的制备方法,用于制备上述第一方面所述的内锅,所述内锅的制备方法包括:

41、s1:制备基体;

42、s2:在所述基体上制备过渡层;

43、s3:制备不粘层和耐磨颗粒层,所述s3包括:

44、s31:在所述过渡层的内侧喷涂不粘材料形成不粘材料膜,加热所述不粘材料膜至熔融,冷却凝固形成所述不粘层,

45、s32:在所述不粘层的内侧喷涂耐磨材料形成耐磨材料膜,加热所述耐磨材料膜和所述不粘层至共同熔融,使得熔融的所述耐磨材料在熔融的所述不粘材料上收缩,冷却并凝固后形成附着在所述过渡层上的不粘层和附着在所述不粘层上的多个凸起颗粒。

46、根据本技术的内锅的制备方法,能够在不破坏不粘层的连续完整性的前提下,在不粘层的表面牢固附着耐磨颗粒层,起到了在不影响内锅耐蚀性以及不对不粘性造成较大影响的前提下,提高内锅的耐划伤性能的技术效果;且使得不粘层与耐磨颗粒层分两次烧结成型,提高了制备的成功率,有利于提高成品率,降低生产成本。

47、可选地,加热的温度为350-440℃,加热的时间为3-30min。根据本方案,能够有利于提高生产效率,降低生产成本;同时上述条件有利于调节熔融的耐磨材料和熔融的不粘材料的表面张力,使得熔融的耐磨材料能够在熔融的不粘材料更好的收缩以形成牢固附着的耐磨颗粒层。

48、可选地,所述不粘材料膜的厚度为10-60μm;

49、所述耐磨材料膜的厚度为5-100μm。由此,有利于具有预定高度和直径的凸起颗粒的成功形成。

50、可选地,所述耐磨材料膜的厚度为10-50μm。由此,进一步有利于具有预定高度和直径的凸起颗粒的成功形成。

51、可选地,所述s1还包括:对所述基体进行喷砂处理和/或脱脂处理,以提高所述基体的粗糙度。根据上述设置,能够提高过渡层的附着力。

52、可选地,所述s2还包括:

53、s21:在所述基体上喷涂界面材料膜,所述界面材料膜的厚度为10-20μm;

54、s22:以80-200℃加热所述界面材料膜,持续5-20分钟,形成所述过渡层。根据本方案,工序简单成本低。

55、可选地,所述耐磨材料构造为粉末或20%-50%固含量的水分散液,且所述耐磨材料的颗粒的粒径为1-5μm,所述耐磨材料膜通过静电喷涂或压力喷涂而形成。根据上述设置,工序简单成本低,且成品率高。

本文地址:https://www.jishuxx.com/zhuanli/20240802/236079.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种重组竹板材的制作方法

下一篇

返回列表