一种多层复合膜及其制备的集流体的制作方法

- 国知局

- 2024-08-02 12:31:21

本发明涉及集流体,具体为一种多层复合膜及其制备的集流体。

背景技术:

1、近年来,我国“碳达峰、碳中和”政策的逐步推进促进了交通工具向新能源方向发展。锂电池因其能量密度高、循环寿命长、工作电压稳定和环境友好等优势,是目前商业化应用最为广泛的能源产品之一。

2、复合集流体是锂电池活性物质的载体,复合集流体的制备过程通常为:采用物理气相沉积的方法在高分子薄膜(如聚丙烯、聚乙烯、聚偏氟乙烯、聚四氟乙烯、聚苯硫醚、聚苯醚、聚酯类、聚酰亚胺等基膜)上沉积一层铝或铜等金属材料,再通过化学电镀继续沉积一定厚度的金属层,从而制备出的具备一定导电能力的表面金属化的薄膜即为复合集流体,与传统的集流体相比,复合集流体具备成本低、质量轻和内部绝缘性好等优势。

3、鉴于复合集流体的生产成本及产品性能,目前多以聚酯膜或聚丙烯膜等高分子膜作为复合集流体的基膜。然而,作为传统包装使用的聚酯膜直接用于制备复合集流体,存在耐电解液腐蚀较差的问题,会导致其在电池循环充放电过程中性能衰减明显;而聚丙烯膜由于自身的表面张力较低,导致其与金属层之间粘结力较差,二者之间易分离,导致产品性能较差。此外,聚烯烃膜的热尺寸稳定性较差,在电池温度升高时会发生热收缩,进而导致电池大面积内短路,引发热失控。现有技术通常采用电晕的方法来改善以聚丙烯膜作为复合集流体基膜的问题,但是该方法提升能力有限。

4、因此,为了解决上述问题,提高复合集流体薄膜与金属层之间的粘结力,提高拉伸强度,本发明提供了一种多层复合膜及其制备的集流体。

技术实现思路

1、本发明的目的在于提供一种多层复合膜及其制备的集流体,以解决上述背景技术中提出的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:一种多层复合膜及其制备的集流体。

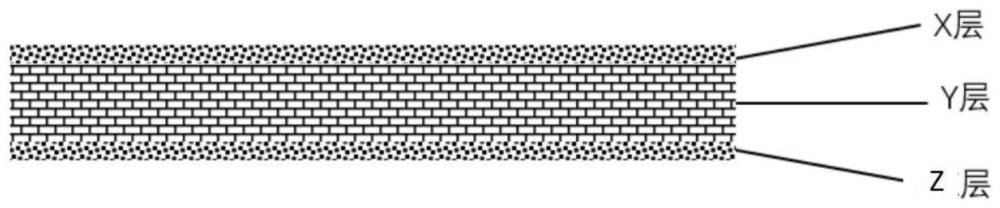

3、所述多层复合膜自上而下为x层、y层、z层;所述x、z层的材料为聚酰亚胺,所述聚酰亚胺的玻璃化转变温度在100-220℃之间,优选为120-190℃,玻璃化转变温度太高,聚酰亚胺的溶解度较低,可加工性能较差,后续与y层热合温度过高,可能导致y层材料熔融分解;玻璃化转变温度太低,聚酰亚胺的拉伸强度较差,影响复合膜的力学性能。聚酰亚胺分子的分子量分布在5000-4w之间,优选1w-3w,分子量过高,聚酰亚胺溶解性差、熔融温度高及熔体黏度大,导致成型工艺条件苛刻,分子量分布过低,成膜的力学性能下降,影响整体性能;

4、所述y层材料为聚丙烯、聚乙烯、聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、聚偏氟乙烯、聚四氟乙烯、聚苯硫醚、聚苯醚、聚酯类、聚苯乙烯以及它们的衍生物中的任意一种或多种。

5、所述聚酰亚胺为羧酸酐和二胺的缩聚反应物,较为优化地,所述二胺为1,6-己二胺、4,4'-亚甲基二苯胺、间苯二胺、对苯二胺、4,4'-二氨基二苯醚、4,4'-二氨基二苯甲烷中的任意一种或多种;

6、所述羧酸酐为5-[2,5-(二氧四氢呋喃基)]-3-甲基-3-环己烯-1,2-二羧酸酐、3,3',4,4'-二苯甲酮四甲酸二酐、苯四甲酸二酐、3,3',4,4'-二苯甲酮四甲酸二酐中的任意一种或多种;

7、较为优化地,所述羧酸酐和二胺的摩尔比为1:1。

8、较为优化地,所述的一种多层复合膜至少满足以下一个条件:

9、所述x层与z的厚度可以相同也可以不同;

10、所述x层厚度d1与y层厚度d2满足d1/d2<55%,优选的d1/d2<45%;

11、所述z层厚度d3与y层厚度d2满足d3/d2<55%,优选的d3/d2<45%;

12、所述多层复合膜的厚度为2-20μm。

13、一种多层复合膜的制备方法,包括以下步骤:

14、将x层、y层、z层自上而下叠放、加热压合,得到多层复合膜。

15、较为优化地,所述x层或z层的制备方法包括以下步骤:

16、s1:聚酰胺酸溶液的制备:

17、取二元胺、溶剂,搅拌均匀,分批次加入羧酸酐,在冰浴和氮气保护条件下搅拌10-14h,得到聚酰胺酸溶液;

18、s2:聚酰胺酸凝胶薄膜的制备:

19、对聚酰胺酸溶液进行抽真空消泡、流延、预干燥,得到聚酰胺酸凝胶薄膜;

20、s3:拉伸-亚胺化:

21、将聚酰胺酸凝胶薄膜在155-160℃下进行纵向拉伸,随后进行横向拉伸,拉伸完成后,升温进行亚胺化处理,得到x层或z层;

22、较为优化地,所述y层的制备方法包括:

23、取高分子材料,搅拌均匀,在200-260℃下熔融、过滤、挤出,得到熔融物料;将熔融物料流延,在10-60℃下冷却、成型;进行纵向拉伸和横向拉伸,纵向拉伸的预热温度为110-135℃,拉伸温度为140-150℃,拉伸比为6-8倍;横向拉伸的预热温度为120-140℃,拉伸温度为150-160℃,热定型温度为165-170℃,拉伸比为5-7倍;然后在125-135℃下进行热处理,得到了薄膜;将薄膜冷却、收卷,收卷张力为20-30n/m,得到了y层。

24、所述高分子材料为聚丙烯、聚乙烯、聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、聚偏氟乙烯、聚四氟乙烯、聚苯硫醚、聚苯醚、聚酯类、聚苯乙烯中的任意一种或多种;

25、较为优化地,所述加热压合的温度为200-260℃,压力为0.2-0.8mpa,时间为20-60s。

26、较为优化地,s2中,对薄膜进行预干燥,升温至60-80℃,保温1-3h,再升温至120-140℃,保温1-3h,预干燥的升温速率为2-5℃/min;s3中,亚胺化的温度为300-500℃、拉伸的纵横比为1.1-1.3。

27、一种复合集流体,所述复合集流体自上而下为抗氧化层、金属层、多层复合膜层、金属层、抗氧化层;

28、所述金属层的厚度为1-3μm;

29、所述金属层的材料为铜合金、铜中任意一种;

30、所述金属层通过物理气相沉积(包括但不限于电子束加热真空蒸镀、激光加热真空蒸镀、磁控溅射等)、化学气相沉积、电镀、化学镀等方法中的一种或多种制备而得;

31、所述抗氧化层的材料为铬酐钝化剂、苯并三唑类、硅烷偶联剂中的任意一种或多种物质或其水解产物与铜反应、结合或交联后制得。

32、较为优化地,所述复合集流体的制备方法为:将多层复合膜表面清洁干净、干燥;采用物理气相沉积、化学气相沉积、电镀、化学镀一种或多种在多层复合膜表面形成金属层,得到集流体;将所述集流体浸渍于铬酐钝化剂、苯并三唑类或硅烷偶联剂任意一种或多种溶剂的混合溶液中,溶液浓度为0.5-3g/l,停留时间为10-30s,经过水洗后,于在45-75℃的烘箱中干燥最终制得复合集流体。

33、与现有技术相比,本发明所达到的有益效果是:

34、(1)本发明提出了一种多层复合膜的制备方法,所述多层复合膜自上而下为x层、y层、z层;所述x层、z层的材料为聚酰亚胺,聚酰亚胺为羧酸酐和二胺的缩聚反应物;所述y层材料为聚丙烯、聚乙烯、聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、聚偏氟乙烯、聚四氟乙烯、聚苯硫醚、聚苯醚、聚酯类、聚苯乙烯以及它们的衍生物中的任意一种或多种。本发明制备的聚酰亚胺解决了传统的全芳香族聚酰亚胺溶解度低和可加工性差的特点,并利用聚酰亚胺的耐热性及表面极性提升制备了复合集流体,解决了复合集流体基膜与金属层粘结力差的问题,提高复合集流体薄膜与金属层之间的粘结力,提高了成品的拉伸强度。

本文地址:https://www.jishuxx.com/zhuanli/20240802/236491.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表