以CO2为发泡气体的煤基固废泡沫混凝土充填材料及其制备方法与流程

- 国知局

- 2024-08-05 11:58:35

本发明涉及固碳和泡沫混凝土。具体地说是以co2为发泡气体的煤基固废泡沫混凝土充填材料及其制备方法。

背景技术:

1、为应对全球气候变暖,降低co2温室气体效应,目前包括中国在内的130多个国家已提出了“碳中和”目标,即实现温室气体源的人为排放与汇的清除之间的平衡。在“碳中和”的目标下,ccus技术是一项具有巨大应用前景的技术,即研究如何把co2捕集起来,或加工成工业产品,或封埋于地下或海底,也就是通常所称的“碳捕获、利用与封存”——ccus(carbon capture and utilization-storage)。

2、煤炭在开发利用过程中会产生大量的煤矸石、粉煤灰、煤气化渣、脱硫石膏等固体废弃物,这些固体废弃物的堆积造成的环境问题也亟待解决。此类煤基固废中含有大量的碱土金属离子(ca2+/mg2+),具有与co2反应生成稳定的caco3或者mgco3的能力,从而具有很大的固碳潜力,反应式如下:

3、(ca,mg)sio3+co2→(ca,mg)co3+sio2δh<0。

4、上述反应是一个由高能态到低能态转化的过程,且生成稳定的碳酸盐,因此,理论上能够在自然条件下自发进行。

5、另外,煤炭的地下开采会形成大尺度的采空区、离层区和裂隙带等采后空间。这些采后空间的存在会导致地表沉陷等地质灾害,需要对这些采后空间进行有效地充填处理。

6、研究表明,在co2气体氛围养护,掺加粉煤灰等煤基固废的水泥基材料水化硬化后的具有更好的力学性能和长期稳定性(吴胜坤,黄天勇等.二氧化碳矿化养护水泥基材料研究进展[j].硅酸盐通报,2023.06,42(6)1897-1907)。因此,以co2为发泡气体的泡沫混凝土用作采后空间充填材料时可以起到比普通泡沫混凝土充填材料更好的支撑强度和长期稳定性。但目前关于以co2、煤基固废开发的充填材料仍存在固碳效率低、矿化速率慢以及形成的充填体强度不理想等问题,需进一步改进才能适应采后空间的充填处理应用。

技术实现思路

1、为此,本发明所要解决的技术问题在于提供一种以co2为发泡气体的煤基固废泡沫混凝土充填材料及其制备方法,该方法在“碳中和、碳达峰”政策背景下,提出了碳封存、煤基固废再生利用和采后空间充填协同治理的解决思路,可以解决以co2、煤基固废开发的采后充填材料仍存在固碳效率低、矿化速率慢以及形成的充填体强度不理想等问题。

2、为解决上述技术问题,本发明提供如下技术方案:

3、以co2为发泡气体的煤基固废泡沫混凝土充填材料,由co2泡沫和浆液材料混合而成;co2泡沫的用量以使得煤基固废泡沫混凝土充填材料的体积密度在300~1500kg/m3为标准(其体积密度在该范围内不仅使制备的煤基固废泡沫混凝土充填材料具有合适的空隙率,从而具有较好的碳封存能力,而且具有较理想的充填体强度);浆液材料由13~74重量份的水泥、3~41重量份的煤基固废、0.025~1.4重量份的外加剂和17~47重量份的水组成。该浆液材料通过控制各组分尤其是水泥和煤基固废的用量配比,使得最终的煤基固废泡沫混凝土充填材料在硬化后具有较理想的充填强度,同时具有较高的固碳效率。

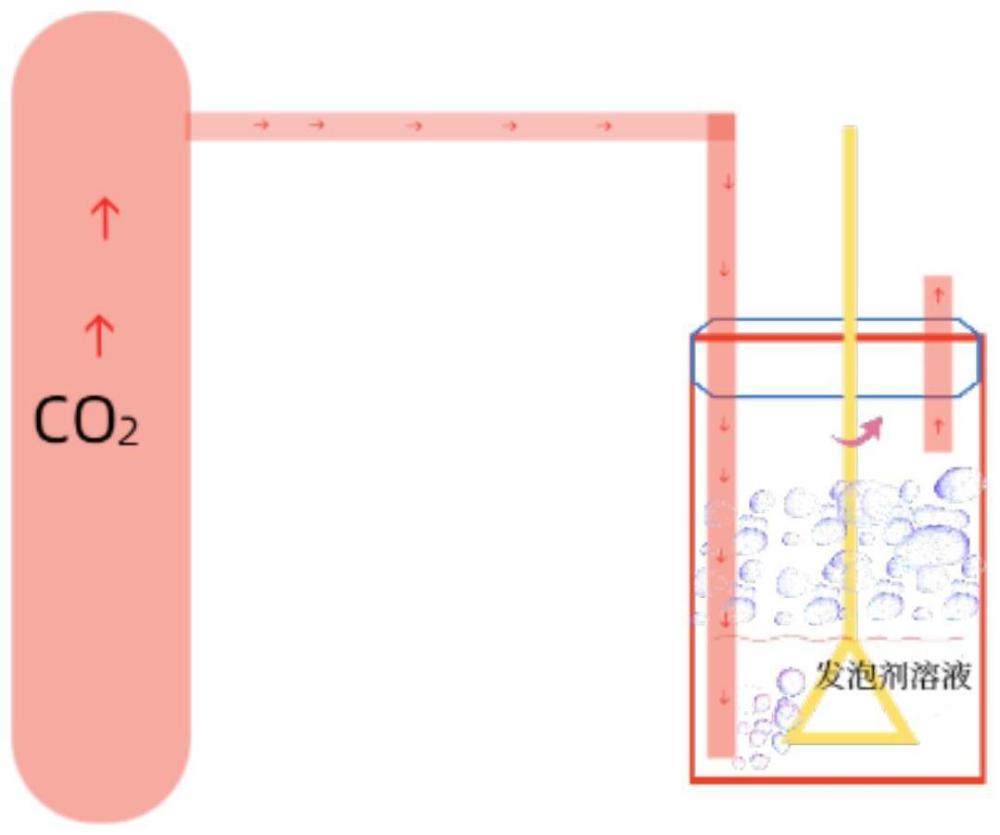

4、上述以co2为发泡气体的煤基固废泡沫混凝土充填材料,co2泡沫的制备方法为:将发泡剂和稳泡剂置于水中搅拌混合分散均匀,得到混合分散液;然后向混合分散液中持续通入co2气体,边通入co2气体边搅拌发泡,即得到co2泡沫。这种制备方法能够使得发泡剂、稳泡剂、水和co2在发泡机具设备中制出绵密的co2泡沫。

5、上述以co2为发泡气体的煤基固废泡沫混凝土充填材料,发泡剂与水的质量之比为1:(30~90);稳泡剂与水的质量之比为1:(100~300);co2气体的通量为1.5~2l/min;搅拌发泡的搅拌速度为2000~2500r/min,搅拌发泡的时间为5~10min;通过控制发泡剂和稳泡剂添加量在上述范围内并采用上述发泡条件制备的co2泡沫既绵密稳定性又好。

6、上述以co2为发泡气体的煤基固废泡沫混凝土充填材料,发泡剂为阴离子表面活性剂、松香类表面活性剂、蛋白质类发泡剂和聚乙烯醇中的一种或两种及两种以上的混合;阴离子表面活性剂为十二烷基苯磺酸钠(sdbs)、脂肪醇聚氧乙烯醚硫酸钠(aes)和α-烯基磺酸钠中的一种或两种及两种以上的混合;稳泡剂为硅树脂聚醚乳液(mps)、月桂醇(la)、硬脂酸钙(cs)、硬脂酸铝、茶皂素、羟丙基甲基纤维素(hpmc)、羧甲基纤维素钠(cmc-na)、黄原胶(xg)、纳米二氧化硅(ns)、纳米氧化铝(na)、纳米碳酸钙和聚丙烯酰胺中的一种或两种及两种以上的混合。单独使用发泡剂制备的co2泡沫存在气泡稳定性差的问题,用该co2泡沫制备的煤基固废泡沫混凝土充填材料其充填强度低,难以达到采后空间充填处理的应用要求;本发明通过加入特定比例的发泡剂和稳泡剂,能够使得co2泡沫制备过程中产生较显著的液膜增厚、增黏及阻碍排水等作用,从而有效提高co2泡沫的稳定性,进而增强煤基固废泡沫混凝土充填材料的充填性能。

7、上述以co2为发泡气体的煤基固废泡沫混凝土充填材料,水泥为普通硅酸盐水泥、复合硅酸盐水泥、硫铝酸盐水泥和铝酸盐水泥中的一种或两种及两种以上的混合。

8、上述以co2为发泡气体的煤基固废泡沫混凝土充填材料,煤基固废为煤矸石、粉煤灰、脱硫炉渣、脱硫石膏和煤气化渣中的一种或两种及两种以上的混合。本发明所用的煤基固废为能够与co2反应的煤炭产业相关的固体废弃物;这些煤基固废以粉料或者颗粒状形态使用,使用时过50目筛;煤基固废粒径过大不利于与co2反应从而影响固碳效果。

9、上述以co2为发泡气体的煤基固废泡沫混凝土充填材料,外加剂为木质素磺酸盐减水剂、萘系减水剂、聚羧酸减水剂、密胺系减水剂、氨基磺酸盐系减水剂、羟基羧酸盐、丙三醇、聚乙烯醇、碳水化合物、硅铝酸钠和对氨基苯磺酸中的一种或两种及两种以上的混合;这几种外加剂与本发明上述方法制备的co2泡沫的匹配性更好,制备得到的充填材料强度也较为理想。

10、以co2为发泡气体的煤基固废泡沫混凝土充填材料的制备方法,包括如下步骤:

11、步骤(1)、以发泡剂、稳泡剂、水和二氧化碳为原料制备co2泡沫;

12、步骤(2)、将水泥、煤基固废、外加剂和水混合均匀得到浆液材料;

13、步骤(3)、将co2泡沫和浆液材料混合后继续搅拌均匀,制备得到充填材料料浆,该充填材料料浆经泵送充填到煤矿或者非煤矿山采空区,经过反应硬化后形成具有支撑作用的充填体,即为上述以co2为发泡气体的煤基固废泡沫混凝土充填材料。

14、上述以co2为发泡气体的煤基固废泡沫混凝土充填材料的制备方法,步骤(3)中,co2泡沫和浆液材料混合后继续搅拌的速度为300~400r/min,搅拌时间为5~10min;该搅拌条件既能保证co2泡沫和浆液材料混合均匀,又不会导致co2泡沫塌泡。

15、上述以co2为发泡气体的煤基固废泡沫混凝土充填材料的制备方法,步骤(1)中,co2泡沫的制备方法为:将0.5重量份的发泡剂和0.10重量份稳泡剂置于30重量份的水中搅拌混合分散均匀,得到混合分散液;然后向混合分散液中以1.5l/min的通量持续通入co2气体,边通入co2气体边以2000r/min的速度搅拌发泡6.5min,即得到co2泡沫;发泡剂由0.355重量份的十二烷基苯磺酸钠(sdbs)、0.05重量份的聚乙烯醇和0.095重量份的脱脂大豆蛋白混合而成;稳泡剂由0.037重量份的月桂醇(la)、0.004重量份的羟甲基纤维素钠(cmc-na)和0.059重量份的纳米碳酸钙混合而成;

16、步骤(2)中,浆液材料由63.7重量份的水泥、24.5重量份的煤基固废、0.47重量份的外加剂和34.9重量份的水组成;水泥为普通硅酸盐水泥,煤基固废由16.8重量份的粉煤灰、4.85重量份的过50目筛的煤矸石和2.85重量份的脱硫石膏混合而成;煤基固废过50目筛,外加剂为聚羧酸减水剂;

17、步骤(3)中,co2泡沫和浆液材料混合后继续搅拌的速度为350r/min,搅拌时间为8min;控制co2泡沫的加入量以使得煤基固废泡沫混凝土充填材料的体积密度为900kg/m3。

18、本发明的技术方案取得了如下有益的技术效果:

19、1、本发明以co2为发泡气体的煤基固废泡沫混凝土充填材料,不但能够形成丰富稳定的气孔结构,这些丰富且稳定的气孔结构能够以物理固碳的形式大量的co2气体进行封存,并且掺入的煤基固废还可以不断地与气孔中的co2以及周围环境中的co2发生化学反应,能够同时发挥物理固碳和化学固碳作用,从而起到深度固碳的效果。本发明还通过控制水泥、煤基固废、外加剂以及co2泡沫的用量使得以co2为发泡气体的煤基固废泡沫混凝土充填材料在硬化后具有优良的力学性能,能够满足采后空间充填体的强度需求。

20、2、与普通泡沫混凝土充填材料相比,本发明使用co2为发泡气体代替空气制备泡沫混凝土充填材料,并且掺加了更易与co2反应的煤基固废材料,既处理了煤基固废,又有效提高了泡沫混凝土的固碳能力,并且在硬化后能够获得具有理想力学性能的充填体,从而既可以用于煤矿井下采后空间的充填,也可以用于非煤矿山采后空间的充填,还可以用于建筑领域的充填及节能保温等领域。

21、3、将本发明以co2为发泡气体的煤基固废泡沫混凝土充填材料作为煤矿和非煤矿开采后形成的地下空间(采空区、离层区和裂隙带)充填材料,不但可以有效利用采后形成的大体量空间的密闭特点来进行更持久的碳封存,而且可以通过充填防止采后地面沉降导致的环境问题,同时还可以解决煤基固废的长期堆积造成的生态环境问题。

本文地址:https://www.jishuxx.com/zhuanli/20240802/260407.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表