一种熔盐蓄热耦合多孔介质燃烧装置及方法

- 国知局

- 2024-08-05 12:00:24

本发明涉及低浓度瓦斯利用,具体涉及一种熔盐蓄热耦合多孔介质燃烧装置及方法。

背景技术:

1、低浓度瓦斯难以采用传统燃烧技术直接燃烧,通常采用多孔介质催化燃烧技术,原因是多孔介质催化燃烧技术稳定性强、燃烧效率高,受气源浓度影响小。不过在使用时受到材料热物性、瓦斯浓度以及流速波动等影响,低浓度瓦斯在燃烧时存在难以点火、无法维持稳定燃烧等问题,具体原因是瓦斯在燃烧器中温度分布不均匀,导致部分区域温度较低,达不到瓦斯点火和稳定燃烧所需温度,而部分区域温度过高,使得多孔介质和催化剂的寿命大幅度减少。因此,通常需要对低浓度瓦斯进行预热以提高瓦斯进入燃烧器时的温度来解决上述问题。在低浓度瓦斯燃烧过程中,排烟热损失和燃烧器散热损失是燃烧过程各项热损失中最大的两项。低浓度瓦斯燃烧排放的烟气温度高,烟气品质高,直接排放会造成大量能量浪费,多孔介质燃烧器炉膛壁温度极高,对外界放出大量热量,造成大量热量散失。

技术实现思路

1、本发明的目的在于提供一种熔盐蓄热耦合多孔介质燃烧装置及方法,通过熔盐吸收高温烟气余热及燃烧器炉壁余热对低浓度瓦斯进行升温达到燃烧条件,并可使燃烧器稳定燃烧,提高其使用寿命。

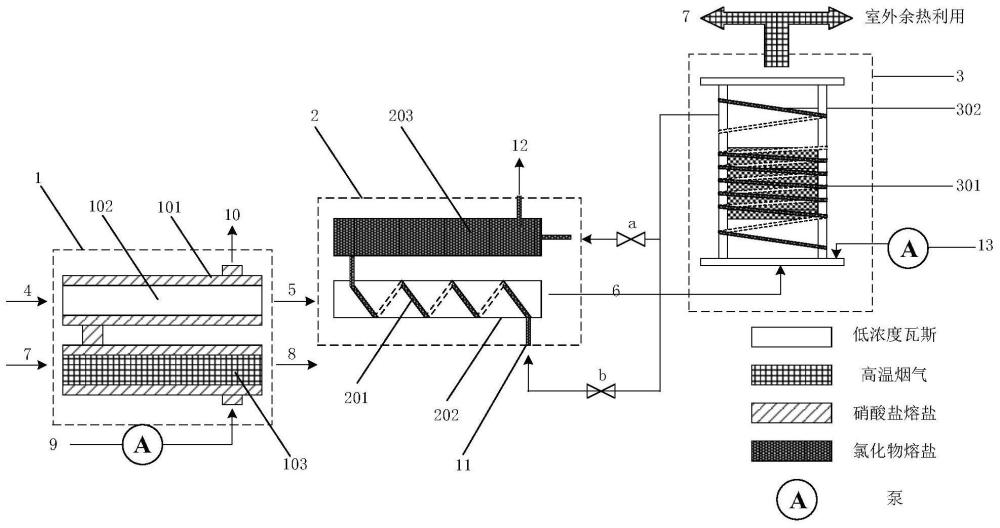

2、本发明采用的技术方案为:第一方面,本发明提供了一种熔盐蓄热耦合多孔介质燃烧装置,包括一级预热器、二级预热器和多孔介质燃烧装置,所述一级预热器包括熔盐套管、低浓度瓦斯管道i和高温烟气管道,所述熔盐套管套在所述低浓度瓦斯管道i外周,为所述低浓度瓦斯管道i提供热量,所述高温烟气管道外周布设有熔盐腔体,所述熔盐腔体与所述熔盐套管相连;所述二级预热器包括螺旋式换热器i、低浓度瓦斯管道ii和熔盐混合管道,所述熔盐混合管道与所述螺旋式换热器i连接,所述低浓度瓦斯管道ii从所述螺旋式换热器i内通过,用于吸收螺旋式换热器i内高温熔盐的热量,使低浓度瓦斯升温;所述多孔介质燃烧装置包括多孔介质燃烧器和螺旋式换热器ii,所述螺旋式换热器ii布置于所述多孔燃烧器周围,用于吸收所述多孔介质燃烧器的热量;所述螺旋式换热器ii与所述螺旋式换热器i相连,为所述螺旋式换热器输送热量;所述熔盐套管内及所述螺旋式换热器i和所述螺旋式换热器ii内流通的均是熔盐,用于吸收传递高温烟气及所述多孔介质燃烧器产生的余热。

3、作为本发明的进一步改进,所述熔盐套管内流通的为硝酸盐熔盐,所述螺旋式换热器i和所述螺旋式换热器ii内流通的为氯化物熔盐。

4、作为本发明的进一步改进,所述熔盐腔体上设有熔盐输入口i,所述熔盐套管上设有熔盐出口i。

5、作为本发明的进一步改进,所述螺旋式换热器i上设有熔盐入口ii,所述熔盐混合管道设有熔盐出口ii。

6、作为本发明的进一步改进,所述螺旋式换热器ii上设有熔盐入口iii,熔盐经所述熔盐出口ii流出后从所述熔盐入口iii进入所述螺旋式换热器ii内。

7、作为本发明的进一步改进,所述螺旋式换热器ii包括一体连通的螺旋管i和螺旋管ii,所述螺旋管i缠绕于所述多孔介质燃烧器中部外周,其对应于多孔介质燃烧器内部的多孔介质,所述螺旋管ii缠绕于所述多孔介质燃烧器的上部和下部外周,其对应于所述多孔介质燃烧器内部的燃烧室及多孔介质底部空间;所述螺旋管i的螺距小于所述螺旋管ii的螺距。

8、作为本发明的进一步改进,所述熔盐混合管道经熔盐管道阀门i与所述螺旋式换热器ii连通,所述熔盐入口ii经熔盐管道阀门与所述螺旋式换热器ii连通。

9、第二方面,本发明还提供了一种熔盐耦合多孔介质燃烧方法,包括以下步骤:

10、步骤s1、低浓度瓦斯燃烧产生600℃的高温烟气经高温烟气入口进入高温烟气管道,与管道外周布设的熔盐腔体内及熔盐套管内的硝酸盐熔盐换热,得到250-400℃的硝酸盐熔盐;

11、步骤s2、常温下的低浓度瓦斯经一级预热器上的低浓度瓦斯入口进入熔盐套管后,与加热后的硝酸盐熔盐换热,进行瓦斯一级预热,得到200℃的低浓度瓦斯;换热后的硝酸盐熔盐从熔盐出口i流出,然后再从熔盐入口i进入高温烟气管道外周的熔盐腔体内升温;

12、步骤s3、氯化物熔盐通过环绕在多孔介质燃烧器炉膛壁周围的螺旋式换热器ii中换热,吸收多孔介质燃烧器多余热量,形成650℃的氯化物熔盐,氯化物熔盐经熔盐管道阀门ii进入螺旋式换热器i;

13、步骤s4、一级预热后的低浓度瓦斯从低浓度瓦斯出口i流出后进入低浓度瓦斯管道ii中,在低浓度瓦斯管道ii中与650℃的高温氯化物熔盐进行二级预热,得到400℃的低浓度瓦斯;氯化物熔盐与低浓度瓦斯换热后进入熔盐混合管道;开启熔盐管道阀门i,将高温氯化物熔盐输送到熔盐混合管道中进行混合,使其达到设定温度后,再从熔盐出口ii中送出,然后经熔盐入口iii送入到螺旋式换热器ii中;

14、步骤s5、经二级预热后的低浓度瓦斯达到点火所需温度后低浓度瓦斯出口ii流出,然后从多孔介质燃烧装置底部通入多孔介质燃烧器(301)中进行燃烧。

15、相对于现有技术,本发明具有以下优势:

16、(1)本发明收集低浓度瓦斯燃烧产生的高温烟气,并用其加热熔盐进而预热低浓度瓦斯,实现了烟气的循环利用,达到了节能减排的效果;

17、(2)通过换热器吸收多孔介质燃烧器散热,对低浓度瓦斯进行二次预热,使其达到稳定燃烧温度后再通入燃烧器进,可实现高效稳定燃烧;同时,不仅实现了多孔介质燃烧器余热再利用,而且通过吸收多孔介质燃烧器中多余热量,使得燃烧器内部温度场更均匀,延长了多孔介质和催化剂的使用寿命,利于低浓度瓦斯燃烧系统长周期运行;

18、(3)设置熔盐混合管道,将换热后的低温氯化物熔盐与从熔管道阀门i流入的定量高温熔盐相混合,使其温度提高到一定数值后再通入多孔介质燃烧器外壁的螺旋式换热器ii中,以防止低温熔盐对多孔燃烧器内部稳定燃烧的影响;

19、(5)针对高温烟气和多孔介质燃烧器温度不同,使用两种熔盐,契合不同种类熔盐使用温度范围,拓展了熔盐的选择范围。

技术特征:1.一种熔盐蓄热耦合多孔介质燃烧装置,其特征在于,包括一级预热器(1)、二级预热器(2)和多孔介质燃烧装置(3),所述一级预热器(1)包括熔盐套管(101)、低浓度瓦斯管道i(102)和高温烟气管道(103),所述熔盐套管(101)套在所述低浓度瓦斯管道i(102)外周,为所述低浓度瓦斯管道i(102)提供热量,所述高温烟气管道(103)外周布设有熔盐腔体,所述熔盐腔体与所述熔盐套管(101)相连;所述二级预热器(2)包括螺旋式换热器i(201)、低浓度瓦斯管道ii(202)和熔盐混合管道(203),所述熔盐混合管道(203)与所述螺旋式换热器i(201)连接,所述低浓度瓦斯管道ii(202)从所述螺旋式换热器i(201)内通过,用于吸收螺旋式换热器i(201)内高温熔盐的热量,使低浓度瓦斯升温;

2.根据权利要求1所述的熔盐蓄热耦合多孔介质燃烧装置,其特征在于,所述熔盐套管(101)内流通的为硝酸盐熔盐,所述螺旋式换热器i(201)和所述螺旋式换热器ii(302)内流通的为氯化物熔盐。

3.根据权利要求1所述的熔盐蓄热耦合多孔介质燃烧装置,其特征在于,所述熔盐腔体上设有熔盐输入口i(9),所述熔盐套管(101)上设有熔盐出口i(10)。

4.根据权利要求1所述的熔盐蓄热耦合多孔介质燃烧装置,其特征在于,所述螺旋式换热器i(201)上设有熔盐入口ii(11),所述熔盐混合管道(203)设有熔盐出口ii(12)。

5.根据权利要求4所述的熔盐蓄热耦合多孔介质燃烧的装置,其特征在于,所述螺旋式换热器ii(302)上设有熔盐入口iii(13),熔盐经所述熔盐出口ii(12)流出后从所述熔盐入口iii(13)进入所述螺旋式换热器ii(302)内。

6.根据权利要求1所述的熔盐蓄热耦合多孔介质燃烧装置,其特征在于,所述螺旋式换热器ii(302)包括一体连通的螺旋管i(302-1)和螺旋管ii(302-2),所述螺旋管i(302-1)缠绕于所述多孔介质燃烧器(301)中部外周,其对应于多孔介质燃烧器(301)内部的多孔介质,所述螺旋管ii(302-2)缠绕于所述多孔介质燃烧器(301)的上部和下部外周,其对应于所述多孔介质燃烧器(301)内部的燃烧室及多孔介质底部空间;所述螺旋管i(302-1)的螺距小于所述螺旋管ii(302-2)的螺距。

7.根据权利要求4所述的熔盐蓄热耦合多孔介质燃烧装置,其特征在于,所述熔盐混合管道(203)经熔盐管道阀门i(a)与所述螺旋式换热器ii(302)连通,所述熔盐入口ii(11)经熔盐管道阀门(b)与所述螺旋式换热器ii(302)连通。

8.一种熔盐耦合多孔介质燃烧方法,其特征在于,包括以下步骤:

技术总结本发明公开了一种熔盐蓄热耦合多孔介质燃烧装置及方法,装置包括一级预热器、二级预热器和多孔介质燃烧装置,一级预热器包括熔盐套管、低浓度瓦斯管道和高温烟气管道,熔盐套管套在低浓度瓦斯管道外周,高温烟气管道通过熔盐腔体与熔盐套管相连。二级预热器包括螺旋式换热器I、低浓度瓦斯管道和熔盐混合管道,熔盐混合管道与螺旋式换热器I连接。多孔介质燃烧装置包括多孔介质燃烧器、螺旋式换热器II,螺旋式换热器II布置于燃烧器周围,吸收燃烧器热量。螺旋式换热器II与螺旋式换热器I相连,为螺旋式换热器输送热量。本发明既可实现了烟气余热及燃烧器热量的循环利用,并可延长多孔介质燃烧器的使用寿命。技术研发人员:曹运齐,刘方,苏童,宋正昶,杨丽,邵家宁,翟成受保护的技术使用者:中国矿业大学技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/260583.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表