用于大尺寸AlN晶体生长的TaC/C复合坩埚的制备方法

- 国知局

- 2024-08-05 12:18:01

本专利涉及感应式pvt设备tac坩埚,具体为aln晶体生长专用低成本tac/c复合坩埚的制备方法。

背景技术:

1、氮化铝(aln)作为第三代半导体材料之一,具有超宽禁带宽度(6.2ev)、高热稳定性、高耐腐蚀性、高热导率、高击穿场强等优良性能,是高温、高频、高功率条件下工作的电子和光电子器件的理想材料之一,同时因为其与氮化镓的晶格常数以及热膨胀系数的失配较小,因此也是氮化镓外延的理想衬底。目前,在生长氮化铝晶体的所有方法中,物理气相输运法(pvt)是制备高质量、大尺寸氮化铝单晶的最有效的方法。而利用石墨感应式pvt设备,在sic衬底上异质生长aln晶体,是目前获得大尺寸aln籽晶的有效方法。随后去除sic衬底获得大尺寸aln籽晶,将其转移到钨加热电阻式pvt设备中,继续生长可获得大尺寸aln晶体。多次迭代生长可制备出大尺寸高质量的aln晶体。这是获得4英寸及以上大尺寸aln晶体比较有效的方案。

2、然而,在感应式pvt设备中异质生长aln籽晶过程中,由于高生长温度(1800℃~2200℃)、活性al蒸气强腐蚀性气氛和全碳加热环境等苛刻条件影响,许多常用耐高温坩埚材料都无法使用。比如,钨或铌坩埚会与石墨加热器反应,氮化硼或氧化物等陶瓷坩埚耐温差且与al反应,而常用的石墨坩埚会污染直接接触的aln源粉。目前,只发现碳化钽tac坩埚可以全满足上述条件,使用于感应加热pvt设备中用于aln晶体生长,使用寿命约2-3炉(20-60个小时/炉)。

3、常用tac坩埚制备方法有三类:一、ta粉碳化成tac粉,tac粉热压烧结成tac陶瓷坩埚;二是将金属ta坩埚表面碳化获得tac/ta复合坩埚;三、利用化学方法在石墨坩埚表面镀tac涂层,形成tac/c复合坩埚。前两类坩埚本质仍是ta基坩埚,由于金属ta价格昂贵,这两类坩埚2英寸的约3-4万元/个,4英寸的约10-12万元/个,价格昂贵且使用寿命短。第三类坩埚本质是石墨基坩埚,但通过化学方法在石墨表面形成接触良好的tac层,需要用到氰化物等剧毒药品和复杂的化学过程,导致2英寸的这种复合坩埚价格也上升到3万/个,只能使用1-2炉,表面镀层便会破裂,使用寿命短。大尺寸tac基坩埚昂贵的价格以及使用寿命短等不足极大阻碍了大尺寸aln晶体生长的发展,成为大尺寸aln晶体难以快速发展的瓶颈之一。

4、因此,如何制备低成本且界面接合良好tac/c复合坩埚,成为氮化铝异质晶体生长一个亟需解决的技术难题。

技术实现思路

1、为了解决上述问题,本发明提出一种用于大尺寸aln晶体生长的新型低成本tac/c复合坩埚的制备方法,可以提高tac/c复合坩埚的使用性能,极大降低其制备成本。

2、本发明采取以下技术方案:

3、一种用于大尺寸aln晶体生长的tac/c复合坩埚制备方法,包括如下步骤:

4、1)采用机械加工/弯折/焊接手段制备ta箔坩埚,ta箔的厚度应在0.2~1.0毫米,接着采用冷装法或加压法的方法,将ta箔坩埚放入石墨坩埚内,采用机械压力形成ta箔紧贴石墨内壁的ta箔/石墨坩埚复合体;

5、2)将步骤1)得到的ta箔/石墨坩埚复合体放置在加热加压设备中施加压力为20~100mpa(2公斤力/平方毫米~10公斤力/平方毫米),温度为600~1500℃,保温时间为1~30个小时,保温阶段结束后取出tac/c复合坩埚。

6、优选地,步骤1)具体为:以石墨坩埚为凹模,在ta箔与凸模接触的界面均匀涂抹上脱模剂,利用凸模的冲击对ta箔进行拉深操作,得到ta箔/石墨坩埚复合体。其中,拉深次数为1~3次,拉深力为3600公斤力~12000公斤力,压边力为6300公斤力~12600公斤力。凸模和凹模应具配合公差和1~10o脱模倾角,ta箔接触凸模表面均匀涂覆脱膜剂,脱膜剂包括但不限于聚四氟乙烯、氟树脂涂料、甲基硅油、有机硅树脂,便于凸模离开凹模时不会将ta箔带离凹膜。

7、优选地,步骤1)具体为:先将ta箔通过弯折的方式得到与石墨坩埚配合的形状,焊接获得ta箔坩埚,将成型的ta箔坩埚放入冷却槽中,加入适当的冷却剂,然后取出冷却后的ta箔坩埚并放入石墨坩埚中。

8、步骤2)具体为:

9、1)将ta箔/石墨复合坩埚放入加热炉中;

10、2)用真空泵抽出高压缸内空气,然后向高压缸内充氩气或者氦气,将抽气与充气的过程反复三次,利用充入的气体洗净炉子;

11、3)用真空泵抽真空,充入氩气或者氦气,使高压缸达到起始气压,然后继续充气调整压力;

12、4)在冷却系统的制冷效率范围内,启动电极加热系统后,以不超过30℃/min的升温速度将高压缸内温度升高,保温保压;

13、5)保温保压阶段结束,电极断电降温,开始抽气至正常大气压,待到温度与压强均降到正常时,取出tac/c复合坩埚。

14、优选地,ta箔坩埚的表面粗糙度为ra≤1.6μm。

15、优选地,石墨坩埚的纯度在99.99%,在1100度下两小时内无反应。

16、优选地,石墨坩埚内表面粗糙度为ra≤1.6μm。

17、优选地,ta箔坩埚外尺寸与石墨坩埚的内尺寸配合公差为-0.02~0mm。

18、与现有技术相比,本发明的有益效果是:

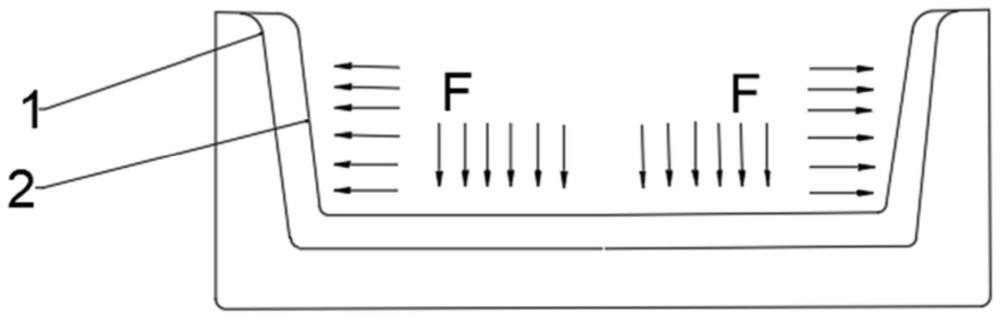

19、本发明利用传统的机械加工或压力成型等技术制备内衬为ta箔的ta箔/石墨坩埚复合体,并使石墨与ta箔界面形成紧密配合,然后在保护性环境中,将紧密配合的ta箔/石墨坩埚的复合体施加一定压力,升到一定温度,保温一定的时间,使界面两边固体原子互相扩散进入对方,如图1所示。由于c原子直径小活性大,因此主要是c原子通过界面进入ta中形成tac,c浓度在界面处最高,向ta箔表面的扩散浓度会随着与界面距离的增加而呈现递减的趋势,如图2所示。通过调整保温时间控制到达ta箔表面(与aln源粉接触)的c浓度较低,即保证tac具有其本质的耐高温特性,又使其与aln粉接触侧含c量较少,减少c对aln源粉的污染。

20、本发明以石墨坩埚与ta箔为原材料,大大降低石墨炉生长aln晶体的实验成本,ta箔的厚度可随aln晶体的生长条件做出相应变化,满足生长不同性能aln晶体的需求。传统机械加工和压力成型制作的ta箔尺寸精度高,废料少,对于ta箔紧贴于石墨坩埚内壁的成型固定有较大作用,并且可以在石墨坩埚与ta箔之间产生的负压间隙有助于ta箔贴合石墨坩埚内壁。对ta箔与石墨坩埚组成的复合坩埚在高温时完成对ta箔的碳化,而且可以对碳化过程中的c浓度梯度分布进行调控,使ta与aln源粉接触表面c浓度较低,减少c对源粉的污染。在高温高压的条件下,利用tac箔与石墨坩埚内壁接触界面的内部原子的扩散运动,可以完成tac箔与石墨坩埚内壁的扩散连接,使原先tac箔与石墨坩埚的负压接触界面变成具有强连接作用的弥散均匀的平衡界面。

技术特征:1.一种用于大尺寸aln晶体生长的tac/c复合坩埚制备方法,其特征在于,包括如下步骤:

2.如权利要求1所述的用于大尺寸aln晶体生长的tac/c复合坩埚制备方法,其特征在于,步骤1)具体为:以石墨坩埚为凹模,在ta箔与凸模接触的界面均匀涂抹上脱模剂,利用凸模的冲击对ta箔进行拉深操作,得到ta箔/石墨坩埚复合体。

3.如权利要求1所述的用于大尺寸aln晶体生长的tac/c复合坩埚制备方法,其特征在于,步骤1)具体为:先将ta箔通过弯折的方式得到与石墨坩埚配合的形状,焊接获得ta箔坩埚,将成型的ta箔坩埚放入冷却槽中,加入适当的冷却剂,取出冷却后的ta箔坩埚并放入石墨坩埚中。

4.如权利要求1所述的用于大尺寸aln晶体生长的tac/c复合坩埚制备方法,其特征在于,步骤2)具体为:

5.如权利要求1所述的用于大尺寸aln晶体生长的tac/c复合坩埚制备方法,其特征在于,所述ta箔坩埚的表面粗糙度为ra≤1.6μm。

6.如权利要求1所述的用于大尺寸aln晶体生长的tac/c复合坩埚制备方法,其特征在于,所述石墨坩埚的纯度在99.99%,在1100度下两小时内无反应,所述石墨坩埚内表面粗糙度为ra≤1.6μm。

7.如权利要求1所述的用于大尺寸aln晶体生长的tac/c复合坩埚制备方法,其特征在于,所述ta箔坩埚的外尺寸与石墨坩埚的内尺寸配合公差为-0.02~0mm。

8.如权利要求2所述的用于大尺寸aln晶体生长的tac/c复合坩埚制备方法,其特征在于,所述拉深操作的次数为1~3次,拉深力为3600公斤力~12000公斤力,压边力为6300公斤力~12600公斤力。

9.如权利要求2所述的用于大尺寸aln晶体生长的tac/c复合坩埚制备方法,其特征在于,所述凸模和凹模具有1~10o脱模倾角。

10.如权利要求2所述的用于大尺寸aln晶体生长的tac/c复合坩埚制备方法,其特征在于,所述脱膜剂为聚四氟乙烯、氟树脂涂料、甲基硅油或有机硅树脂。

技术总结本发明公开一种用于大尺寸AlN晶体生长的TaC/C复合坩埚的制备方法。该制备方法首先采用机械加工或压力成型等技术制备内衬为Ta箔的Ta箔/石墨坩埚复合体,并使石墨与Ta箔界面形成紧密配合,然后将紧密配合的Ta箔/石墨坩埚复合体施加一定压力,升到一定温度,保温一定的时间,使界面两边固体原子互相扩散,得到TaC/C复合坩埚。采用本发明可以提高TaC/C复合坩埚的使用性能,极大降低其制备成本。技术研发人员:吴洁君,杨浩,于彤军,陈加昊,王泽人,张皇澍,刘云琪,都毓恒,魏海龙,杨楚昊,王新强,沈波受保护的技术使用者:北京大学技术研发日:技术公布日:2024/8/1本文地址:https://www.jishuxx.com/zhuanli/20240802/262034.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表