一种快凝高强型污泥固化剂及污泥固化工艺的制作方法

- 国知局

- 2024-08-05 12:04:47

本发明属于城市污泥处理,具体涉及一种快凝高强型污泥固化剂及污泥固化工艺。

背景技术:

1、污泥是城市污水经压滤处理后产物,其成分复杂,是有机物和无机物的集合体,不仅含有高达85%~90%左右的水分,而且含有菌类、虫卵以及容易厌氧发臭的有机物等。因污水处理过程中加入了聚丙烯酰胺(pam)用以絮凝和沉降颗粒,导致了污泥压滤后的含水量高。传统的污泥处理,一是是将其堆放在场地内通过自然晾晒的方式降低水分后,然后进入窑内焚烧;二是通过烘干炉对污泥进行烘干,降低水分后,作为生物质燃料进行焚烧处理。且难以通过自然晾晒降低水分,因此经压滤后的污泥存在堆放储存、运输和后续处理等环节困难,且容易产生厌氧发臭,影响环境质量。

2、为解决城市污泥含水量大的问题,目前的已公开的专利和已发表的文献中关于城市污泥的固化方面,主要集中在以下方面:(1)中国专利申请号为2020110475996的申请案公开了《一种污泥快速脱水的无机矿物复合脱水剂及其制备方法和应用》,该申请方案利用20%以上水泥、石灰石等无机物,复合无机和有机絮凝剂制备脱水剂,其作用为针对污水在压滤环节的快速、高效的脱水,得到40%以下含水率的污泥,然后采用自然干燥或晾晒场地晾晒干燥或采用干燥设备对污泥进行干燥。(2)中国专利申请号为2020111122084的申请案公开了《污泥固化剂及其制备方法,污泥固化稳定化处置方法》,该申请方案利用35%的水泥、生石灰、粉煤灰、膨润土、煤渣、钛渣和硫酸亚铁制备了一种污泥固化剂,将固化剂与污泥混合均匀后,需要在养护场内养护28天之后,得到固化污泥,其主要目的是将固化污泥作为工程用土,提高其抗冻融性能。(3)中国专利申请号为2020113329046的申请案公开了《一种复合型污泥脱水固化剂及其制备方法和应用》,该申请方案利用50%左右复合水泥、阳离子聚丙烯酰胺、纳米钙、聚硅硫酸铝、聚胺、聚天冬氨酸制备而成,用于污泥脱水中,采用抽滤的方式脱水,降低污泥的含水率,将污泥作为工程用土。

3、同时目前已公开的专利和已发表的文献针对污泥的固化中存在以下问题:(1)多数使用水泥、石灰等作为固化剂的主要原料,固化反应极慢,需要对固化污泥养护28天以上,占用大量的场地,同时水泥用量大,碳排放量较大;(2)主要加入环节在污泥压滤过程中,产出的污泥含水达到40%,污泥的含水量仍然较高;(3)固化后的污泥强度较低,仅为650kn/m2,其堆放和存储仍占有大量的场地,无法实现污泥占用场地小、周转快速,堆放、存储和运输方便;(4)改变目前大面积应用的压滤方式,采用抽滤的方式,污水处理厂需要拆除现有设备更换为压滤设备,投资较大,实际应用困难;(5)固化后的污泥作为工程用土,但技术方案未解决污泥中的病毒、细菌对环境的危害,同时浪费了污泥本身的高热值,不利于我国“节能”的发展理念。

技术实现思路

1、针对现有技术中存在的问题,本发明公开了一种快凝高强型污泥固化剂及污泥固化工艺。采用各类固废为主要原料配制,可以对目前高含水率的污泥进行快速和高强的固化,制备成含水量低的颗粒状或砖型的污泥生物质燃料,可以装袋、码垛等,方便污泥的快速周转,解决污泥固化速度慢,容易产生厌氧发臭、占用大量存放和养护场地的问题,实现污泥“即固化即使用”的目标。

2、为实现上述目的,本发明采用以下技术方案:

3、一种快凝高强型污泥固化剂,它是由以下重量百分比的原料制成:矿渣粉45~60%、石膏粉25~34%、电石渣粉1~20%、晶核促进剂2~5%、造孔剂3~5%、组成稳定剂0.02~0.04%。

4、优选的,所述晶核促进剂是由以下重量百分比的原料制成:72.5等级硫铝酸盐熟料粉15~25%、氢氧化钙粉67~74%、偏铝酸钠8~11%。

5、优选的,所述72.5等级硫铝酸盐熟料粉比表面积≥450m2/kg,28天抗压强度≥72.5mpa;氢氧化钙粉中ca(oh)2含量≥90%;偏铝酸钠为粉体,naalo2含量≥60%。

6、优选的,所述造孔剂为十二烷基苯磺酸钠粉,十二烷基苯磺酸钠含量≥80%。

7、优选的,所述组成稳定剂为柠檬酸钠粉,柠檬酸钠含量≥80%。

8、优选的,所述矿渣粉比表面积≥400m2/kg,al2o3含量≥16.5%,7d活性指数≥80%,28d活性指数≥105%。矿渣粉主要作用是提供固化反应所需要的玻璃态的活性al2o3。

9、优选的,所述电石渣粉比表面积≥400m2/kg。

10、优选的,所述石膏粉比表面积≥500m2/kg。

11、将矿渣粉、石膏粉、电石渣粉、晶核促进剂、造孔剂和组成稳定剂按照设定的配比,经计量称精确计量后,各物料的计量误差要求控制在±1%,经输送设备进入混料机内,搅拌混合20min后,待所有物料混合均匀后,制得本发明快凝高强型污泥固化剂。

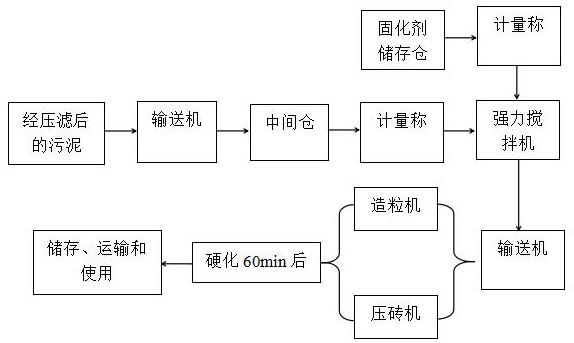

12、一种采用本发明所述的快凝高强型污泥固化剂来固化污泥的工艺,它包括以下步骤:

13、(1)将经压滤机压滤后的污泥,经输送机,输送至污泥储存中间仓内;

14、(2)将中间仓内的污泥经计量称重后输送至双轴强力搅拌机内;

15、(3)将快凝高强型污泥固化剂从固化剂储存仓内,经计量称重后输送至双轴强力搅拌机内,固化剂的用量为污泥质量的10%~20%,双轴搅拌机搅拌2~3min,混合均匀;

16、(4)将混合均匀的固化污泥经输送机输送至造粒机或压砖机制成颗粒或标准砖,60min后即可储存、运输和使用。

17、本发明的输送机可以是皮带输送机或螺旋输送机。本发明中污泥的计量称重方式为螺旋计量称重。

18、本发明中污泥固化反应方程式如下:

19、caso4·0.5h2o+1.5h2o→caso4·2h2o

20、ca4al6so16+naalo2+ca(oh)2+caso4·2h2o→3cao·al2o3·3caso4·32h2o

21、6cao+3al2o3+3caso4·2h2o+26h2o→3cao·al2o3·3caso4·32h2o

22、本发明中晶核促进剂的作用是为加速污泥固化反应提供晶核种子,以极快的速度实现大量钙矾石(3cao·al2o3·3caso4·32h2o)的形成。钙矾石的晶体结构具有以下显著的特点,第一,为粗大的针棒状晶体,贯穿污泥整体结构,形成“犬牙交错”的微观结构,同时钙矾石的形成造成体积膨胀125%,可以进一步挤压污泥的疏松空间,上述两方面作用使该污泥固化剂具备快凝和高强的特点;第二,钙矾石分子结构为双层的化学结构,1mol的钙矾石可以化学结合32mol的自由水,因此以极快的速度快速反应形成钙矾石,就可以极快和大量的吸收污泥中的自由水,降低污泥自由水分的含量,实现“即固化即使用”的目的。

23、造孔剂十二烷基苯磺酸钠可以快速的在污泥固化反应时形成大量的孔径≤0.1mm的串联孔隙,该孔隙结构可与空气联通,确保固化污泥内部透气,因此可以抑制污泥内有机物的厌氧发酵,避免产生恶臭,影响周围环境和人员健康,同时串联的细小孔径也有利于固化污泥颗粒或砖体的高效燃烧。

24、因本发明中钙矾石反应速度极快,污泥固化体容易形成“返软、泌水”现象,即以极快速度形成的钙矾石晶体结构不稳定,虽然可以极快的速度结合32个自由水,但是也极容易失去32个结晶水,即快速的吸收水,但又很快的失去水,让水形态由化学结合水变为自由水,宏观表现出“返软、泌水”现象。经试验研究发现,本发明采用柠檬酸钠作为稳定剂,可以很好的稳定这种以极快速度形成的钙矾石晶体,有效避免出现“返软、泌水”现象。同时试验研究发现,柠檬酸钠也可以有效抵抗干旱环境、空气中的二氧化碳对钙矾石晶体结构的破坏作用,因此该技术方案的固化污泥可以较长时间存储,避免出现钙矾石晶体结构不稳定导致的风化、强度下降的问题。

25、本发明的污泥固化剂的掺量为污泥质量的10~20%。使用时,可以在目前传统污水处理厂压滤工艺装备后,增加皮带输送机、储存中间仓、双轴强力搅拌机、固化剂储存仓、螺旋输送机、造粒机或压砖机、装袋机、码垛机等设备,形成一套完整的处理污泥的工艺流程。经本发明的工艺步骤处理后的污泥颗粒或砖体,可以运输至垃圾焚烧发电厂或窑炉工厂内,也可以作为生物质燃料使用。

26、本发明的有益效果如下:

27、1.本发明采用特定组分构成的晶核促进剂、造孔剂和组成稳定剂协同作用,利用大量的冶金渣粉和石膏粉,配制出一种快凝高强型污泥固化剂,该固化剂可以在60min之内快速的将污泥固化,不占用过多场地和周转时间,实现污泥的“即固化即使用”的目标。

28、2.本发明创新的在污泥固化中采用十二烷基苯磺酸钠为造孔剂,该造孔剂可以在固化污泥中形成孔径≤0.1mm的串联孔隙,可以避免污泥中有机物的厌氧发臭,避免造成对环境和人员健康的危害。同时在固化污泥中大量的孔隙存在有助于污泥的高效燃烧,这对于固化污泥用于垃圾焚烧发电和窑炉用生物质燃料具有重要的意义。

29、3.本发明提供的一种快凝高强型污泥固化剂可以将污泥在3~10min内终凝,30~60min内完全硬化,抗压强度可达到1500~2500kn/m2,抗压强度远高于目前公开的技术,固化后的污泥含水量达到5~10%,也远低于目前公开的污泥固化技术,具备快速装运、储存和使用的特点。

30、4.采用本发明所述的快凝高强型污泥固化剂来固化污泥的工艺,该工艺可对接目前污水处理厂的现有设备,具有设备简单,投资低,可操作性强的特点,所产出的污泥固化颗粒或固化砖可应用于垃圾焚烧发电或窑炉用生物质燃料,具备较高的经济价值和应用价值。

本文地址:https://www.jishuxx.com/zhuanli/20240802/260977.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表