一种基于高内相乳液制备透气全柔性隔热氮化硼气凝胶材料的方法与流程

- 国知局

- 2024-08-05 12:02:21

本发明属于氮化硼气凝胶材料制备,具体涉及一种基于高内相乳液制备透气全柔性隔热氮化硼气凝胶材料的方法。

背景技术:

1、气凝胶是一种独特的固态材料,由互连的三维固体网络和大量充气孔隙组成。它们将纳米级构建块的结构特征和物理化学性质扩展到宏观尺度,并将气凝胶的典型特征,如高孔隙率、大表面积和低密度,与各种成分的特定性质相结合。更重要的是气凝胶因为质轻,高效隔热,抗高温氧化性等在国防军工、设备隔热、航空航天、石油输送管道及特殊环境等方面有广泛应用。传统耐高温气凝胶隔热材料的耐高温性能、隔热性能及力学性能均存在一定程度上的缺陷,同时气凝胶本身具有极大的脆性,在制备过程无可避免的会产生裂纹,缺陷,掉粉等会极大的造成其性能受到影响。在制备过程中不仅要求有较低的导热系数、持续耐高温,同时要求高强度、高效隔热、制备过程绿色、柔性等方向发展。因此,构建在极端环境下表现出优异隔热性能的块状材料是非常必要的。

2、气凝胶的制备技术经过发展,其中凝胶化过程是气凝胶制备中关键的过程,因为它几乎决定了气凝胶的最终形态。传统的凝胶化过程遵循经典的溶胶-凝胶过程,形成无序的、连续的胶质网络。随着对气凝胶的认识不断丰富,高内相乳液模板法因制备过程简单、溶剂消耗少、干燥过程能耗低、同时可掺杂添加化学反应物、纳米颗粒等物质形成稳定的胶体系统,被科研工作者尤为关注。独特的高内相乳液方法,将乳液和凝胶的优势结合,使得高内相乳液自身的泡沫结构和胶凝态是制备高孔隙率气凝胶的理想模板。

3、氮化硼是由相同数量的氮原子和硼原子组成的晶体,其中六方晶系,具有优异的绝缘性、优异的化学稳定性及热稳定性。氮化硼材料制备成多孔气凝胶材料,将有效的结合氮化硼和气凝胶的双重优势,所制备的氮化硼气凝胶具有优异的内部相互贯通的网络结构及耐高温性质,是一种新型的非氧化物气凝胶。

4、氮化硼气凝胶在900℃左右,氧化生成氧化硼,进一步会发导致氮化硼耐高温稳定性能急速下降,同时隔热性能及力学性能均存在一定程度上的缺陷,鉴于氮化硼气凝胶在耐高温隔热方面的应用需求,迫切需要对氮化硼气凝胶的结构及化学组成做出改进,获得综合性能更高的耐高温气凝胶材料。

5、因此,需要一种以高内相乳液为模板制备透气全柔性隔热氮化硼气凝胶材料的方法来达到工艺简单、结构可调控、过程绿色环保、成本低的目的,充分发挥气凝胶的优势。

技术实现思路

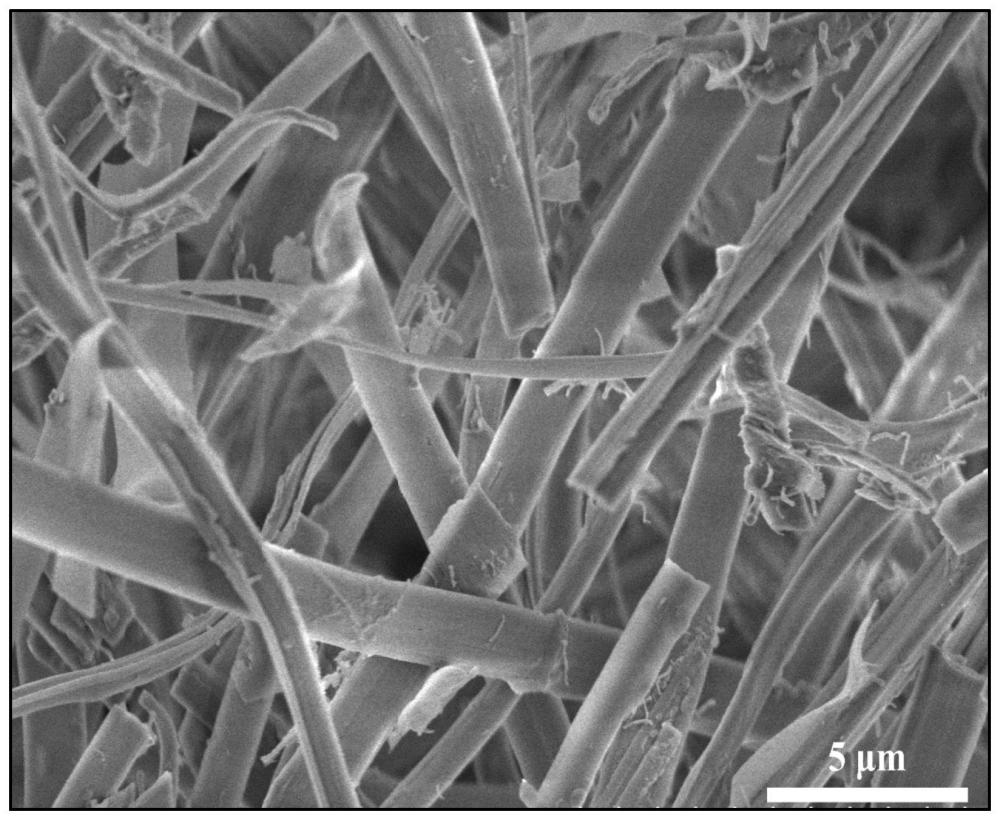

1、本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种基于高内相乳液制备透气全柔性隔热氮化硼气凝胶材料的方法。该方法通过高内相乳液模板法,将可聚合单体和交联剂进行混合得到油相并加入处理后的莫来石纤维,随之加入含有硼源和氮源的水相溶液,通过高分子自由基引发剂进行聚合和加热,使得高分子单体所形成的网络结构与莫来石纤维紧密复合,同时得到氮化硼纳米带和/或微米带相互缠绕的三维多孔网络结构,通过热裂解后得到柔性隔热气凝胶材料,形成具有较低的导热系数与密度,获得优异的保温隔热性能及耐高温性能。

2、为解决上述技术问题,本发明采用的技术方案是:一种基于高内相乳液制备透气全柔性隔热氮化硼气凝胶材料的方法,其特征在于,该方法包括以下步骤:

3、步骤一、制备稳定剂:在室温条件下,将莫来石纤维分散在乙烯基三乙氧基硅烷中,混合震荡,溶液变为透亮色,得到稳定剂;

4、步骤二、制备高内相乳液:在室温条件下,将可聚合单体、交联剂和助交联剂进行混合得到油相,然后将硼源小分子、氮源小分子和溶剂进行混合,得到水相,再将水相逐滴加入到油相中,随之加入步骤一中制备的稳定剂和引发剂并振荡,得到高内相乳液;

5、步骤三、制备具有超低密度的多孔聚合物气凝胶:将步骤二中得到的高内相乳液在油浴锅中进行聚合,然后将产物进行第一次冷冻干燥,得到具有超低密度的多孔聚合物气凝胶,再将多孔聚合物气凝胶进行低温处理促使氮化硼进行自组装形成具有微纳米纤维组成的气凝胶前驱体,之后再进行第二次冷冻干燥,得到微纳米带组成的氮化硼气凝胶前驱体;

6、步骤四、制备透气全柔性隔热氮化硼气凝胶材料:将步骤三中得到的微纳米带组成的氮化硼气凝胶前驱体放入管式炉进行加热,然后自然冷却到室温,得到透气全柔性隔热氮化硼气凝胶材料。

7、本发明将可聚合单体、交联剂和助交联剂进行混合作为油相,使其在聚合后提供稳定的三维多孔凝胶骨架结构作为主体支撑结构,将硼源小分子、氮源小分子和溶剂进行混合作为水相,通过将水相逐滴加入到油相中,随之加入稳定剂和引发剂,形成高内相乳液并进行聚合,使三维多孔凝胶骨架结构变得更加通透,在聚合后进行低温处理,进一步促使氮化硼纤维的自组装过程,在低温作用下水相中含有的氮源及硼源在三维多孔凝胶骨架结构上进一步结晶形成氮化硼微纳米带并和莫来石纤维紧密结合且互相交织,形成微纳米带状纤维凝胶,随之进行冷冻干燥去除体系中的水分,最后通过高温热裂解,得到透气全柔性隔热氮化硼气凝胶材料。

8、本发明将具有结构增强及稳定功能的莫来石纤维作为高内相乳液的稳定剂,经乙烯基三乙氧基硅烷修饰后的莫来石纤维包含堆积结构,提高其力学强度及隔热性能,能够快速扩散并堆积在油水界面,稳定整个体系使其形成稳定的高内相乳液状,引发剂用于引发自由基聚合;本发明通过在油相中逐滴加入水相,使油相尽可能的包裹更多的水相,同时在油相中避免直接加入莫来石纤维,防止过热使得油相直接聚合。

9、本发明在高速振荡中,观察所得混合物高度粘稠,呈现果冻状乳液,静置后倒转试管观察,体系失去流动性,获得高内相乳液。

10、上述的一种基于高内相乳液制备透气全柔性隔热氮化硼气凝胶材料的方法,其特征在于,步骤一中所述稳定剂溶液中莫来石纤维的质量为乙烯基三乙氧基硅烷体积的1%~5%,其中质量的单位为mg,体积的单位为μl。本发明中莫来石纤维作为纤维状结构进行气凝胶的稳定剂的主要结构,三乙氧基硅烷主要作用是对莫来石纤维表面进行修饰,使其表面含有硅氧烷键,促进油水界面的稳定。

11、上述的一种基于高内相乳液制备透气全柔性隔热氮化硼气凝胶材料的方法,其特征在于,步骤二中所述可聚合单体为丙烯酸十八酯,所述交联剂为二甲基丙烯酸乙二醇酯,所述助交联剂为三羟甲基丙烷三甲基丙烯酸酯,所述硼源小分子选自硼酸、硼酸酐和硼酸钠中的一种或两种以上,所述氮源小分子选自尿素、三聚氰胺和聚乙烯基亚胺中的一种或者两种以上,所述溶剂选自蒸馏水、乙醇和叔丁醇中的一种或者两种以上,所述引发剂为偶氮二异丁腈。

12、上述的一种基于高内相乳液制备透气全柔性隔热氮化硼气凝胶材料的方法,其特征在于,步骤二中所述油相中可聚合单体、交联剂和助交联剂的质量分数均为8.3%~75.0%,所述硼源的质量为水相体积的21%~42%,所述氮源的质量为水相体积的21%~42%,所述稳定剂的质量为油相体积的4%~5%,所述引发剂的质量为油相体积的1%~2%,其中质量的单位为mg,体积的单位为μl。本发明通过控制油相中可聚合单体、交联剂和助交联剂的质量分数,配合乙烯基三乙氧基硅烷修饰后的莫来石纤维作高内相乳液稳定剂,得到合适的可聚合单体及其与交联剂最佳的配比,通过优化稳定剂的含量,将稳定剂含量从一般报道的用量5%~20%降到1%~5%,形成高效的稳定高内相乳液;本发明通过控制硼源和氮源的质量,并且控制硼源和氮源的摩尔比为2:1,使氮化硼气凝胶的微纳米结构能更有效的形成,同时在这种合适的比例促使氮化硼在热裂解后具有良好的柔性;本发明通过控制引发剂的质量,引发后续的聚合反应,通过控制莫来石纤维的掺杂量,控制轻质隔热气凝胶莫来石纤维的数量,同时为了进一步调节氮化硼纤维微纳米带的结晶程度,进一步控制水相含量中氮源和硼源的质量分数,保证了轻质耐高温隔热气凝胶的密度以及隔热效果。

13、上述的一种基于高内相乳液制备透气全柔性隔热氮化硼气凝胶材料的方法,其特征在于,步骤二中所述油相和水相的体积比为220:1600~4800。本发明以莫来石纤维为稳定剂,该体系满足传统高内相乳液的限制,其内相体积分数需大于74%形成稳定的高内相乳液,高内相乳液的水含量可从86.9%~95.2%之间进行大范围调控,使得高内相乳液的内相体积应用范围变广,通过引发体系中连续相进行聚合,分散相体积分数作为该体系中的致孔剂存在,同时,水相含量中的氮源和硼源气凝胶形成的有机骨架结构上面进行附着,在较低的温度下,进行取向,结晶,通过冷冻干燥从而以其为构架形成氮化硼气凝胶,同时拥有氮化硼及气凝胶的性质,且氮源和硼源的含量对气凝胶的密度、强度、孔隙率及导热系数起着决定性的作用,经连续相聚合后,分散相经过干燥去除,通过高温热解有效地降低气凝胶材料的密度,增加气凝胶的孔隙率同时降低气凝胶的导热系数。

14、上述的一种基于高内相乳液制备透气全柔性隔热氮化硼气凝胶材料的方法,其特征在于,步骤二中所述水相的制备过程为:将硼源小分子和氮源小分子溶解于溶剂中,然后加热到80℃~85℃,并且持续搅拌,得到澄清的水相;所述水相逐滴加入到油相中水相的温度保持为35℃~40℃。本发明通过高温且持续搅拌,使其进行充分溶解,得到澄清的水相,本发明中水相逐滴加入到油相中水相的温度保持在35℃~40℃,防止温度过低导致氮源及氮源析出。

15、上述的一种基于高内相乳液制备透气全柔性隔热氮化硼气凝胶材料的方法,其特征在于,步骤三中所述聚合的过程为:在45℃~65℃下预聚6h~8h,然后将温度升至75℃~95℃后进一步聚合12h~20h;所述第一次冷冻干燥和第二次冷冻干燥的时间均大于24h,所述低温处理为在-5℃以下保温10h以上。本发明通过梯度的温度控制实现预聚和聚合,随之将聚合出来的材料放置到室温环境,并进行第一次冷冻干燥和低温处理,其目的是让氮源及硼源在低温下自组装形成互相交织的微纳米纤维,最后在进行第二次冷冻干燥,去除体系中的水相,得到微纳米带状纤维凝胶。

16、上述的一种基于高内相乳液制备透气全柔性隔热氮化硼气凝胶材料的方法,其特征在于,步骤四中所述加热的过程为:以5℃/min~10℃/min的升温速度加热到1000℃~1200℃后保温3h~4h。本发明通过控制加热的参数,使气凝胶网络结构变得更加通透的同时进一步促进玻璃纤维与三维骨架结构紧密结合,得到轻质透气隔热气凝胶。

17、上述的一种基于高内相乳液制备透气全柔性隔热氮化硼气凝胶材料的方法,其特征在于,步骤四中所述透气全柔性隔热氮化硼气凝胶材料的密度为60mg/cm3~220mg/cm3,孔隙率不小于82.9%,导热系数不大于29mw/(m·k),耐1200℃的高温20min以上。本发明制备的透气全柔性隔热氮化硼气凝胶材料具有较宽的密度调控范围,同时也有相对较低的导热系数,具有良好的透气性能。

18、本发明与现有技术相比具有以下优点:

19、1、本发明通过高内相乳液模板法,将可聚合单体、交联剂及助交联剂进行混合得到油相并加入含有氮源及硼源的水相、稳定剂和引发剂后进行混合,形成高内相乳液,通过聚合使得高分子单体所形成的网络结构与莫来石纤维紧密复合,随之将其放置在较低的温度下,让水相中的氮源与硼源进行组装,使其形成氮化硼纤维微纳米带,并且通过冷冻干燥,高温裂解,得到透气全柔性隔热氮化硼气凝胶材,具备较低的导热系数与密度,获得优异的耐高温隔热透气性能,且能实现孔隙率、孔径大小及导热系数的精准调控,同时兼备了优异的力学性能,拓宽了气凝胶产品的应用范围,实现极端高热环境下隔热应用。

20、2、本发明提出了基于莫来石纤维作稳定剂制备高内相乳液的新策略,采用高内相乳液模板法,通过自由基引发聚合实现“凝胶态”到“复合气凝胶”转变,提高的制备方法不同于复杂耗时的溶胶-凝胶化过程,制备工艺简单且所用原料限制少,同时可以有机聚合物骨架结构为增强结构,同时加入支撑增强结构,让氮化硼纤维在三维框架的网眼之间相互贯穿交错形成三维网络结构,可有效的表现出纤维良好的柔韧性及连通性等特点,实现了氮化硼微纳米纤维带在气凝胶内部有内而外的均匀形成。

21、3、本发明所使用的高内相乳液模板法是在使用新型稳定剂的基础上,将氮源和硼源巧妙的溶解于水相中,利用组元间的非共价键结合使其产生自发排列组装,实现超分子组装在无机材料制备上发挥的作用,由于在湿化学阶段的调控过程,使得以高内相乳液为模板制备氮化硼气凝胶这种方法在特定性能上的多样性和可调性,赋予气凝胶相应性能,该方法操作简单,对设备要求低,适合大规模生产。

22、4、本发明提供的一种新型制备氮化硼气凝胶的方法,制备所得柔性氮化硼微纳米带气凝胶在-196℃到1200℃范围内展现出良好的柔性,避免了传统氮化硼气凝胶只能经得住900℃左右,该方法得到的气凝胶材料在具有良好柔韧性的同时还表现出可承受的压缩、剪切、弯曲等性能。

23、5、本发明将莫来石纤维作为高内相乳液稳定剂,且发现其含量可以在1%~5%之间,突破了之前国内外报道的最低限度,探索出的体系形成稳定的高内相乳液,高内相乳液的水含量可从86.9%~95.2%之间进行大范围调控,这种内相体积的突破使得高内相乳液的应用范围变广,通过引发连续相进行聚合,水含量对多孔气凝胶材料的密度及孔隙率起着决定性的作用,因为水不参与聚合,水含量的增加可以有效地降低多孔气凝胶材料的密度,增加气凝胶的孔隙率,然而并没有太大地降低气凝胶的导热系数。

24、下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

本文地址:https://www.jishuxx.com/zhuanli/20240802/260742.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表